钻杆接头淬火裂纹分析

2020-06-19李慧张伟马韦华

李慧, 张伟, 马韦华

(1.渤海能克钻杆有限公司,河北 青县062658; 2.渤海石油装备巨龙钢管有限公司,河北 青县062658)

0 引 言

钻杆接头(以下简称接头) 所用材料一般为37CrMnMoA,淬火的目的是获得马氏体,再配合一定温度的回火,以提高钢的力学性能,满足钻井生产需求。接头淬火就是将接头加热到临界温度Ac3(亚共析钢)以上温度,保温一段时间,使之全部奥氏体均匀化,然后浸入冷却液中快速冷却,使之转变成马氏体。在快速冷却过程中,接头内部会产生应力,当达到一定程度时,就会开裂,产生裂纹。如图1、图2所示,接头在调质处理后,产生了肉眼可见的贯穿性裂纹和长度25 mm左右的弧形裂纹。

1 淬火裂纹产生的原因

淬火后产生的裂纹分为淬火裂纹和非淬火裂纹,后者是由于原材料本身存在一定的缺陷造成的,可以根据裂纹的形状和特征来加以区分。接头由于淬火产生裂纹的原因有很多,通常情况下,可以考虑从接头尺寸设计和热处理工艺两个方面进行分析。

图1 肉眼可见的贯穿性裂纹

图2 螺纹根部裂纹

1.1 原材料缺陷引起的非淬火裂纹

淬火后产生的裂纹,不一定都是由淬火引起的。如果接头本身有非金属夹杂、晶粒度大或者是存在细小裂纹,则极易在淬火后出现裂纹。可以对裂纹部位剖开做金相分析和夹杂物试验来确定。接头本身有夹杂且过大的,在金相显微分析下,夹杂物呈现出分散的点状、间断的线状等,颜色明显比合金钢颜色要深,且界限明显,夹杂物试验的结果也会超过钻杆标准要求。如果是晶粒度过大引起的裂纹,通过金相分析能明显观察出过大的颗粒组织;若剖开的裂纹两侧有氧化脱碳现象,则证明接头本身就存在微裂纹。

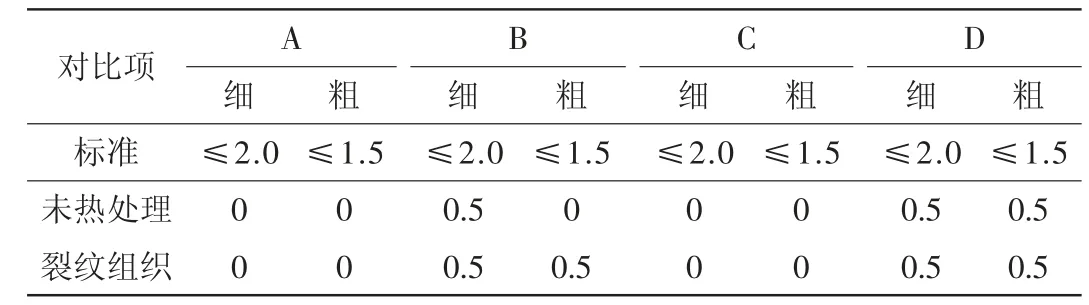

《SY/T 5561-2014钻杆》标准中明确要求钻杆接头材料的晶粒度应为6级或比6级更细, 钻杆接头材料的非金属夹杂物应符合表1的规定。

表1 非金属夹杂物要求

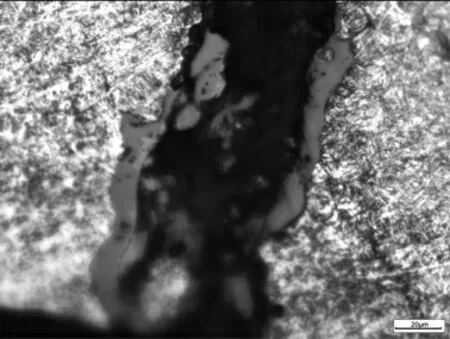

我们对热处理前的接头和裂纹组织分别取样,非金属夹杂物情况如表2所示,金相试验结果如图3~图5所示。由此可知,该批接头非金属夹杂物未超标。对比热处理前后金相试验结果,热处理前存在较大晶粒,但是在热处理后晶粒度为8级,高于标准要求,且分布均匀,说明组织正常。反观裂纹两侧组织没有明显脱碳或氧化,说明裂纹的出现与接头原材料无关。

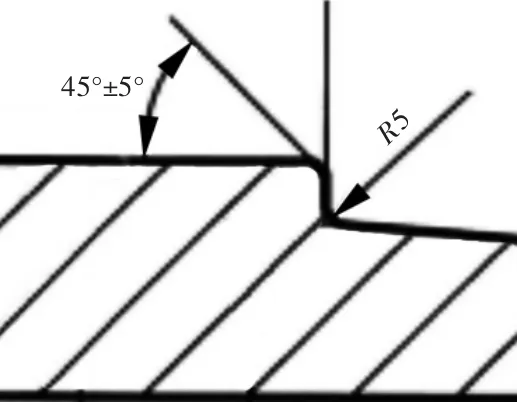

1.2 接头尺寸不合理

众所周知,钢材在淬火过程中经过热胀冷缩,发生了体积变化,在内部产生了应力。如果接头尺寸设计或加工不合理,在某些有凹槽、棱角的部位就会产生应力集中,从而开裂,裂纹形状为弧形。如图6所示,设计要求公接头螺纹根部圆弧半径为5 mm,我们对发生裂纹的接头进行实际测量后发现,螺纹根部圆弧半径仅为1.6 mm,远小于图样设计要求。此圆弧为公接头螺纹表面与螺纹密封面的过渡圆弧,这两个面之间的夹角接近90°,在热处理过程中过渡圆弧处产生了较大的应力,因此产生了裂纹,如图2 所示。

表2 非金属夹杂物

图3 未热处理金相(×500倍)

图4 热处理后金相(×500倍)

图5 裂纹端部金相图(×500倍)

图6 图样要求

1.3 热处理工艺

工艺方面引起接头淬火裂纹的原因有:淬火温度过高,保温时间过长;淬火冷却方式不合理,冷却介质选择不当,冷速过快,未淬透;没有及时进行回火等。

1.3.1 淬火温度过高,保温时间过长

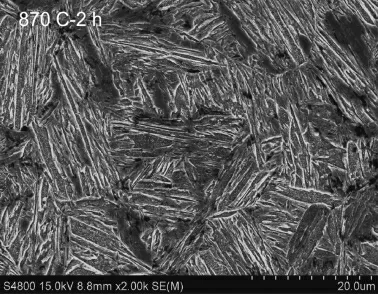

图7 870 ℃,加热2 h

图8 870 ℃,加热1 h

图9 880 ℃,加热1 h

根据金属材料热处理原理,碳素钢淬火要求加热奥氏体化时碳化物完全溶入奥氏体,以保证合金元素的作用。淬火加热温度过高,会使奥氏体晶粒长大,增加内应力,从而降低材料的力学性能,并且在淬火冷却过程中,因晶粒尺寸变大而使接头开裂。该接头属于亚共析钢,日常生产时将淬火温度选择在Ac3+(30~50)℃,保温时间1 h。为了验证淬火工艺不是导致接头裂纹的根本原因,我们进行了碳化物在奥氏体中的溶解试验,试验温度分别为870 ℃、880 ℃和890 ℃,由试验结果可知,在870~890 ℃,加热时间超过1 h碳化物均可完全溶解,见图7~图10。由此可见,我们日常生产的工艺是没有问题的,淬火温度和保温时间选择比较合理。

1.3.2 淬火冷却方式不合理

淬火液是用喷射泵对准接头内外面喷射,起到淬火液循环流动,均匀冷却的效果。如果喷射泵的压力过大或是淬火液在热处理炉内循环不好,淬火液不能准确地喷射在接头内外面,而是喷在接头螺纹根部,容易造成局部裂纹。对炉膛内部进行查看,淬火液喷淋管均是正对接头内孔,再对比以往的生产记录,喷射泵在规定压力下接头并没有产生裂纹。

1.3.3 冷却介质选择不当

一般可选择的淬火冷却介质分为水淬或油淬,从普遍意义来讲,碳素钢由于淬透性较差,为获得较高的力学性能,一般需选用冷却能力较强的介质。接头热处理淬火液采用的是水溶性淬火剂,属于PAG淬火液。这种淬火液是目前国内外生产使用最普遍、效果最好的水性淬火介质。这种淬火液刚投入使用时效果非常好,但是如果掌握不了PAG淬火液浓度的变化规律,累积到一定时期,接头就会大批量出现裂纹。

图10 890 ℃,加热1 h

1.3.4 冷却速度快,接头未淬透

上面提到接头淬火液是PAG淬火液,在这种工作方式下,接头的硬化层更深,马氏体化更充分,但是淬火液浓度和温度的选择至关重要。淬火液的浓度、温度、循环流动和冷却性能有一定的关系,淬火液浓度越高,冷却速度越慢,相反,冷却速度越快;提升淬火液的温度,可以降低冷却速度,相反,可以提高冷却速度;淬火液的循环流动可以增大接头淬火冷却速度。公司规定的淬火液浓度为20%~25%,当出现图1所示的贯穿性大裂纹后,公司立即抽出淬火液送检分析,发现淬火液实际浓度为16%,证明了该裂纹的产生就是冷速过快导致的。

1.3.5 接头未及时进入回火炉

公司的热处理炉是辊底式淬火炉,能够自动控制炉温,生产期间都是连续生产,即使设备出现故障,也仅仅是在淬火炉内出现卡顿,也不会出现淬火后长时间暴露在室温下,未进入回火炉的情况。如果真出现设备故障,淬火后的接头只要在1 h之内进入回火炉,也能保证质量。

2 淬火裂纹的预防

通过上述分析,我们知道了本批接头之所以产生裂纹,一是由于公接头螺纹根部尺寸加工不合理,没有达到图样的要求;二是淬火液浓度过低,导致接头冷却速度过快而产生裂纹。针对本批接头出现裂纹的原因,我们采取了以下控制措施,来减少淬火裂纹的产生。

2.1 接头尺寸设计

通过对接头所受应力的有限元分析,可知接头螺纹根部是整个接头所受应力最大的地方,其次是刻印槽等部位。根据以往的生产经验,可将接头螺纹根部、刻印槽等有凹槽、直角的部位,设计出过渡圆弧,圆弧半径不小于3.2 mm,避免淬火后应力集中而产生裂纹。生产时严格控制该尺寸,有效地减少了公接头螺纹根部裂纹。

2.2 控制淬火液浓度

为了实时监控淬火液浓度,公司采用折光仪检测浓度,每日检测一次,以便生产时能够及时补充淬火液,使淬火液浓度维持在20%~25%。同时,为了保证淬火液的质量,每月抽取1000 mL淬火液,送淬火液厂家检测样液浓度、冷却特性、pH值和腐败性能。另外,考虑到自来水中含有杂质,接头淬火也会产生氧化皮等杂质,需要操作人员定期对淬火液进行过滤,清理杂质,保证正常生产。通过实践,摸索淬火液的特性,当淬火液使用到一定时间后,整炉更换淬火液。

2.3 原材料的控制

虽然本批接头坯料不存在缺陷,但是在日常生产过程中,还是应该考虑接头的锻造控制。棒料经过锯切、锻造(镦粗、冲孔)、冷却、正火等工序,加工成接头毛坯料,在此过程中容易产生微裂纹。预防微裂纹的产生,只有从锻造工艺入手,控制其变形量、加热方式和锻后冷却速度的控制。这些都是由锻造厂来进行控制,对于使用单位来说,只能在毛坯料加工前进行超声波检测,来甄别原料是否合格。

3 结 语

公司实施了预防措施后,有效地减少了裂纹的产生。总之,接头产生淬火裂纹有各方面原因,只要弄清楚原理,小心控制,就可以有效预防和减少淬火裂纹的产生。