滚筒采煤机截齿的动力学分析

2020-06-19武德刚

武德刚

(山西煤炭运销集团 小窑头煤业有限公司,山西 大同037007)

0 引 言

滚筒式采煤机是煤矿开采的主要设备之一,是一个机、电、液为一体的复杂机械系统,采煤机主要由截割部、动力部、电气系统、辅助设备等主要部件组成,其中滚筒是截割部关键性部件,但在煤矿的开采过程中,因煤层地质开采环境复杂,滚筒受煤层的冲击力和反作用力等因素,使滚筒上的截齿容易磨损、齿尖钝化或折损,引起采煤机故障停机,中断连续生产,造成重大的停机经济损失。因此为了提高采煤机持续采煤的效率,提高滚筒式采煤机的使用寿命,对煤层的力学特性、采煤机滚筒的结构参数、运动参数及动力学的研究分析具有重要意义[1-3]。

1 采煤机滚筒的建模分析

1.1 采煤机滚筒的三维建模

虚拟装配。

1.2 模型的导入和材料选型

将滚筒的SolidWorks三维模型保存成后缀名为.x_t的parasolid格式的文件,然后导入ADAMS软件中,使用其View功能简化滚筒结构。导入后,设置软件中坐标、工作栅格、重力加速度、材料、单位MKS等。在软件ADAMS模拟仿真的过程中,为让截割煤层自由掉落,需定义截齿和煤层的弹性模量、泊松比、密度等参数,如表1所示。

表1 模拟材料的选型参数

图1 卷筒SolidWorks维模型图

本文以MG250/600-WD型号的滚筒式采煤机为研究对象,其中关键性的部件是滚筒和摇臂。齿座、轮毂、端盘、截齿和螺旋叶片等零件组成了滚筒,如图1所示。使用SolidWorks软件将各零部件按图建模,为简化ADAMS的受力分析,建模过中忽略了一些对分析影响较小的圆角、台阶等次要因素[4],按图在SolidWorks中

1.3 采煤机滚筒的约束和驱动

为便于ADAMS软件计算分析,需优化采煤机滚筒模型,将采煤机定义为整体,相对于地面添加直线移动副;相对于采煤机,截割部摇臂定义为旋转副;相对于采煤机,提升装置的油缸定义为固定副;煤层相对于地面,添加固定副;滚筒相对于摇臂,添加旋转副;截齿相对于滚筒,添加固定副[5]。

采煤机被牵引向前运动,截割部的电动机相对于采煤机做旋转运动,提升油缸相对于摇臂做直线运动,故其驱动依次分别为移动驱动、旋转驱动、移动驱动。

1.4 采煤机滚筒的约束和驱动

滚筒截割煤层的过程中,主要受外部阻力、内部应力和特殊载荷等,外部阻力是滚筒旋转截割煤层时煤层的反作用力,内部应力主要是轴承、齿轮、油缸之间的摩擦力及各零件的内部残余应力。在采煤的过程中,截齿不间断地截割煤层,与煤壁非连续性接触且相对运动,而滚筒和摇臂是一直接触的,故滚筒与煤壁是一种非线性弹性形式,因此这种非接触力常采用ADAMS中冲击函数Impact的惩戒系数和补偿系数来模拟计算。

式中:k为两个物理接触时的刚度系数,N/m;X为采割机的截割深度,m;e为截割接触力指数;d为阻尼系数,N·s/m;为煤层被截割时的变形深度,m/s;

采煤机滚筒截割煤壁的参数设置[10],本文查阅相关参考文献,得到接触力相关参数如表2所示。

表2 接触力参数表

2 截齿受力及仿真分析

本文所研究的滚筒式采煤机滚筒的牵引速度为0.067 m/s,滚筒的转速为0.5 r/s,转臂的转角范围为-12°~48°,截割煤高2.4 m。采煤机滚筒上的截齿在截割煤层时,当增大进给速度时,虽采煤效率增高,但截齿所受合力和冲击就越大,加速了截齿齿尖的磨损、齿尖钝化和齿座的损坏,降低了截齿的使用寿命。

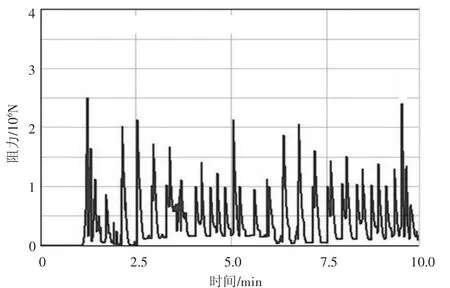

将简化后的模型导入ADAMS中,为得到详细的截齿受力数据,选用SI2求解器,将以上参数赋值,定义模拟仿真时间为10 min,步长为1000,得到截齿的三向阻力图如图2所示。

观察图2可知,截割阻力大概呈周期性变化,应用软件将图2得到的截齿所受的三向煤层阻力进行矢量合成,得到如图3所示截齿合力图。

图2 截齿三向阻力图

图3 截齿三向合力图

从截齿合力图可知,该图客观地反馈了截齿所受合力的动态情况,为优化截齿受力,可以截齿所受阻力合力、阻力峰值等作为评价指标。

3 滚筒截齿的有限元分析

3.1 截齿模型的建立和网格划分

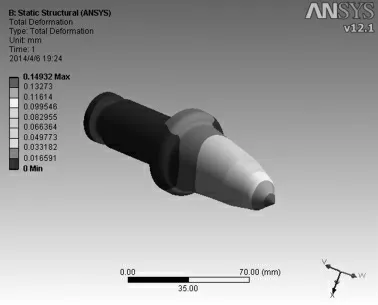

将截齿的SolidWorks模型另存为.IGS格式,导入ANSYS Workbench中,定义截齿的选型参数,如表3所示。建模后,网格的划分尤为重要,若网格划分得太细,虽计算精度越高,但需要的计算资料也越多,计算时间就越长,网格太小有时甚至会造成计算的失败。在理想化的状态下,网格单元的划分不会影响计算的结果,本文综合考虑截齿模型形状、软件计算时间和计算精度的要求,对截齿进行网格划分,如图4所示。

表3 截齿的材料参数

图4 截齿的网格划分

3.2 截齿的ANSYS受力分析

由图4 可知,滚筒在截割煤层的过程中,截齿主要受X 向煤层阻力,而Y向煤层和Z向煤层所受阻力呈周期波动向变化,依据以上计算结果设置各参数值,并添加载荷、约束和边界条件。使用ANSYS求解器,得到截齿的模拟仿真的等效位移云图,如图5所示。

由图5可知,在截齿的顶尖,截齿变形量最大为0.149 mm,因此在截割煤层的过程中,截齿的顶尖受力最大且容易磨损、钝化和折断,降低采煤机连续作业的效率。若截齿磨损、钝化或折断后,残余的截齿继续截割煤层,会增大采煤机滚筒的载荷振动,损坏采煤机或引发安全事故。

图5 总位移云图

3.3 截齿的参数优化

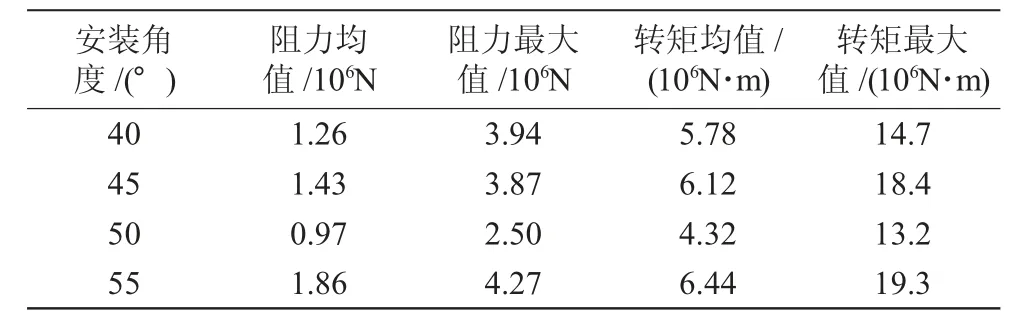

为优化截齿的受力,受成本等因素的限制,截齿本身材料、加工工艺、焊接能力等已较难再优化。本文以截齿的安装角度为优化参数,分别选取40°、45°、50°、55°等截齿安装角,用SolidWorks依次重新建模并模拟装配,对截齿截割煤层进行仿真,分析比较受力载荷和力矩,从而得到相对更优的安装角。

将不同截齿安装角的SolidWorks 滚筒模型导入ADAMS中,定义材料参数,添加驱动、约束和载荷,依次使用软件分析滚筒的受力情况,得出当安装角为50°时,阻力峰值最小,转矩峰值最小,均值都最小,滚筒所受阻力的波动性最佳,如图6所示。将其余不同安装角角度的数据汇总,如表4所示。

图6 50°安装角的截齿所受合阻力

表4 不同安装角角度的截齿所受阻力

4 结 语

本文通过以不同的截齿安装角为研究参数,用ADAMS软件对不同安装角的SolidWorks滚筒模型进行受力分析,发现安装角为50°时,截齿所受合力、转矩都相对最小,很大程度上减小了截齿的磨损,并提高了截齿的使用寿命和采煤机连续作业的效率,具有广泛的应用和推广前景。