钨纤维增强金属玻璃复合材料分段弹体侵彻性能研究*

2020-06-19陈建良李继承

陈建良,李继承

(1. 中国工程物理研究院总体工程研究所,四川 绵阳 621999;2. 工程材料与结构冲击振动四川省重点实验室,四川 绵阳 621999)

目前常用的穿甲弹芯材料主要有高密度钨合金和贫铀合金,其中钨合金弹在穿甲过程中易钝粗为“蘑菇头”形状,从而增加穿甲阻力;贫铀合金弹体容易发生穿甲“自锐”行为,然而贫铀材料对人员和环境具有放射性危害[1]。近年来,钨纤维增强金属玻璃复合材料有望成为新型的弹芯材料,该复合材料弹体在侵彻/穿甲过程中也呈现出“自锐”特征,其侵彻能力较钨合金弹明显提升[1-5]。

一般来说,长杆弹的侵彻能力存在一个流体动力学理论极限。相关试验发现均质材料长杆弹设计为分段结构后,分段弹体的侵彻总效率可得到提高[6-8];此外,相应理论分析[8-9]和数值模拟[10-13]还显示,对分段弹体的长径比和分段间隔等因素作综合优化之后,还可进一步增强其侵彻能力。然而,对于钨纤维增强金属玻璃复合材料弹体,试验显示短杆弹(长径比较小)的侵彻行为同长杆弹情形明显不同,其侵彻效率较长杆弹显著降低[14]。该特征与均质材料弹体情形存在显著差异,因此,由小长径比短杆弹组成的复合材料分段弹体的侵彻性能,较连续长杆弹的侵彻能力有可能难以得到提高,这在新型复合材料弹体结构设计中需要引起注意,有必要对相关机理开展深入分析。

数值模拟方法可作为试验研究的良好补充和完善,结合数值模拟有助于开展更深入的机理分析。本文中结合钨纤维增强金属玻璃复合材料的细观结构特征,建立复合材料弹体的有限元几何模型,并利用修正的热力耦合本构模型来描述金属玻璃基体的高强度和高剪切敏感性;结合相关侵彻/穿甲试验,开展针对大长径比和小长径比复合材料弹体侵彻靶板的有限元模拟,分析相应的变形和破坏特征;进一步对复合材料分段弹体的侵彻性能开展系统分析,详细讨论分段数目和分段间隔等因素对弹体侵彻性能的影响,并根据相关分析给出针对弹体结构设计的一些建议。

1 有限元几何模型和材料本构模型

1.1 几何模型

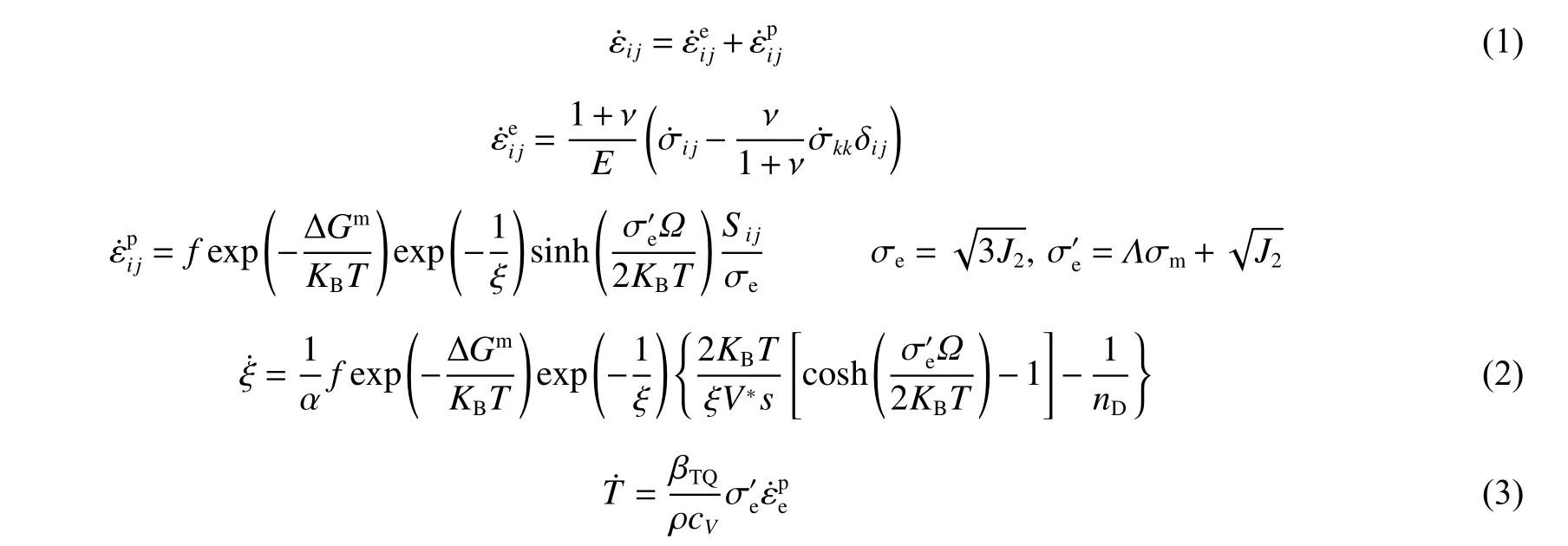

数值模拟基于有限元软件,并结合复合材料弹体侵彻实验[14]开展。实验包括尺寸 ∅6 mm×110 mm的长杆弹侵彻100 mm 厚靶板和 ∅8 mm×30 mm 的短杆弹侵彻65 mm 厚靶板等工况。复合材料弹体内部增强钨纤维的直径为0.3 mm,纤维体积分数约80%;靶板材料为30CrMnMo 钢。长杆弹结构如图1(a)所示,图1(b)为弹体侵彻示意图。短杆弹结构中带有硬铝尾帽,实际弹体及其结构尺寸如图2(a)~(b)所示。

作者此前的研究[5,15]显示,尽管三维数值模型能更好地体现复合材料的实际结构特征,但二维有限元模拟也可较好地描述材料的主要变形和破坏特征,且二维模型便于直接观察弹靶的变形和破坏历程。以下将同时开展二维和三维有限元模拟,由于侵彻工况的轴对称特征,二维模拟中弹靶结构采用轴对称模型,利用4 节点轴对称单元划分网格,单元尺寸约40 μm;对于三维模拟,模型采取1/4 弹靶结构,网格单元为8 节点六面体单元,尺寸约50 μm。由于钨纤维同金属玻璃基体之间的界面结合良好[16],在有限元模型中将两者设置为固接方式,且钨纤维均匀分布于基体内部。图2(c)中列出短杆弹的三维有限元模型,图2(d)进一步给出弹身横截面的网格划分图示,同实际复合材料的SEM 形貌[16]对比可知,相应有限元模型较好地体现了实际复合材料的细观结构特征。

图1 钨纤维增强金属玻璃复合材料长杆弹及其侵彻数值模型示意图Fig. 1 Tungsten fiber / metallic glass matrix composite of long rod and schemetic sketch of penetrating test

图2 钨纤维增强金属玻璃复合材料短杆弹及其有限元模型Fig. 2 Tungsten fiber/metallic glass matrix composite short rod and the corresponding finite element geometrical model

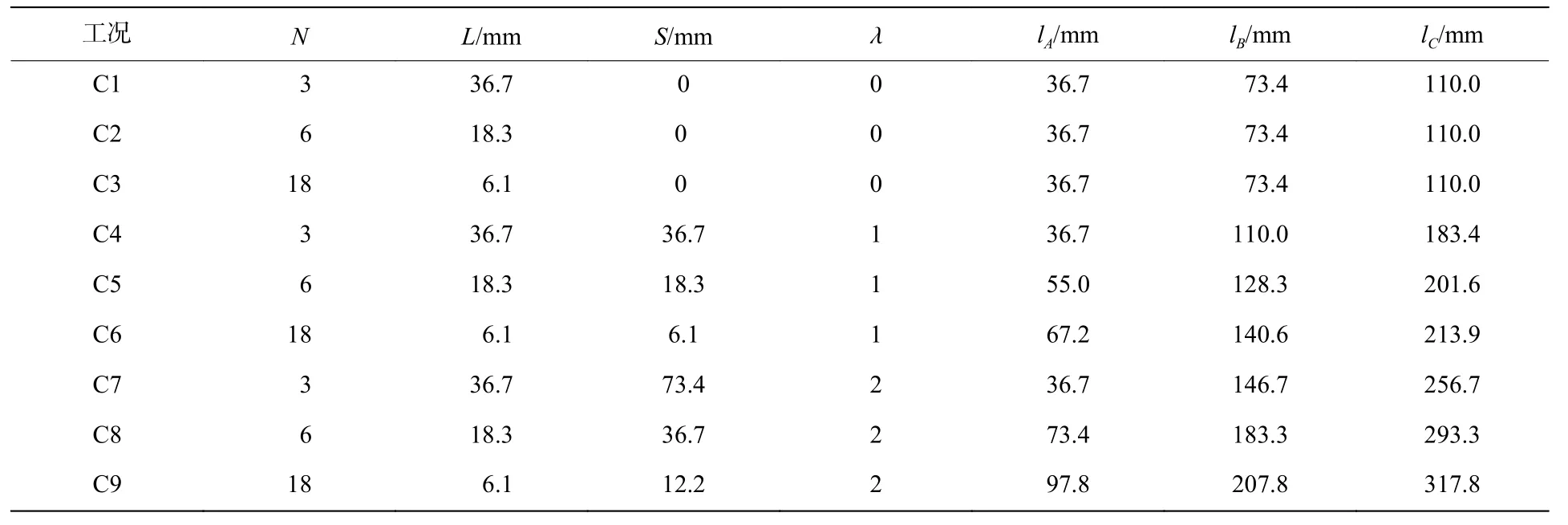

另外,本文中还将针对复合材料分段弹体侵彻性能开展系统分析,结合试验中的长杆弹结构(图1(a)),构造不同长径比和不同分段间隔的弹体构型。分段长度标记为“L”,分段间隔标记为“S”,图3 为相应的示意图。为详细讨论分段数目和分段间隔等因素的影响,数值模型中共构造了9 种不同分段弹体构型,如表1 所示。弹体直径和分段长度总和与连续长杆弹相同,即弹径为6 mm,总长度为110 mm。共设置3 种分段数目(N=3,6,18)和3 种分段间隔(λ=S/L=0,1,2)。为便于讨论,在弹体中定义关键点位置,考察关键点位于分段弹体尾端的中心区域,标注为“A、B、C”,如图3 所示。关键点“A、B、C”同第1 分段弹体头部的距离lA、lB、lC将随分段数目N 和分段间隔λ 的变化而变化,不同构型条件下的关键点距离取值同样列于表1 中。

表1 钨纤维增强金属玻璃复合材料分段弹体结构特征Table 1 Geometries of the tungsten fiber / metallic glass matrix composite segmented rods

图3 钨纤维增强金属玻璃复合材料分段弹体结构示意图Fig. 3 Schemetic of the tungsten fiber/metallic glass matrix composite segmented rods

1.2 材料本构模型

1.2.1 金属玻璃

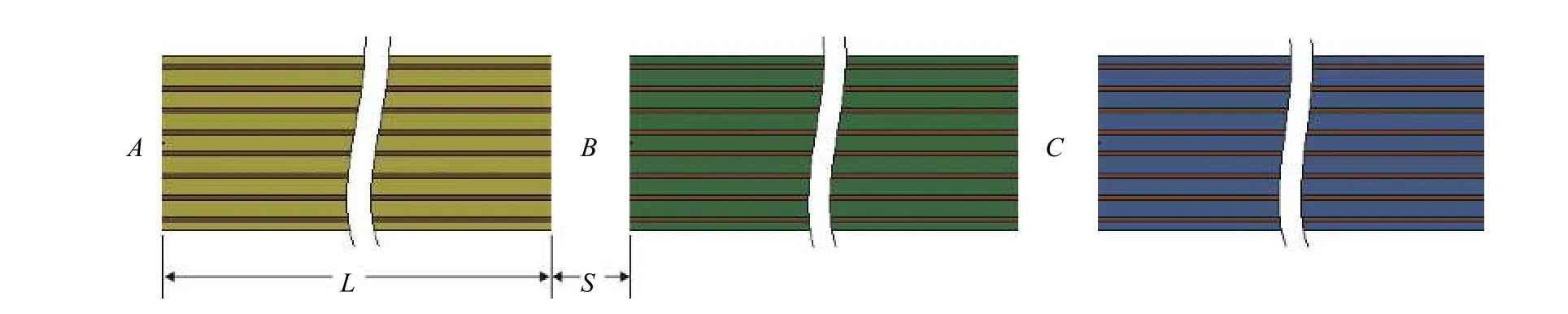

金属玻璃属于非晶态合金材料,其变形特性区别于传统晶态合金,并具有极高的剪切敏感性。本文中利用作者此前发展的修正热力耦合本构模型[17-18]来描述金属玻璃基体的力学特性,该模型考虑了应力、应变率、温度、自由体积浓度和静水应力等内外部因素对材料变形和破坏的影响,相关本构表达式为:

另外,金属玻璃的破坏同材料内部的自由体积密切相关。本构模型中相应的破坏判据设为自由体积浓度ξ 达到某个临界值ξc,即:

上述复合材料弹体的基体材料为锆基金属玻璃,相应材料参数如表2 所示。表中T0表示初始温度,Tg为玻璃转变温度,Tm为熔点温度,ξ0为初始自由体积浓度。针对模型公式的二次开发和材料参数的详细讨论可参阅作者此前的工作[17-18]。

1.2.2 金属材料

复合材料弹体钨纤维、钢靶和短杆弹中的硬铝尾帽等材料均为传统晶态合金材料,本文中利用经典的Johnson-Cook 本构模型,结合累积损伤失效模型来表征相应的力学性能,并利用Grüneisen 状态方程来描述弹体侵彻过程中的压力状态。为节约篇幅,不再列出相关本构表达式,仅将相应材料参数列于表3 中。对于损伤参数(D1~D5),仅对D1赋值,这表明设定材料的破坏应变为常数值,即忽略不同因素对材料破坏过程的影响。鉴于冲击条件下材料的破坏极其迅速,相关假定所导致的计算误差相对较小,因此数值模拟仍可较好地体现材料的主要破坏特征。对参数更详细的讨论可参见文献[5, 15]。

表2 锆基金属玻璃的修正热力耦合模型参数[17- 18]Table 2 Mechanical properties of the Zr-based metallic glass and parameters in the modified coupled thermo-mechanical constitutive model[17- 18]

表3 金属材料的Johnson-Cook 模型参数Table 3 Johnson-Cook model parameters of metallic materials

2 模型验证及讨论

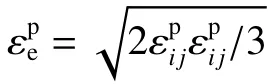

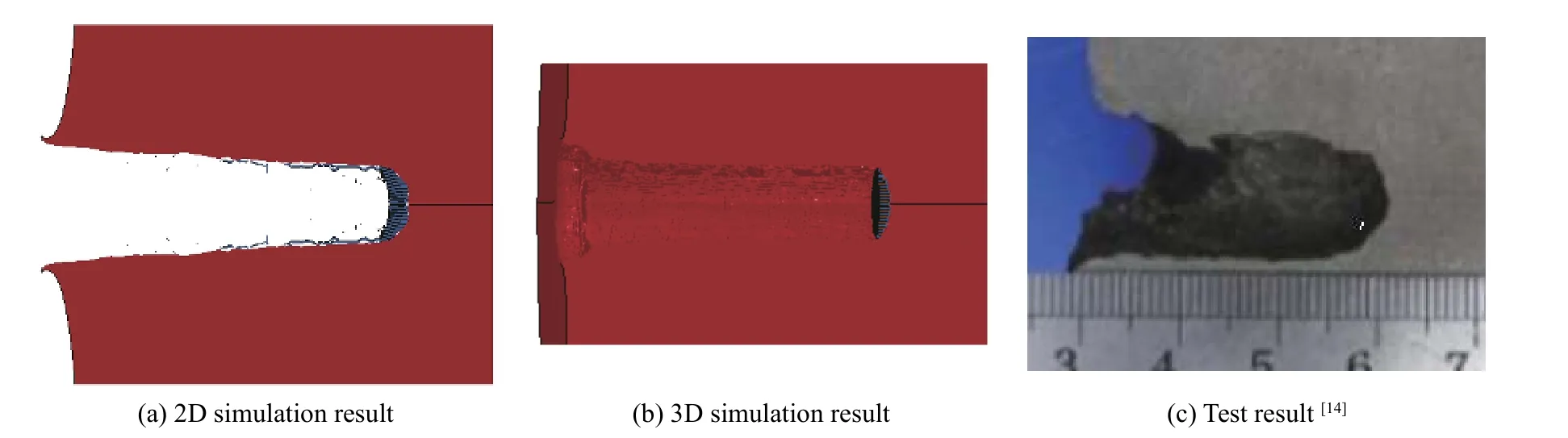

结合文献[14]的试验,针对3 种工况开展数值模拟,分别为长杆弹以初速度v0=1 406.8、1 562.5 m/s侵彻100 mm 厚靶板以及短杆弹以v0=1 886 m/s 侵彻65 mm 厚靶板。图4 给出长杆弹在两种条件下的最终弹靶变形和破坏形貌,相应的侵彻深度列出如表4 所示。针对侵彻/穿甲过程中复合材料弹体内部应力分布、剪切变形带和裂纹扩展及其同弹体宏观变形和破坏特征之间关联的分析,可参见文献[5, 15]。由图4 和表4 中可知,数值模拟结果与试验结果吻合较好,在侵彻初期,弹头发生一定的钝粗变形并导致较大的靶板孔径,而在后续侵彻过程中,弹头区域发生剪切“自锐”行为,靶板孔径明显降低,基本与弹径相同。在v0=1 406.8 m/s 条件下,弹体即将穿透靶板,而在v0=1 562.5 m/s 条件下,则完全贯穿靶板。

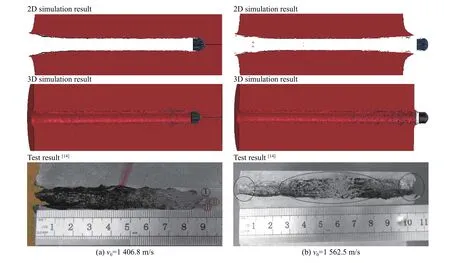

图5 给出了短杆弹在v0=1 886 m/s 条件下的弹靶形貌,相应侵彻深度也列于表4 中,由图5 和表4 可知,数值模拟结果与试验结果一致。由图5 可知,在侵彻初期靶板孔径较大,尤其是靶板前端进一步受到硬铝尾帽的撞击而使得靶孔进一步增大;在侵彻后期靶板孔径逐渐减小,在侵彻终止时基本与弹径相同。这表明弹体在侵彻过程中的剪切“自锐”特征有所弱化,弹头锐化效应较长杆弹侵彻情形有所下降。

结合图4~5 和表4 中的对比分析可知,由于数值模型与实际复合材料在纤维分布特征、纤维/基体界面结合情况等方面存在一定的差异,同时数值模拟过程中删除了破坏单元,导致数值模拟在材料的变形和破坏细节方面与实际试验结果之间存在一定误差。尽管如此,相应有限元模拟较好地描述了试验主要现象,误差处于合理范围内,所建立的几何模型和不同材料的本构模型均体现了实际弹体和靶板的主要变形和破坏特征。因此,基于相应模拟结果的分析将具有实际参考意义。另外还可看出,尽管三维数值结果更为精确,二维模拟结果也较好地体现了弹靶的主要变形和破坏特性,与文献[5, 15]中的分析相符。为便于直接观察图示和减小计算规模,以下相关讨论将主要基于二维模拟结果。

图4 复合材料长杆弹在不同侵彻条件下的弹靶变形和破坏形貌Fig. 4 Deformation and failure of the composite long rod and the target under different penetrating conditions

图5 复合材料短杆弹在v0=1 886 m/s 条件下的弹靶变形和破坏形貌Fig. 5 Deformation and failure of the composite short rod and the target at v0=1 886 m/s

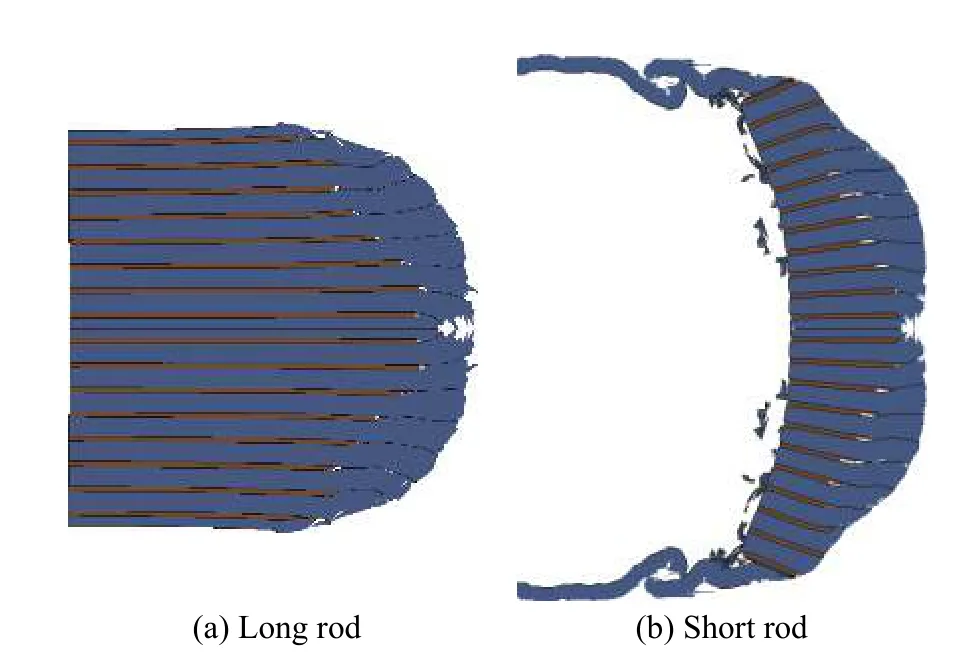

特别地,从图4~5 还可以看出,长杆弹的残余弹体相对较长,而短杆弹则侵蚀较为严重。将两种残余弹体的二维模拟结果放大,如图6 所示,可见长杆弹的头部区域发生锐化,该锐化变形区域常称为“边缘层”[2-5,15],“边缘层”后端的弹体结构变形较小。与长杆弹相比,短杆弹尽管也出现一定的锐化,但残余弹体较短,特别是弹体外围区域的钨纤维发生分散,这将导致弹体结构的稳定性显著降低,进而弱化其侵彻性能。

表4 侵彻实验数据以及相应数值模拟结果Table 4 Penetrating test data and the corresponding simulation results

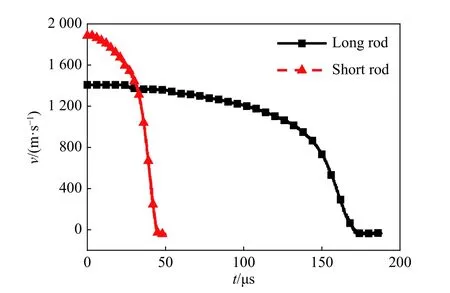

另外,对于弹体的侵彻,弹体速度(弹尾速度)是一个重要参量。对长杆弹和短杆弹的速度变化特征进行对比分析,相应二维计算结果如图7 所示。可以看出,长杆弹的速度在前期变化相对较慢,呈现出准定常特征,而在后期下降较快;短杆弹的速度从侵彻过程开始即快速下降,这将不利于弹体对靶板的侵彻。

图6 弹体残余形貌Fig. 6 Residual shape of projectiles after penetration

3 分段弹体的变形和破坏特性

图7 侵彻过程中不同弹体的速度变化曲线Fig. 7 Variations of rod velocity during the penetration

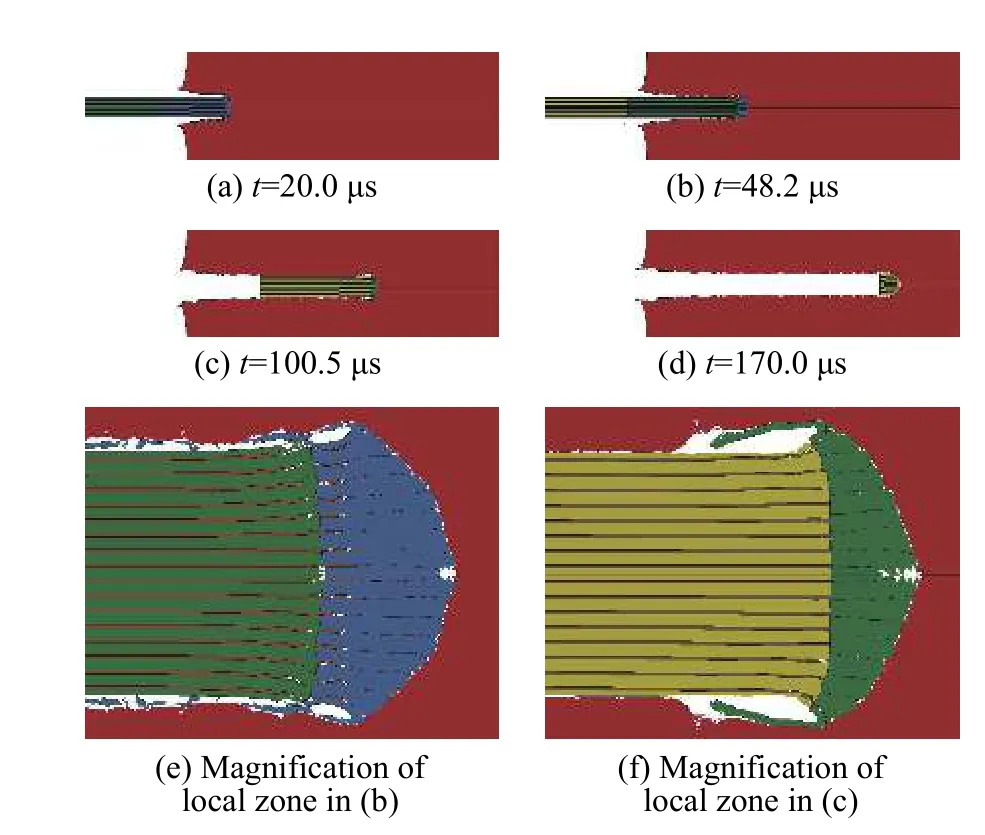

如前所述,复合材料短杆弹呈现出不同于长杆弹的侵彻特性,本节将分析由多段短杆弹组成的分段弹体在侵彻过程中的变形和破坏特征。针对表1 中的9 种构型弹体开展相应数值模拟,为便于同长杆弹开展对比分析,撞击速度也设为v0=1 406.8 m/s。其中工况C1(N=3,λ=0)和工况C7(N=3,λ=2)的弹体侵彻历程如图8~9 所示。

图8 C1 工况(N=3 和λ=0)下分段弹体在v0=1 406.8 m/s条件下的侵彻历程Fig. 8 Penetrating process of the segmented rod in the case of C1 (N=3 and λ=0) under v0=1 406.8 m/s

图9 C7 工况(N=3 和λ=2)下分段弹体在v0=1 406.8 m/s条件下的侵彻历程Fig. 9 Penetrating process of the segmented rod in the case of C7 (N=3 and λ=2) under v0=1 406.8 m/s

从图8 中可以看出,对于分段弹体间无间隔的情形(λ=0),第1 段弹体侵彻靶板后,在初期开坑阶段,其头部发生一定钝粗,之后随着金属玻璃基体迅速破坏,弹头逐渐呈现“自锐”特征,靶板孔径也相应变小,如图8(a)所示,这与前述的短杆弹侵彻特征相似。当第1 段弹体接近侵蚀完毕时,由于第2 段弹体的撞击作用,第1 段弹体的基体发生严重破坏并导致钨纤维发生分离,外围区域的纤维甚至已脱离弹体,同时,第2 段弹体的头部区域发生一定程度破坏,如图8(b)、(e)所示。随着侵彻过程继续,第1 段弹体最终完全侵蚀,第2 段弹体以相似的方式开始侵彻靶板,由于弹头在此前同第1 段弹体的相互作用过程中已发生变形和破坏,因此弹头的钝粗现象更为显著,之后的“自锐”特征也较第1 段弹体有所减弱,待接近侵蚀完毕时受到第3 段弹体的撞击,相应变形和破坏特征也同第1 段弹体的情形相似,如图8(c)、(f)所示。最后第3 段弹体继续侵彻靶板,相应特征同第2 节中的短杆弹情形类似,侵彻结束时的最终弹靶形貌如图8(d)所示,可见残余弹体头部锐化为尖头结构,但长度明显短于连续长杆弹的残余弹体(参见图4(a)和图6(a)),表明分段弹体的总体侵蚀程度更为严重。

从图9 可知,分段间隔较大时(λ=2),当第1 段弹体停止侵彻时,第2 段弹体尚未到达第1 段弹体后端,因此第1 段残余弹体将发生反弹,如图9(a)所示。随后残余弹体在反弹过程中受到第2 段弹体的撞击,其钨纤维也发生分散,如图9(b)、(e)所示。之后第1 段残余弹体和第2 段弹体一起向前运动,由于此时第1 段残余弹体已基本完全分散,难以对靶板形成有效侵彻,且对第2 段弹体的运动造成一定阻碍作用。类似地,第2 段弹体结束侵彻时其残余弹体也发生反弹并受到第3 段弹体的撞击,如图9(c)、(f)所示。随后第3 段弹体继续侵彻靶板并最终停止运动,相应形貌如图9(d)所示,与图8(d)对比可知,残余弹体头部也发生锐化,但剩余弹长进一步变短,表明弹体侵蚀更为严重。

针对不同分段数目N 和不同分段间隔λ 取值的其余情形,弹体的变形和破坏特征以及相应侵彻特性也与图8~9 中的情形相似,但在具体细节上存在一定差异,并导致互不相同的侵彻性能。

4 不同因素对分段弹体侵彻性能的影响

如第3 节所述,相应于不同分段数目N 和不同分段间隔λ 取值的情形,复合材料分段弹体的侵彻性能存在差异,本节将具体讨论分段数目和分段间隔这两个主要因素的影响,相关分析将结合第3 节中的弹靶变形和破坏特性,并主要考察表1 中弹体的关键点位置A、B、C。

4.1 分段数目的影响

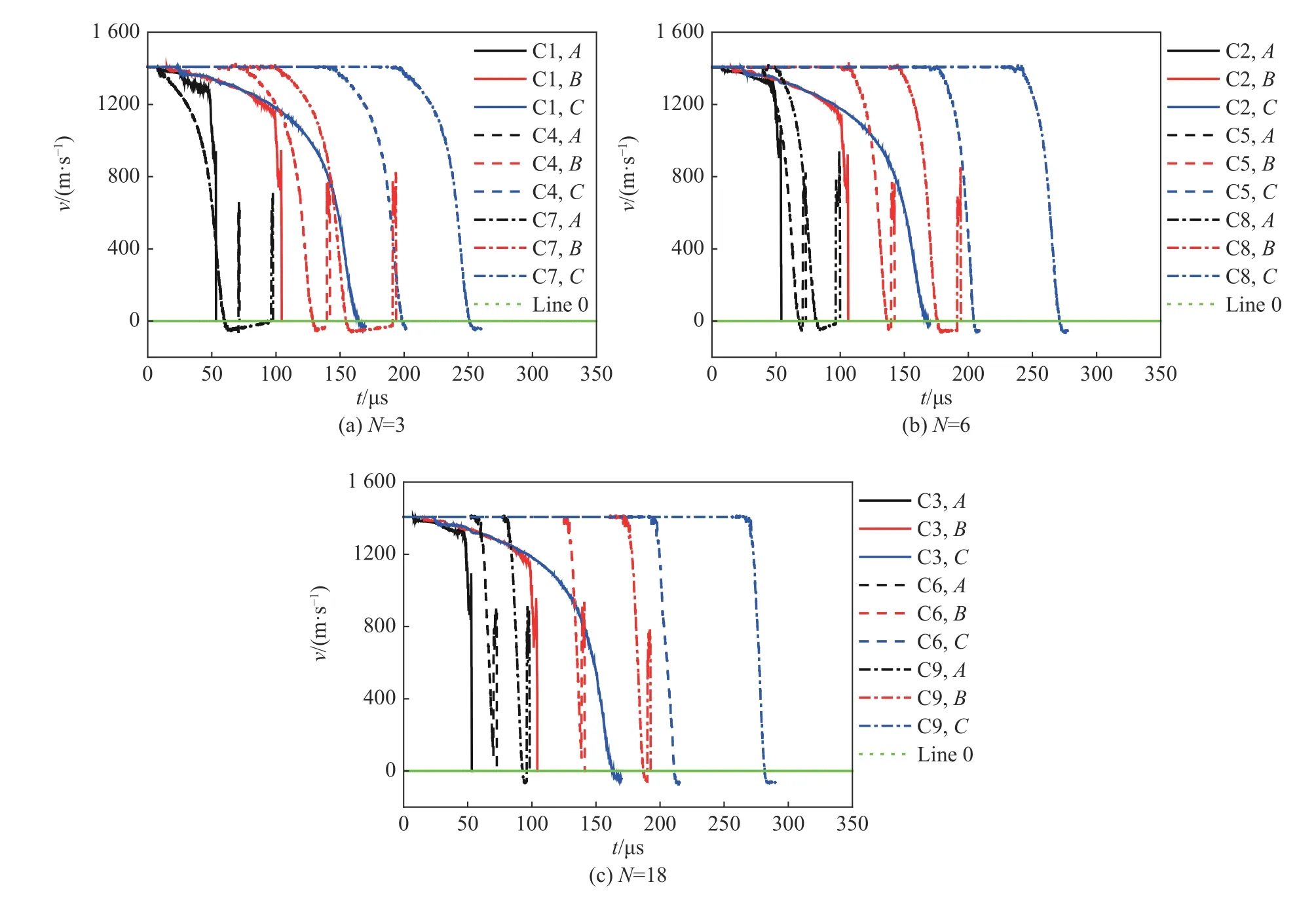

对应于不同分段间隔λ 取值,弹体关键点位置A、B、C 的速度曲线随分段数目N 的变化特征如图10所示。

图10 不同工况条件下弹体关键点位置速度随分段数目的变化特征Fig. 10 Velocity characteristics in the key points with segmental number in different cases

由图10(a)可以看出,在弹体触靶之后,3 个关键点位置的速度均开始下降,其中关键点A 由于距离弹头相对较近,其速度变化曲线存在振荡,工况C1 中由于弹体从初始时刻直接触靶(参见图8),曲线的振荡最为显著。但总体而言,在无间隔条件下,针对不同的分段数目,工况C1~C3 之间3 个关键点位置的速度变化特征均较为相似,关键点A 和B 的材料侵蚀时间也相近,关键点C 由于残余弹体的反弹(参见第3 节),其速度最终变为负值,3 种工况下的反弹时间也比较接近。

由图10(b)可知,当存在分段间隔时,关键点位置的速度变化呈现出不同特征。对于N=3 情形(工况C4),关键点A 所在的第1 段弹体从初始时刻即开始触靶,其运动特征表现为短杆弹的侵彻(参见图5、7),因此关键点A 的速度迅速下降,最后由于残余弹体的反弹而变为负值,反弹持续一段时间之后受到第2 段弹体的撞击,关键点A 的速度又转变为正值并迅速升高,同时关键点B 的速度开始下降。随后第2 段弹体的残余弹体也发生反弹并受到第3 段弹体的撞击,情形与第1 段弹体相似,最终第3 段弹体结束侵彻时发生反弹,关键点C 的速度变为负值。

随着分段数目的增加(工况C5、C6),关键点距离第1 段弹体头部的距离逐渐增大(参见表1),且关键点不再位于第1 段弹体内,其所在分段可保持匀速运动一定时段之后才开始发生撞击。因此关键点速度下降的时间逐渐推后。开始侵彻之后弹体速度也迅速下降,且由于残余弹体反弹而变为负值。对于工况C5 中N=6 的情形,由于分段间隔减小,残余弹体刚发生反弹即受到后一段弹体的撞击,相应地关键点A 和B 的速度迅速转变为正值并迅速升高,直至最终残余弹体发生破坏;而对于工况C6 中N=18 的情况,分段间隔进一步减小,残余弹体在侵彻过程中即受到后一段弹体的撞击,关键点A 和B 的速度还未降为零值就再次升高。不同工况下最后一段弹体均发生反弹,关键点C 的速度最终变为负值,其转变时间随分段数目N 的增加而逐渐推后。值得注意的是,工况C4~C6 中尽管关键点A 和B 速度开始下降的时间不同,但材料破坏的时间基本一致,这是由于关键点后端的弹体处于匀速运动状态且速度较高,后端弹体撞击关键点位置的时间差异较小。

由图10(c)可知,分段间隔增大时,弹体的运动特征与图10(b)中相似,但关键点速度发生变化的时间进一步推后。特别地,由于间隔较大,残余弹体均在反弹之后才受到后一段弹体的撞击,反弹时间也相对较长(参见图9),因此工况C7~C9 中对于不同的N 值,关键点A 和B 的速度均先下降为负值之后再迅速升高,残余弹体反弹时长随分段数目增加而逐渐减小。

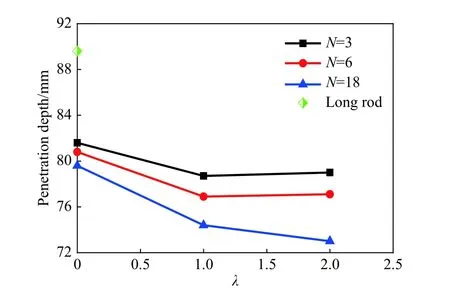

不同工况下弹体侵彻深度随分段数目的变化特征如图11 所示,为便于对比分析,图中同时列出了连续长杆弹的侵彻深度(参见表4)。可以看出,对应于不同分段间隔,分段弹体的总体侵彻深度均随分段数目N 的增大而逐渐减小,且都小于连续长杆弹的侵彻深度。究其原因,主要是由于分段弹体中前端残余弹体均会受到后端弹体的撞击作用,使得残余弹体发生分散,并导致后续弹体的头部提前发生变形和破坏,进而破坏弹体结构完整性(参见图8~9),使其总体侵彻能力降低。相应地,分段数目越多弹体侵彻能力的下降越严重。

图11 不同工况条件下弹体侵彻深度随分段数目的变化特征Fig. 11 Penetration depth characteristics with the segmental number in different cases

4.2 分段间隔的影响

类似地,对应于不同分段数目N,关键点位置A、B、C 的速度曲线随分段间隔λ 的变化如图12 所示。由图12(a)可看出,关键点A 和B 在λ=1、2 时的速度下降明显快于λ=0 的情况,这是由于在λ=0 情形中,弹体的运动具有准定常特征,而前两种情形中各分段弹体的运动则类似于短杆弹侵彻(见图7)。此外,在λ=0 时,关键点A 和B 在速度下降为零之前材料即发生侵蚀(见图8),而在其余两种情形中速度下降为零后又因残余弹体反弹而变为负值,最终由于后端弹体的撞击而发生侵蚀。特别地,λ=2 时关键点A 和B 的速度保持为负值的时间较λ=1 时更长,这是由于残余弹体反弹的持续时间更长(见图9)。对于关键点C,其速度最终都由于最后一段残余弹体的反弹而转变为负值。

图12 不同工况条件下弹体关键点位置速度随分段间隔的变化特征Fig. 12 Velocity characteristics in the key points with segmental interval in different cases

从图12(b)可发现,N=6 时,对应于相同的λ值,各关键点的速度变化曲线与图12(a)中N=3 的情形相似,只是由于分段数目增加,分段间隔减小,关键点速度开始下降的时间逐渐推后。此外,关键点A 和B 所在残余弹体的反弹持续时间变得更短,即迅速受到后端弹体的撞击作用,随后完全侵蚀。相应地,分段数目进一步增加到N=18 时(图12(c)),分段间隔更进一步减小,在λ=1 时,关键点A 和B 在速度下降为零之前即发生侵蚀,即残余弹体未产生反弹;当λ=2 时,残余弹体反弹时长也相对较短。

不同条件下弹体侵彻深度随分段间隔λ 值的变化特征如图13 所示。可以看出,对于N=3、6 两种情形,随着λ 从0 增加到1,侵彻深度逐渐降低,在λ=1 附近取得最小值,随后则随 λ 的增加而有所增大,但变化较小;N=18 时,侵彻深度随λ 从0 增加到2 区间持续下降。结合图12 中的弹体运动特征可知,随着分段间隔从0 逐渐增加,弹体运动转变为短杆弹的运动特性,在 λ 取值小于某个临界取值λc时,分段残余弹体来不及反弹即受到后端弹体的撞击,而该撞击过程容易导致弹体分散(见图8~9)。在λc范围内分段间隔越大,前端残余弹体的速度下降越明显,受到后端弹体撞击时的变形和破坏更严重,因此弹体结构的完整性和侵彻性能将逐渐降低,在残余弹体速度刚降为零时即受到后端弹体撞击的情形弹体破坏最为严重,其侵彻性能也相对最弱。当λ>λc时,残余弹体将发生反弹,且反弹距离随 λ增大而增加,不同分段相互撞击的位置与靶孔底端的距离逐渐增大,发生分散的前端残余弹体导致的靶孔充塞作用将减弱,相对更利于后端弹体继续侵彻靶板,因此弹体侵彻性能将有所增加,但变化较小。

图13 不同工况条件下弹体侵彻深度随分段间隔的变化特征Fig. 13 Penetration depth characteristics with the segmental interval in different cases

因此,复合材料分段弹体将存在一个使得弹体总体侵彻性能最弱的临界分段间隔取值λc,该临界值对应于前端残余弹体刚好发生反弹即被后端弹体撞击的情形,结合图13 中的弹体侵彻深度和图12 中的弹体运动特征,可大致推知对于N=3、6 的情形,λc≈1,而对于N=18 的情形,λc≈2。然而,如前所述,复合材料分段弹体的总体侵彻能力均弱于长杆弹的侵彻性能。

5 结 论

基于复合材料细观有限元模拟,研究钨纤维增强金属玻璃复合材料分段弹体的侵彻性能。分析表明:相对于复合材料长杆弹,弹体设计为分段结构之后,分段弹体在侵彻过程中的“自锐”特征有所减弱,特别是不同分段之间的相互撞击作用容易导致复合材料弹体发生分散,破坏弹体结构的完整性,进而降低其整体侵彻性能。

分段数目和分段间隔对复合材料分段弹体的侵彻性能具有显著影响。随着分段数目增加,弹体的分散破坏导致弹体结构完整性逐渐弱化,其侵彻能力的下降变得更为明显。分段数目确定时,存在一个对应于最弱侵彻性能的临界分段间隔取值,该临界值对应于前端残余弹体刚好发生反弹即受到后端弹体撞击的情形;当分段间隔小于该临界值时,弹体侵彻性能随分段间隔增加显著降低,超过该临界值时侵彻性能又逐渐增大,但变化较小。

总体来说,本文中不同构型钨纤维增强金属玻璃复合材料分段弹体的侵彻性能均显著低于连续长杆弹的侵彻能力,可推知复合材料弹体不适宜设计为分段结构。对于分段结构设计的进一步改进及其具体影响,例如复合材料分段弹体外围包覆护套等,将在今后开展相关研究。