炸药类型对富铁矿爆破效果影响的试验研究*

2020-06-19杨仁树李炜煜杨国梁马鑫民

杨仁树,李炜煜,杨国梁,马鑫民

(1. 中国矿业大学(北京)深部岩土力学与地下工程国家重点实验室,北京 100083;2. 北京科技大学土木与资源工程学院,北京 100083;3. 中国矿业大学(北京)力学与建筑工程学院,北京 100083)

崩落法采矿广泛应用于金属矿山工程中,在铁矿山的应用更为普遍,地下铁矿山中采用崩落法采矿的矿石产量已占总产量的约80%[1]。崩落法采矿爆破后矿石的块度分布直接影响后续装运效率以及二次破碎工作量,同时炸药成本在采矿成本中占据着不可忽视的一部分。因此,以较少的炸药获得较好的爆破效果,对提高采矿效率、降低采矿成本有重要意义。

通过理论分析[2-4]、数值计算[5-7]、室内实验[8-9]和现场工业实验[10-11]等方法,对多种工况下如何降低炸药单耗和提升爆破效果已有大量研究。任凤玉等[12]对无底柱分段崩落法扇形孔爆破机理进行了研究,并通过改变起爆顺序和装药结构的方法,有效降低了试验区大块率。谭卓英等[13]对露天深孔爆破爆破参数和大块率之间的关系进行了研究,并对大块产生的原因进行了分析。王新民等[14]以炸药单耗为综合输出因子建立BP 神经网络模型,对爆破参数进行优选,优选参数使得预测炸药单耗得到明显降低。刘慧等[15]用理论推导了炸药单耗与爆破块度分布分形维数的方程,并将此方程应用于爆破块度分布预测上。蔡建德等[16]基于Kuz-Ram 数学模型,建立了爆破参数与爆破块度的关系式,实现了对爆破效果的预测和爆破参数的优化。

上述研究主要通过调整孔网参数、改变起爆方式或优化施工工艺等方法,改善爆破效果和降低炸药单耗,而对炸药类型对爆破效果的影响研究较少。本文中,选用3 种不同类型的炸药对铁矿石试样进行爆破试验,通过爆破后铁矿石试样表面裂纹分形维数、试样碎块块度分布曲线和块度评价指标对试样破坏程度和爆破效果进行量化,对比分析炸药爆热、波阻抗和装药结构对爆破效果的影响。研究结果可为矿(岩)体爆破工程炸药选型及新型炸药研制提供参考。

1 爆破试验

1.1 试样制备

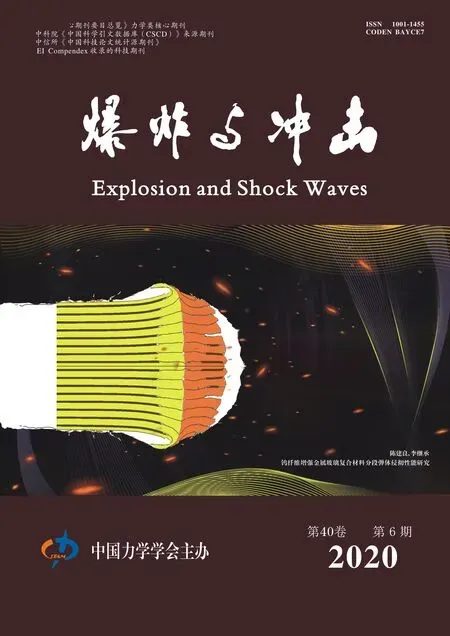

试验所需的试样均为鞍钢集团弓长岭矿采矿工作面崩落的富铁矿大块加工。根据试验要求,选取完整性和均一性较好的富铁矿大块进行取芯、切割,分别加工成 ∅50 mm×100 mm、 ∅50 mm×25 mm 的圆柱体试样,和边长200 mm 的正方体试样。其中,圆柱体试样用于测试其静态力学性能,正方体试样用于铁矿石爆破试验。使用岩石打磨机对加工得到的各试样的端面和四周进行打磨,试样的端面不平行度和不垂直度均控制在±0.02 mm 以内。加工好的铁矿石试样如图1 所示。

图1 铁矿石试样Fig. 1 Iron ore specimens

1.2 基本物理力学性能

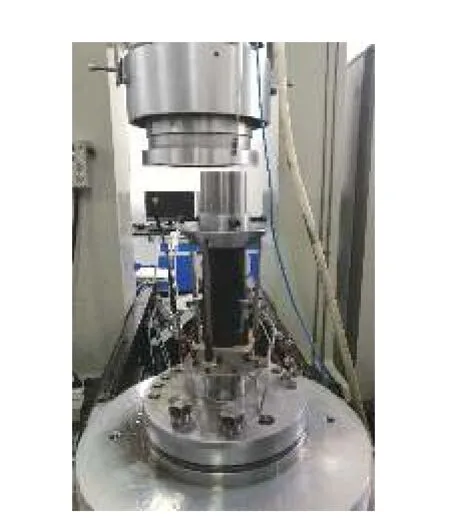

如图2 所示,采用TAW-3000 型电液伺服岩石三轴试验机,进行铁矿石的静态单轴压缩试验和巴西圆盘劈裂拉伸试验。单轴压缩和劈裂拉伸试验都通过位移控制进行加载,加载速率均为0.05 mm/min。富铁矿石的基本力学参数分别为:抗压强度σc=226.75 MPa,抗拉强度Ts=14.77 MPa,密度ρ=4.25 g/cm3,纵波波速vp=5.685 km/s,波阻抗Zr=24.160 Gg/(m2·s)。抗压强度和抗拉强度均为相同加载条件下3 次重复试验的平均值。如图3 所示,正方体铁矿石试样的纵波波速测试系统由脉冲收发器、信号显示器和声波换能探头3 部分组成。将正方体铁矿石试样划分为9 个部分,对试样每个部分纵波波速分别进行测量,试验发现各试样各部分纵波波速差别不大,离散性较小,正方体试样纵波波速取9 个部分波速的平均值,上述铁矿石纵波波速为各试样纵波波速平均值。

图2 TAW-3000 型岩石试验机Fig. 2 TAW-3000 rock testing machine

图3 纵波波速测试系统Fig. 3 Longitudinal wave velocity test system

1.3 可爆性评价

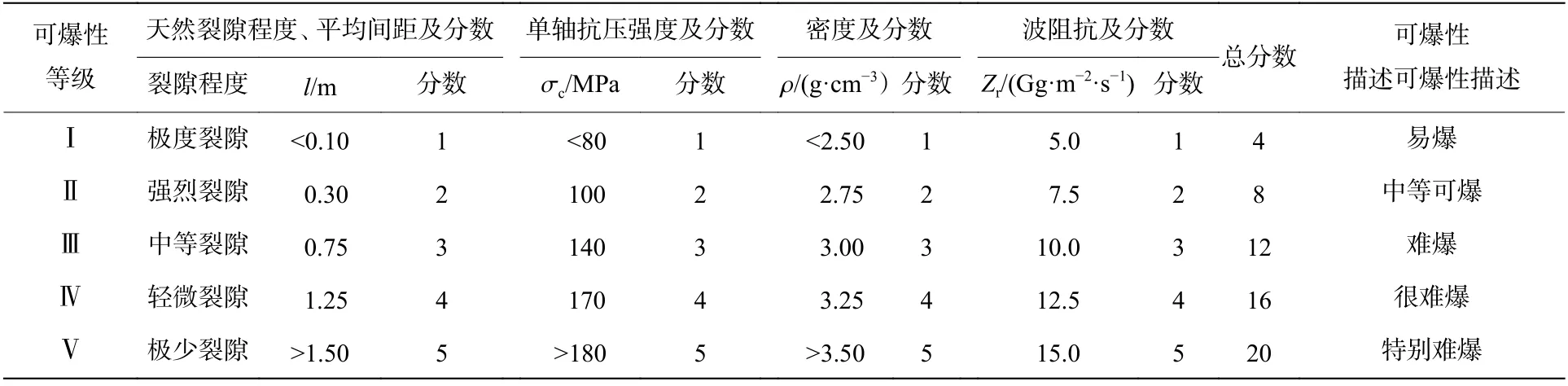

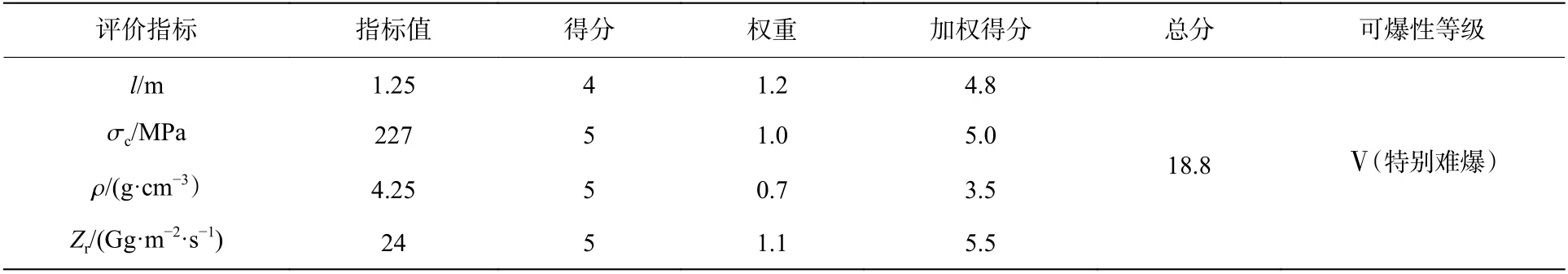

为了确定富铁矿爆破试验的炸药类型和用药量,也便于后续分析,有必要对富铁矿矿体的可爆性进行评价。基于上述富铁矿的基本物理力学参数,并结合矿体的工程地质状况,参照文献[17],采用改进后的哈氏可爆性分级方法,选用矿体裂隙程度、铁矿石单轴抗压强度、密度和波阻抗4 个指标对矿体的可爆性进行综合评价。该方法选用的评价指标全面合理,且参数较易得到,能够简单有效地对矿体的可爆性给出较为准确的评价。综合考虑这4 个可爆性评价指标,将矿体可爆性分为5 个等级:(Ⅰ)易爆,(Ⅱ)中等可爆,(Ⅲ)难爆,(Ⅳ)很难爆,(Ⅴ)特别难爆。矿体可爆性分级标准见表1。参照文献[17]的计分方法,结合富铁矿的岩石物理力学参数和矿体的工程地质参数,对各评价指标分别进行打分;同时,考虑各评价指标对矿体可爆性影响的差异性,根据经验,对各指标赋予不同的权重,将各指标的重要程度进行区分。将各评价指标加权后,得分相加得到总分数18.8,按照可爆性等级划分标准,本文中富铁矿矿体属于可爆性等级Ⅴ,即特别难爆矿体。评价结果见表2。

表1 岩体可爆性分级标准Table 1 Classification standards of rock blastability

表2 富铁矿矿体可爆性评价结果Table 2 Blastability evaluation results of high-grade iron ore

1.4 试验方案

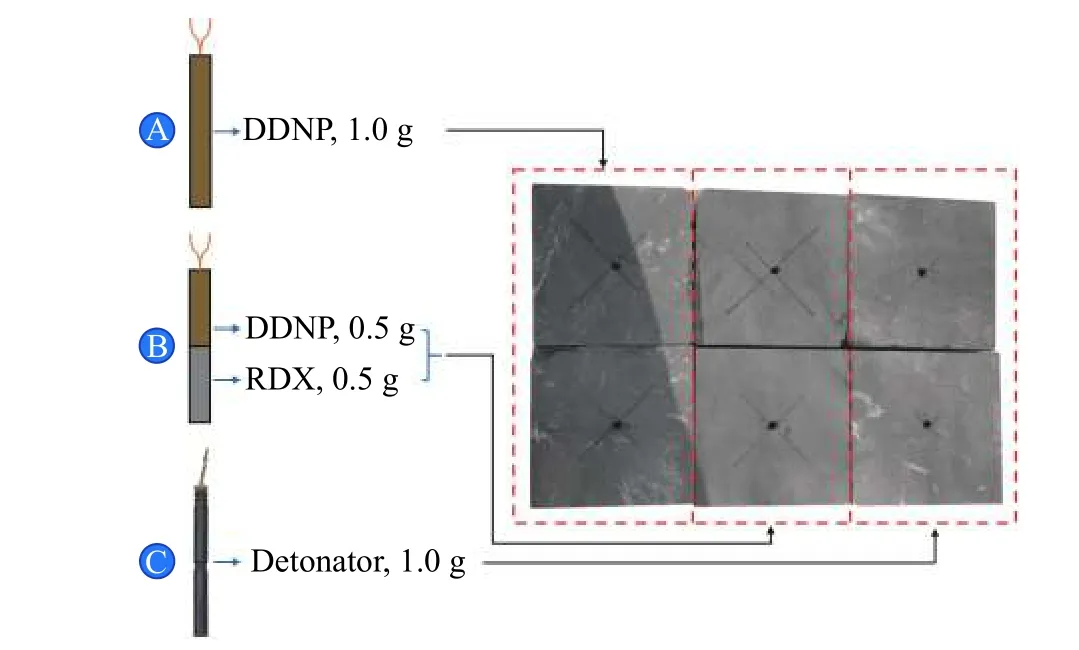

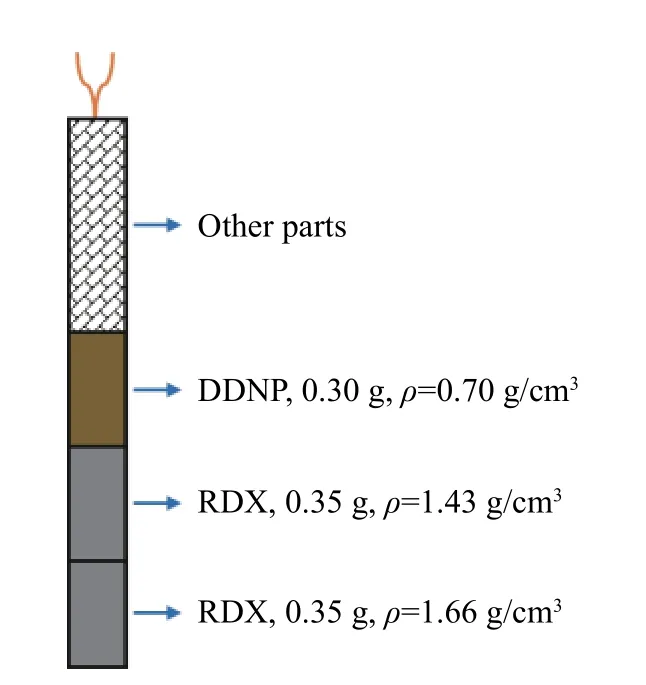

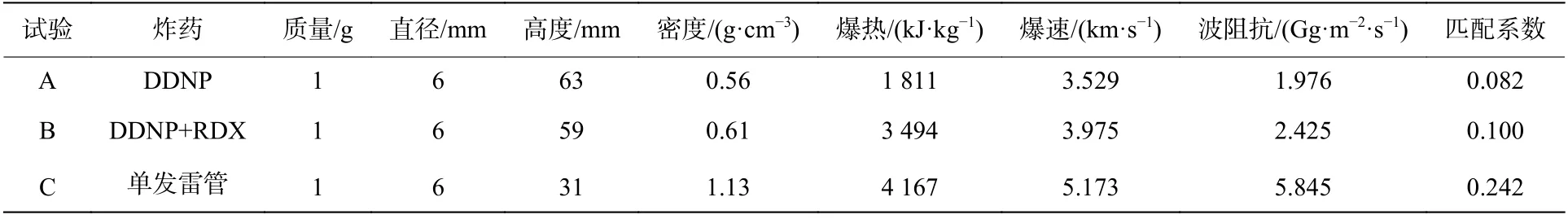

依据上述富铁矿矿石基本物理力学参数及矿体可爆性评价结果可知,该铁矿石坚硬致密、单轴抗压和抗拉强度均较大,且矿体属于特别难爆级别。因此,考虑选用二硝基重氮酚(DDNP)、黑索金(RDX)两种高爆速、高威力的炸药以及雷管进行试验。控制矿石类型、试件形状及大小、炮孔直径及深度、堵塞长度和装药量等条件一致,改变炸药品种,进行爆破试验。按炸药类型将试验分为A、B、C 组,每组进行两次重复试验,并对试验结果的可靠性进行验证,试验分组情况如图4 所示。雷管选用普通8 号工业电雷管,装药如图5 所示。为了避免雷管底部聚能穴对试验结果的影响,试验前使用橡皮泥对雷管底部聚能穴进行了封堵处理。考虑雷管管壳内径为约6 mm,1 发8 号电雷管总装药量为1 g,选用内径6 mm的铁管进行DDNP 和DDNP+RDX 药包的制作,且控制总装药量均为1 g,装药结构如图4 所示,药包相关参数见表3。

图4 试验分组Fig. 4 Experimental grouping

图5 雷管装药Fig. 5 Detonator charges

表3 炸药参数Table 3 Explosive parameters

需要说明的是,DDNP 和RDX 爆热均为按Brinkley-Wilson 方法计算的定容爆热理论值,并未考虑装药密度等对实际爆热的影响,计算的DDNP 和RDX 的爆热分别为:1 811 和5 176 kJ/kg。对于DDNP+RDX 药包和雷管,由于两种炸药的装药结构均为分层装药而并非混合装药,因此并未按混合炸药爆热计算方法进行计算,而是按照DDNP 和RDX 的装药质量比例计算了平均爆热。

图6 炮孔布置Fig. 6 Blast hole layout

由于装药密度对炸药爆速影响较大,因此计算两种炸药爆速时,采用考虑装药密度的Kamlet 爆速经验计算公式。计算得到DDNP 和RDX 爆速D(单位km/s)和装药密度ρ(单位g/cm3)的关系式分别为:D=1.982(1+1.30ρ),D=2.636(1+1.30ρ)。试验装药密度下,DDNP 和RDX 的爆速分别为3 429 和4 881 m/s,计算得到DDNP+RDX 药包的平均爆速为3 975 m/s。对于雷管,结合图5,计算得到其头遍药、二遍药和三遍药的爆速分别为8 324、7 536 和3 786 m/s,平均爆速为5 173 m/s。

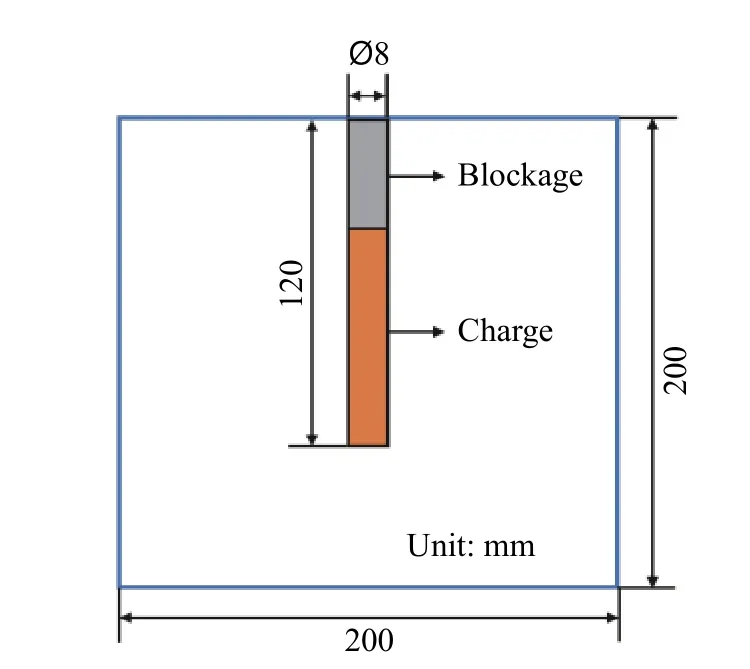

试件打孔、装药及堵塞情况,如图6 所示。控制每组试验炮孔深度均为120 mm,炮孔直径均为8 mm,堵塞长度均为50 mm。为便于收集爆破后的碎块,爆破试验在500 mm 的立方体木质实验箱中进行,并在实验箱底部和四周均粘上海绵和橡胶作为缓冲层,以防爆破碎块撞击箱壁产生二次破碎。其中,DDNP 药包和DDNP+RDX 药包通过埋入DDNP 中的探针连接发爆器进行起爆。

2 结果及分析

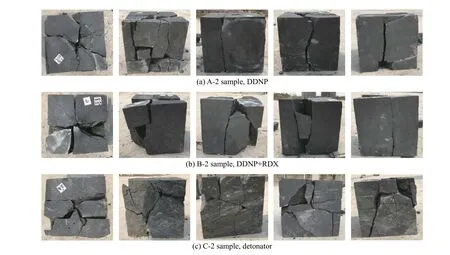

爆破后A-2、B-2 和C-2 试样破坏形态如图7所示。图7 为各试样爆破碎块拼凑后从不同面拍摄得到的试样,未展示炮孔底部对应的面。由图7 可以看出:C-2 试样破坏程度最为剧烈,大块较少,小块较多;B-2 试样次之,A-2 试样破坏程度最小,爆后碎块块度均较大。这表明,相同药量雷管破岩效果最为剧烈,DDNP+RDX 药包次之,DDNP 药包破岩效果最弱。

图7 试样破坏形态Fig. 7 Sample failure patterns

为了客观、准确地评价3 种药包的爆破效果,有必要对各组试样的破坏程度及碎块大小进行定量分析。本文中,将从爆后铁矿石试样表面裂纹的分布和碎块块度分布两方面对爆破效果进行评价。

2.1 表面裂纹分形维数

谢和平等[18]将分形理论应用于岩石力学领域,并进行了大量试验研究。研究结果表明:岩石材料在爆炸荷载下的力学响应(如微缺陷的形成、扩展、贯通,岩石的断裂、破碎等)表现出较强的数学及统计意义上的自相似性,爆破后岩石破裂面粗糙度、碎块块度及爆生裂纹分布规律等都具有明显的分形特征。因此,可以通过分形方法定量地对岩石爆破效果做出较为准确的评价。

本文中,尝试用分形理论对岩石表面爆生裂纹几何分布进行研究,确定其分形维数,从而对不同类型炸药爆炸作用后岩石的破坏程度进行定量的对比和分析。盒维数法计算简单方便,且能够直观反映目标物在研究区域的占有程度,所以在计算图像分形维数上得到了广泛的应用。由盒维数理论,在Rn中的任意非空有界目标集合X 的盒维数为:

式中:δk为建立的以方形盒子尺寸为元素的递减序列,Nδk(X)为用尺寸为δk的方形盒子覆盖目标集合X 时所需的最小网格数目。

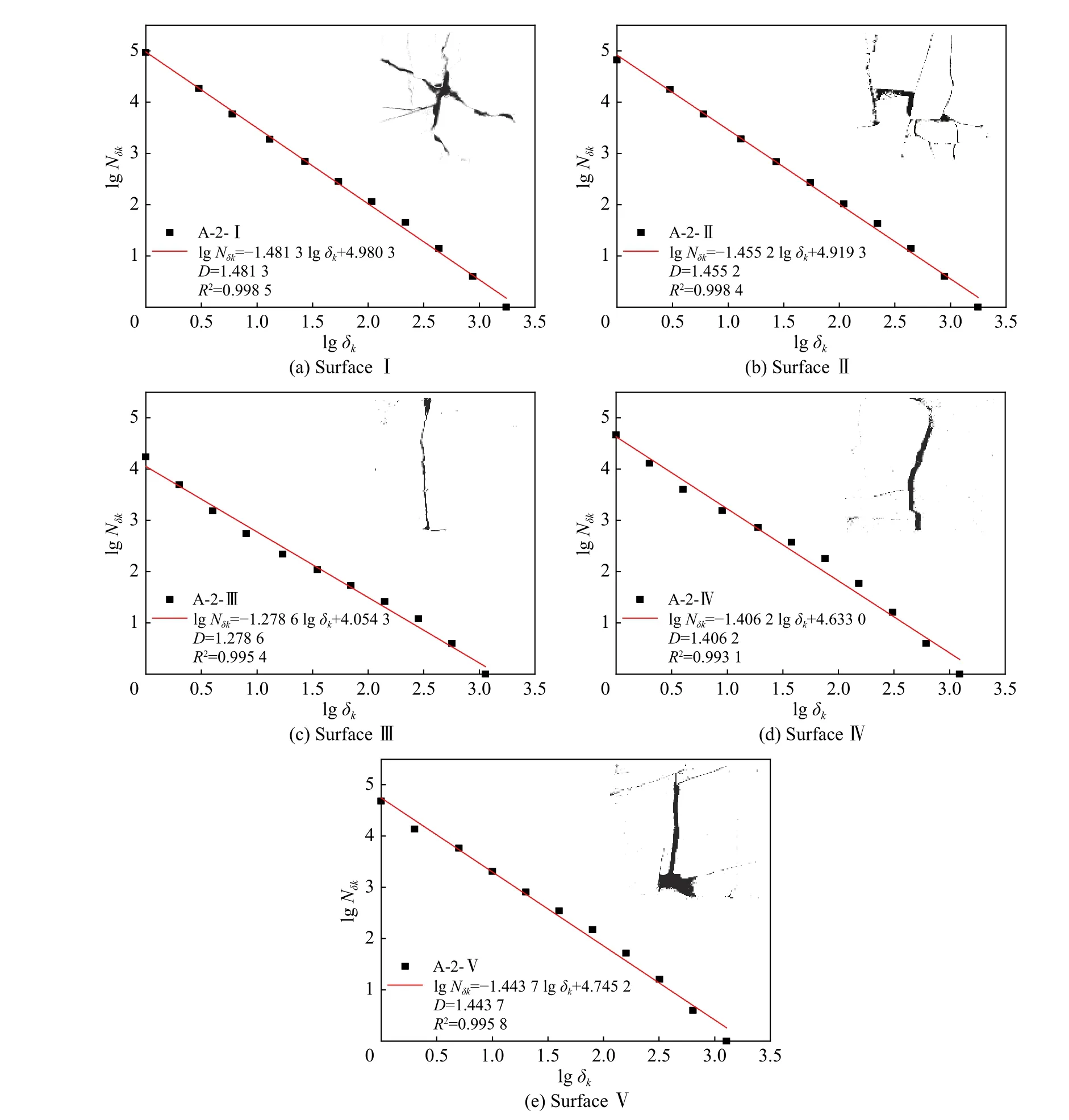

用相机对爆破后试样各表面进行拍摄,并使用ImageJ 软件对照片进行处理,得到各试样各表面的裂纹场灰度图。使用自行编制的Matlab 盒维数计算程序对灰度图像进行二值化处理,并进行网格划分与统计,进而得到铁矿石试样各个面爆生裂纹的盒维数。相关计算流程及计算方法参照文献[19]。

图8 A-2 试样爆破后各面爆生裂纹盒维数拟合曲线Fig. 8 Fitting curves of box counting dimension for each surface of A-2 sample

A-2 试样爆破后各个面爆生裂纹分布的二值化图和lg Nδk-lg δk关系如图8 所示。各拟合直线相关程度R2均大于0.99,线性相关度均较高,表明A-2 试样爆破后各个面爆生裂纹几何分布均表现了明显的分形特征。各个面分形维数在1.2~1.5 之间,离散性较大,各个面裂纹数量及分布情况差别较大。因此,取5 个面分形维数的平均值作为试样表面爆生裂纹的分形维数,以表征试样表面爆生裂纹的整体分布情况,进而定量反映试样的破坏程度。其他试样各个面爆生裂纹几何分布,同样具有明显的分形特征。

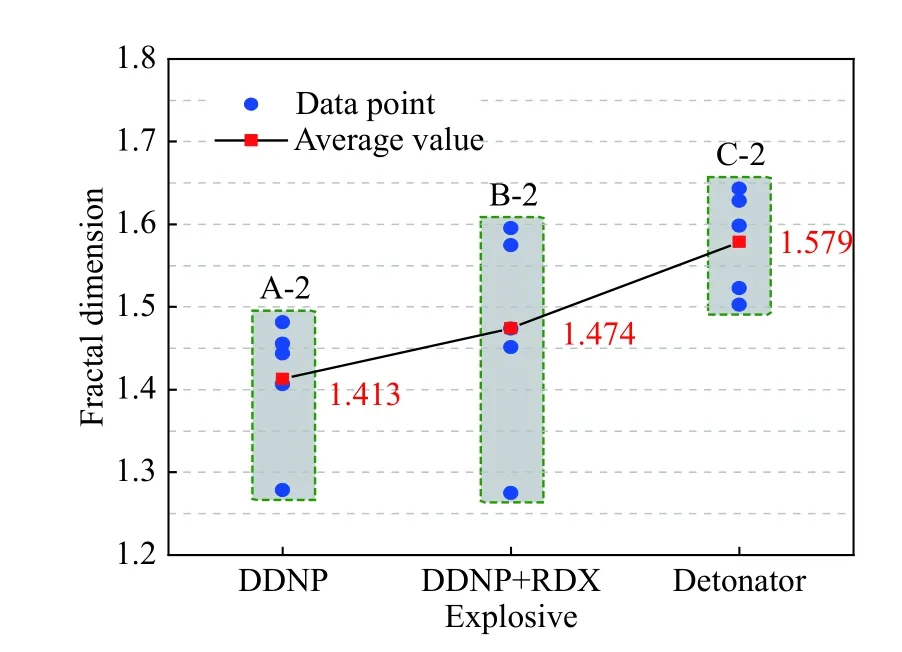

图9 分形维数对比Fig. 9 Fractal dimensions

计算结果表明,同组两个试样分形维数平均值差别较小。因此,只取A-2、B-2 和C-2 试样表面爆生裂纹分形维数,分析不同炸药作用后铁矿石试样表面爆生裂纹几何分布特征。各组试样分形维数散点图和平均值折线图,如图9 所示。由图9 可以看出:雷管爆炸作用后,铁矿石各个面爆生裂纹分形维数分布区间较集中,离散性较小;DDNP+RDX 条形药包爆炸作用后,各个面爆生裂纹分形维数分布区间最宽,离散性最大;DDNP 条形药包居中。这是由各药包装药结构差异造成的。雷管在生产过程中经过压药处理,装药密度大、装药集中、炸药集中在雷管底部,可近似看作球形药包。因此,铁矿石受雷管爆炸作用后,爆炸应力波和爆生气体对距离爆源相同距离处岩体的作用差别较小,在铁矿石各个面爆生裂纹几何分布差异性较小。而DDNP 药包和DDNP+RDX 药包在实验室条件下并未进行压药处理,装药密度较小,装药高度远大于装药直径。条形药包可以看成由连续的小药柱组成,每个离散的小药柱可以看作独立的球形药包爆源,铁矿石在条形药包爆炸作用下,每个球形药包依次爆炸,各自形成球面波并在铁矿石中传播。各球形药包空间位置不同,且起爆时间存在一个极小的时间差,正是由于这种空间和时间上的差异,控制着各球面波在铁矿石中的叠加作用,导致铁矿石中的爆炸应力场分布较集中装药更为复杂,且距离爆源相同距离处岩体的受力特征差异性更大,进而在铁矿石各个面爆生裂纹几何分布差异性较大。相对DDNP 药包,DDNP+RDX 药包涉及两种不同性能炸药的分层装药,DDNP+RDX 药包在铁矿石中爆炸后,铁矿石中的爆炸应力场分布更加复杂且更加不均匀,因而铁矿石各个面爆生裂纹的分布差异性更大。

同时,由图9 可以看出:铁矿石表面裂纹分形维数平均值由高到低顺序为雷管、DDNP+RDX 药包、DDNP 药包。即在相同装药量条件下,雷管爆炸作用后会在铁矿石表面形成较多的爆生裂纹,铁矿石破坏程度最为剧烈,DDNP+RDX 药包次之,DDNP 药包爆炸对铁矿石破坏程度最小。这由不同类型炸药爆热及其与铁矿石波阻抗匹配程度不同造成。爆热是炸药爆炸释放能量大小及做功能力的一种表征参数[20],一定条件下,相同药量炸药,炸药爆热越大,爆炸释放的能量越大,做功能力也越强。而且,炸药爆炸后能量利用率与炸药铁矿石波阻抗匹配程度有关。爆炸后炸药能量传递给铁矿石表现为两个部分:炸药爆炸产生的爆轰波、冲击波作用于铁矿石以及爆炸产生的高温高压的气体携带的能量传递给铁矿石。这里,仅考虑爆炸产生的爆轰波、冲击波作用于铁矿石的能量传递效率和炸药铁矿石波阻抗匹配程度之间的关系。由文献[8]可知,弹性变形条件下,应力波垂直于介质分界面从介质1 向介质2 传播时,涉及应力波的反射和透射,能量反射系数和透射系数为:

式中:ρ1和ρ2分别为介质1 和介质2 的密度,c1和c2分别为介质1 和介质2 的波速,ηr为能量反射系数,ηt为能量透射系数。

由式(2)~(3)可知,介质1 和介质2 的波阻抗匹配程度越高,能量反射系数越小,透射系数越大,能量传递效率越高,当介质1 和介质2 的波阻抗相等时,能量将完全透射,介质1 能量全部传递至介质2。在实际爆炸过程中,虽不能完全满足应力波的垂直入射和弹性变形等条件,但能量传递效率和波阻抗匹配程度之间的正相关性是可以满足的。由表3 可知:按爆热大小的顺序为雷管、DDNP+RDX、DDNP;按与铁矿石波阻抗匹配系数大小的顺序为雷管、DDNP+RDX、DDNP。由上述分析可知,在相同装药量条件下,雷管爆炸产生的能量更多,且能量利用率更高。那么,铁矿石在雷管爆炸作用下破坏程度必然会更剧烈,铁矿石表面必然会产生更多的爆生裂纹,按表面爆生裂纹分形维数平均值大小的顺序为C-2 试样、B-2 试样、A-2 试样。

2.2 爆破块度分布

试样爆破后,收集爆破箱内的碎块,并进行筛分统计,确定试样爆破块度的总体分布情况。筛孔孔径每间隔10 mm 为1 级。在块度筛分基础上,分别按常用的两种描述爆破块度总体分布的罗森-莱姆勒(Rosin-Rammlar)分布函数(R-R 分布)和盖茨-高丁-舒曼(Gates-Gaudin-Schuman)分布函数(G-G-S 分布),对试件爆破块度的分布进行回归分析。

R-R 分布和G-G-S 分布的函数形式分别为:

式中:y 为通过筛孔尺寸x 的累积质量比,x0、n 为分布参数。

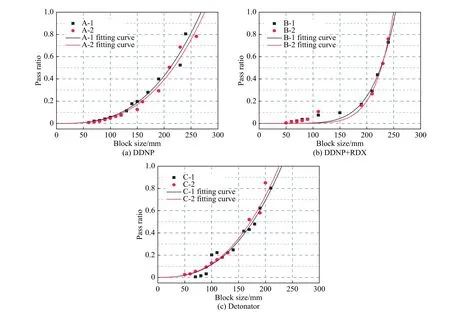

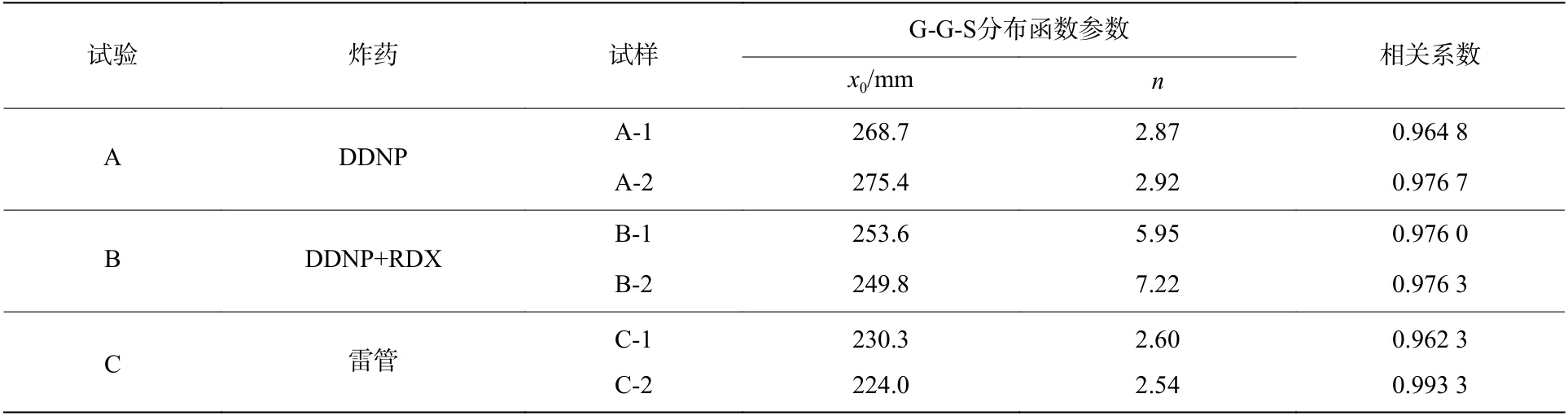

回归分析结果表明,试验条件下,爆破块度的G-G-S 分布函数的拟合度更高,更能反映爆破块度的总体分布情况。所以,对每组爆破试件,均按G-G-S 分布函数进行回归计算,并根据回归函数,得到描述爆破效果的相关评价指标。3 组试件爆破块度总体分布情况及其分布函数如图10 所示,见表4。由图10 和表4 可知,3 组试件爆破后碎块块度均较好地服从G-G-S 分布,且各组试件爆破块度分布表现了良好的可重复性,相同试验条件下分布函数基本一致。

图10 爆破块度分布Fig. 10 Blasting fragmentation distributions

表4 爆破块度分布函数参数Table 4 Parameters of blasting fragmentation distribution function

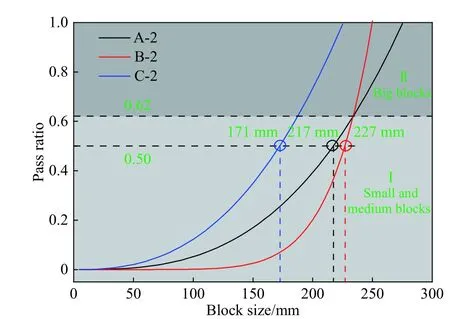

分析不同炸药爆炸作用后铁矿石试样的爆破块度分布曲线,如图11 所示。将块度分布曲线中通过率为0.50 时对应的尺寸定义为试样的平均破碎尺寸,可见雷管爆炸作用后铁矿石试样平均破碎尺寸(171 mm)最小。DDNP+RDX 药包和DDNP 药包爆炸作用后试样平均破碎尺寸差别较小,均为220 mm左右,明显大于C 组试样平均破碎尺寸。3 组试样块度分布在通过率约0.62,表现了两种不同的分布关系,因此,以通过率0.62 为分界线,将块度分布曲线分为两个区Ⅰ和Ⅱ,通过率大于0.62 表征较大块破碎尺寸(区Ⅱ),通过率小于0.62 表征中小块破碎尺寸(区Ⅰ)。对比3 组试样块度分布曲线,可以看出:在区Ⅰ(小块破碎尺寸),按通过率大小的顺序为C 组、A 组、B 组;在区Ⅱ(大块破碎尺寸),按通过率大小的顺序为C 组、B 组、A 组。

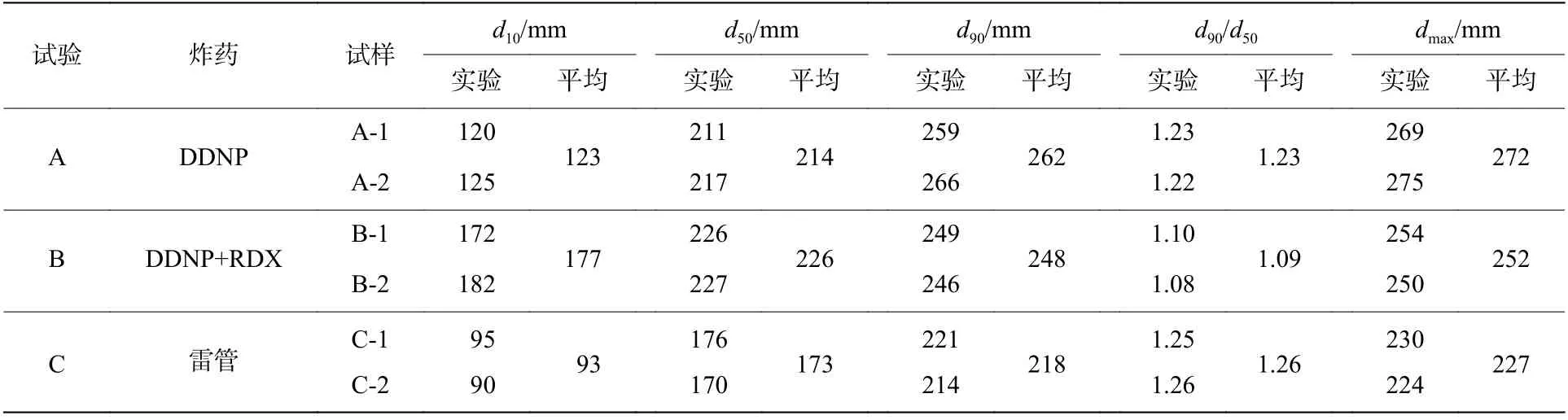

为了对试样爆破后的块度分布特征进行全面统计分析,参考相关文献[21-22],提出了5 个评价指标,分别为小块破碎尺寸(d10)、平均破碎尺寸(d50)、大块破碎尺寸(d90)、块体不均匀系数(d90/d50)和最大块度(dmax)。各指标的含义及获取方式如下。(1)小块破碎尺寸(d10):块度分布曲线中通过率为0.10 时对应的尺寸;该值越小,爆破碎块的小块尺寸越小。(2)平均破碎尺寸(d50):块度分布曲线中通过率为0.50 时对应的尺寸;该值越小,爆破碎块块体尺寸的平均值越小。(3)大块破碎尺寸(d90):块度分布曲线中通过率为0.90 时对应的尺寸;该值越大,爆破碎块的大块尺寸越大。(4)块体不均匀系数(d90/d50):大块破碎尺寸与平均破碎尺寸的比;该值越大,块度分布均匀性越差。(5)最大块度(dmax):块度分布曲线中通过率为1.00 时对应的尺寸;该值越大,爆破碎块的大块尺寸越大。

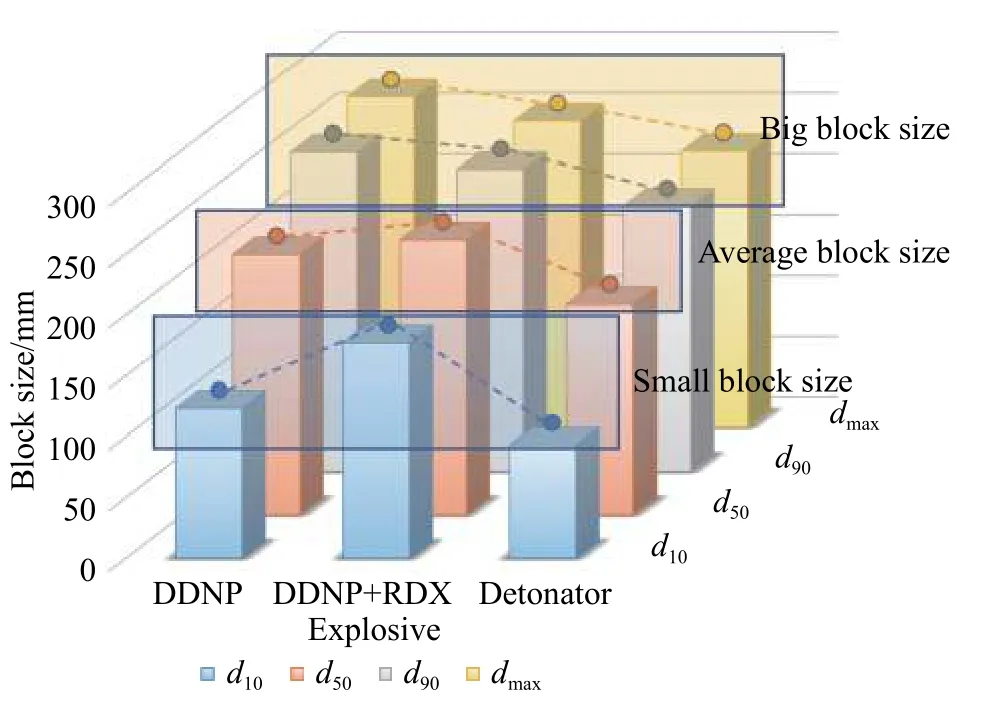

根据拟合的爆破块度分布函数,分别计算得到各试样的爆破块度分布评价指标,见表5。根据表5 评价指标的平均值,作爆破块度分布评价指标对比图,如图12 所示。

图11 爆破块度分布对比Fig. 11 Comparisos of blasting fragmentation distributions

图12 爆破块度分布评价指标Fig. 12 Evaluation indexes of blasting fragmentation distribution

表5 爆破块度分布评价指标Table 5 Evaluation indexes of blasting fragmentation distribution

由表5 和图12 可知:雷管爆破后试样小块、平均块度和大块尺寸均最小,但块度分布均匀性最差;DDNP 药包爆破后大块尺寸最大,且块度分布均匀性居中;DDNP+RDX 药包爆破后大块尺寸处于中间水平,小块和平均块度尺寸最大,但该组试件爆破块度分布均匀性最好。

综合分析块度分布曲线和块度分布评价指标,可知:使用雷管爆破后,试样大块较少,小块较多,块度分布不均匀;使用DDNP+RDX 药包爆破后,小块较少,试样块度大多处中间水平,块度分布均匀性好;使用DDNP 药包爆破后,试样大块较多,大块率高。

结合第2.1 节可知:雷管爆热和波阻抗均较大,爆炸后释放更多的能量且能量利用率更高,铁矿石试样必然会破坏得更加剧烈,因此爆破后产生较少的大块和较多的小块;而DDNP 药包爆热和波阻抗均较小,爆炸后释放的能量较少且能量传递效率低,铁矿石试样不能得到充分的破碎,爆破后必然会产生较多的大块;相对而言,DDNP+RDX 药包爆炸后产生的能量居中,不仅能使铁矿石试样得到有效的破碎(大块较少),并使炸药能量得到充分有效的利用(小块较少),爆破后碎块块度大多处于中间水平,块度分布均匀性好,爆破效果较好。

3 讨 论

金属矿崩落法采矿及巷道钻爆法掘进等工程中,爆破效果优劣的评价必然涉及炸药单耗和爆破矿(岩)体碎块块度分布等问题。爆破工程中,降低炸药单耗及碎块大块率(减少二次破碎以及运输等工作量)能够有效提高施工效率,降低施工成本。因此,较好的爆破效果应表现为,炸药单耗较小且爆破碎块大块和小块均较少,碎块块度分布均匀。

在保证爆破质量的基础上,要降低炸药单耗,必然要求炸药能量能够得到合理有效利用。炸药能量合理有效利用在爆破块度分布上体现为两个方面:(1)炸药爆炸产生的能量应该足够大,使矿(岩)体得到充分有效破碎,从而产生较少的大块或者无大块;(2)炸药爆炸产生的能量不应过大,炸药能量过大会产生较多的小块,造成炸药能量的浪费。同时,炸药能量合理有效利用还表现在炸药波阻抗应与矿(岩)体波阻抗有较高的匹配程度,使爆炸应力波携带的能量在矿(岩)体中有较高传递效率,从而提高炸药能量的利用率。

炸药爆热是炸药爆炸释放能量的一种表征参数,而炸药与被爆矿(岩)体波阻抗匹配程度能反映炸药能量传递效率的高低。因此,在爆破工程炸药选型时,应重点考虑炸药密度、爆热和爆速3 个参数。合理的炸药选型应根据矿(岩)体的工程地质条件、物理力学参数及可爆性,选择与其波阻抗匹配且爆热合适的炸药。就铁矿采矿而言,铁矿石密度、纵波波速、抗压和抗拉强度等一般都较大,可爆性较差,必然要选择高密度、高爆速的炸药;而炸药爆热的选择,可以通过实验室试验或现场试验的实际爆破块度分布情况进行调整,在施工条件允许的情况下,在炸药中加入或减少铝粉、镁粉等高热量金属元素粉末是一种较为简便的调节方法。

受条件限制,本文中试验组较少,仅定性研究了炸药爆热和波阻抗对试样爆破效果的影响。下一步,可进行更多组不同爆热和波阻抗炸药的对比试验,同时结合数值计算,以期对炸药爆热和波阻抗对爆破效果的影响给出更为准确的判断。

4 结 论

(1)试验条件下,DDNP+RDX 药包爆破效果最优。

(2)炸药装药结构对爆炸应力场的分布有明显影响,条形药包松散装药比集中装药、多种炸药分层装药比单一炸药装药,更使距爆源相同距离处爆炸应力场分布的均匀性变差,使铁矿石试样各个面爆生裂纹分形维数的离散性变大。

(3)炸药爆热和波阻抗分别影响炸药爆炸能量释放和能量传递效率。高爆热、高波阻抗匹配的炸药爆炸后会释放更多的能量且能量利用率更高,作用于铁矿石后,铁矿石破坏程度更加剧烈:试样表面裂纹分形维数平均值更大,爆炸产生的小块更多、大块更少。

(4)炸药爆炸能量合理有效利用应保证:在较高的能量传递效率的基础上,炸药爆炸产生的能量使矿(岩)体破碎产生的大块和小块均较少。

(5)爆破工程中,炸药选型时应重点考虑炸药密度、爆热和爆速3 个参数,根据矿(岩)体的工程地质条件、物理力学参数及可爆性选择与之波阻抗匹配且爆热合适的炸药。