硫酸盐腐蚀环境下湿喷塑钢纤维混凝土劣化模型研究

2020-06-18王海彦高文山朱利明

王海彦,孟 江,高文山,朱利明,侯 峰

(1.南京工业大学交通运输工程学院,南京 210009;2.南京工大桥隧与轨道交通研究院有限公司,南京 210032; 3.中铁十八局集团有限公司,天津 300222)

0 引 言

伴随着湿喷技术在隧道工程领域逐渐替代传统的干喷或潮喷技术,湿喷高性能混凝土开始被广泛地应用到工程实际中,由于湿喷纤维混凝土具有较好的抗裂性能和力学性能,单层喷锚支护结构未来将会成为公路隧道工程结构形式的首选。通过研究文献和工程资料发现[1-5],钢纤维喷射混凝土是在隧道结构中应用最广的一种材料。由于钢纤维混凝土具有钢纤维掺量大、易锈蚀、成本高等缺点,影响和制约了其在隧道工程方面的广泛应用和发展。目前,纤维混凝土的研究热点是使用塑钢纤维(HPP)替代钢纤维作为增强增韧材料,在不影响纤维混凝土的抗裂性和承载力的前提下,提高喷射纤维混凝土结构的耐久性和耐腐蚀性。本文所提塑钢纤维是一种主要以聚丙烯为原材料,经过特殊工艺加工而成的新型合成纤维。该纤维具有钢纤维和塑料合成纤维两者的优点,主要用于代替混凝土结构中掺入的钢纤维。

王伯昕等[6]研究了大直径合成纤维混凝土的抗冲击性能。研究表明,掺入大直径合成纤维对混凝土的抗冲击和耐久性能提高显著。邓宗才等[7]进行了粗纤维混凝土抗弯、疲劳、冲击试验研究,研究发现掺入粗纤维可以显著提高结构的抗弯拉强度、剩余强度和疲劳寿命。赵军等[8]对聚丙烯纤维混凝土的高温特性进行研究,结果表明,随着温度的升高,混凝土的抗拉强度和抗压强度降低,温度达到400 ℃之后强度值明显降低。而对用于单层喷锚衬砌的湿喷塑钢纤维混凝土的力学性能研究不多,在硫酸盐腐蚀环境下,湿喷塑性钢纤维混凝土的耐久性研究更少。因此,有必要开展关于塑钢纤维的掺量对湿喷混凝土耐久性影响的相关研究。

本文旨在通过试验得到不同塑钢纤维掺量下的湿喷混凝土的耐腐蚀性能,并通过曲线拟合求得劣化模型,为腐蚀环境下隧道单层喷锚衬砌结构中应用和推广湿喷塑钢纤维混凝土提供技术支撑。

1 湿喷纤维混凝土配合比设计

水泥采用太行P·O 42.5,比表面积350 m2/kg、密度3 050 kg/m3;粗骨料采用石家庄平山碎石场生产的5~15 mm碎石(堆积密度1 635 kg/m3);细骨料采用石家庄浮沱河产的河砂,细度模数2.82、堆积密度1 976 kg/m3;硅灰含水率1.8%,SiO2含量91%;塑钢纤维选取深圳市维特耐新材料有限公司的WK-8聚丙烯粗纤维,长度30 mm、直径0.72 mm、平均抗拉强度456 MPa、每千克数量55 985根。混凝土试件尺寸取100 mm×100 mm×100 mm,养护方式采用洒水养生7 d,后续放置在自然环境下自然养生。

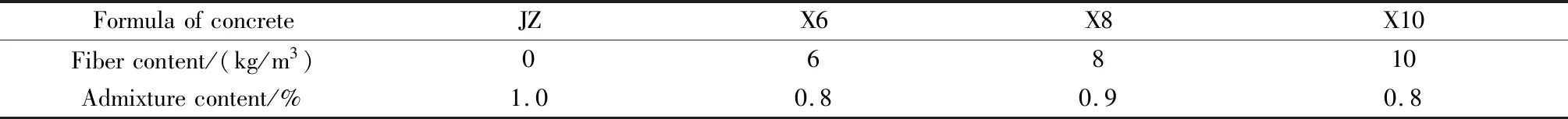

试验选用拟配C30湿喷混凝土为研究对象,湿喷纤维混凝土的配合比设计需要综合考虑多种因素,尽量满足经济性、简易性、适用性。根据工程施工经验,水胶比选定为0.46、砂率为52%、表观密度为2 350 kg/m3,单方基准混凝土(JZ)材料用量为:水泥400 kg、硅灰32 kg、粗骨料824.3 kg、细骨料895 kg、拌和水198.7 kg。塑钢纤维作为外掺材料不计入混凝土配合比中,不同配方湿喷纤维混凝土外加剂和塑钢纤维掺量见表1。

表1 单方湿喷纤维混凝土外加剂和纤维掺量Table 1 Admixture and fiber content of wet-sprayed fiber concrete

2 湿喷纤维混凝土的力学和抗腐蚀性能

2.1 湿喷纤维混凝土力学性能

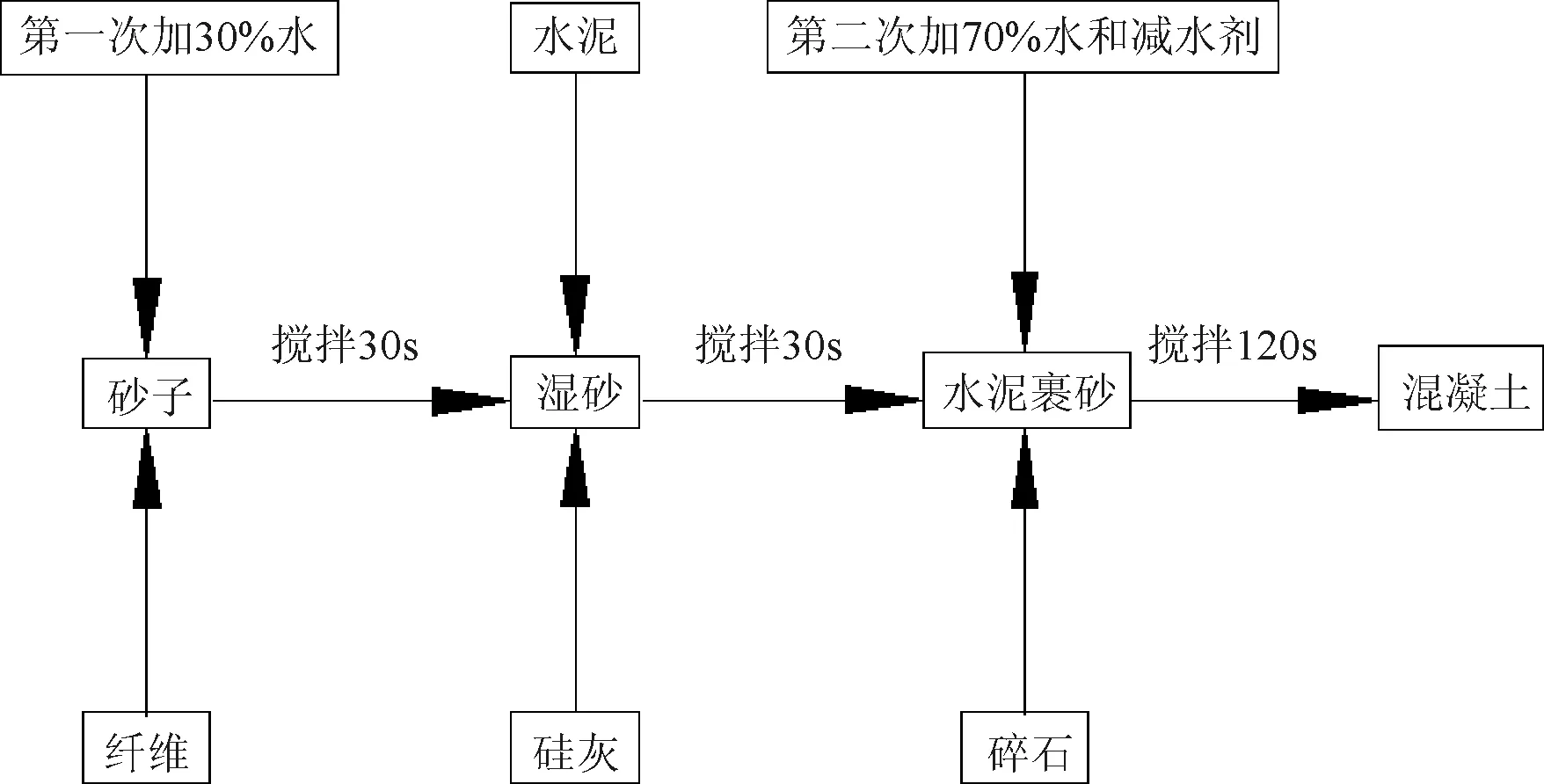

图1 湿喷纤维混凝土搅拌工艺流程Fig.1 Mixing process of wet-sprayed fiber concrete

为了充分保障纤维混凝土的均质性、提高结构抗裂性,需要保证纤维材料在混凝土中的均匀分布、充分发挥纤维的阻裂性和骨架作用,试验采用水泥裹砂三次投料搅拌纤维混凝土并适当提高拌和时间以使纤维均匀分散在混凝土中。具体搅拌工艺流程如图1所示。

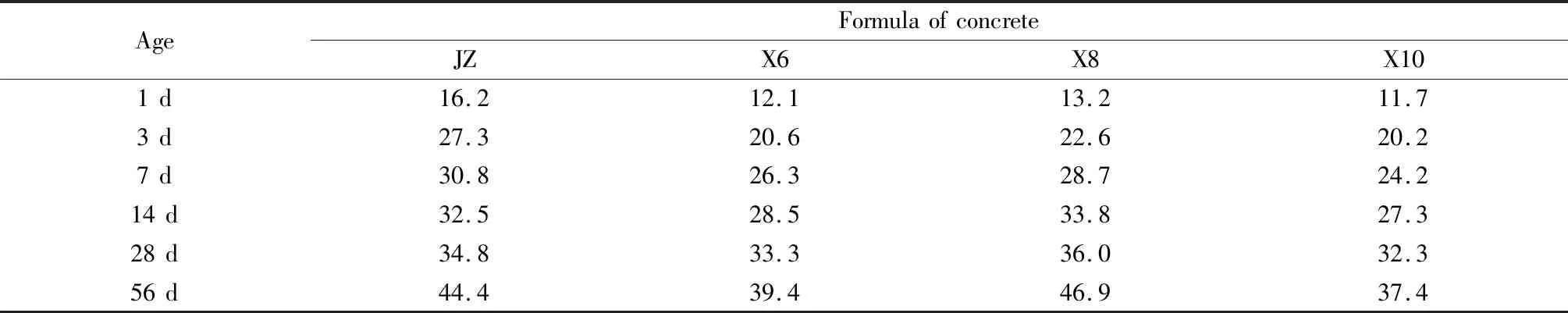

对不同塑钢纤维掺量湿喷纤维混凝土进行了单轴抗压强度试验研究,试验结果见表2。

由表2可知,塑钢纤维含量影响混凝土抗压强度,其影响程度取决于纤维含量。含量6 kg/m3湿喷纤维混凝土各龄期抗压强度均较基准混凝土低;含量为8 kg/m3的湿喷纤维混凝土后期抗压强度高于基准混凝土,这时,塑钢纤维骨架可提高界面间粘结力,从而使抗压强度有所增强。含量为10 kg/m3时,由于纤维含量过大,纤维与混凝土界面的粘结性能降低,结构抗压强度逐渐减小。试验结果表明,在该混凝土配合比下,纤维含量为8 kg/m3时,湿喷混凝土的力学性能较好。

表2 不同塑钢纤维掺量湿喷纤维混凝土抗压强度试验结果Table 2 Test results of compressive strength of wet-sprayed fiber concrete with different content of HPP /MPa

2.2 湿喷纤维混凝土抗腐蚀性能

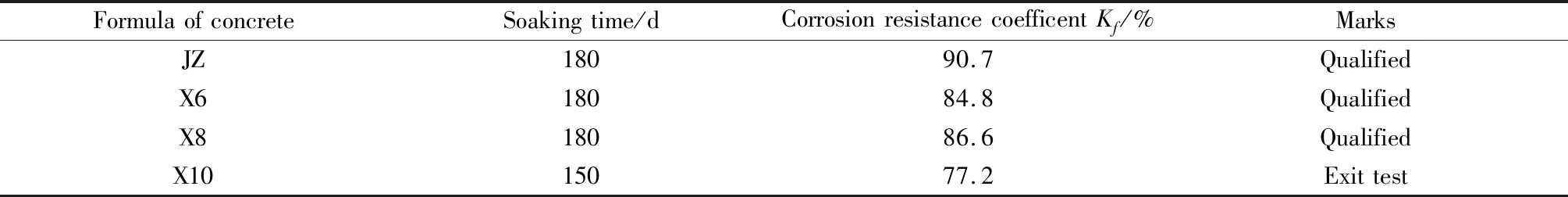

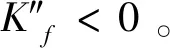

为模拟湿喷纤维混凝土受常年含有硫酸根离子的地下水作用下的耐腐蚀性能,将混凝土试件长期浸入浓度为5%的硫酸盐溶液中进行腐蚀试验,研究湿喷纤维混凝土长期在硫酸盐腐蚀条件下的耐久性能及其劣化规律,试验结果如表3所示。

根据前人研究成果可知[9-10],混凝土试件在浓度为5%的硫酸盐溶液中浸蚀后,其耐蚀系数Kf≥80%时,混凝土抗硫酸盐腐蚀合格,否则退出试验。

表3 湿喷纤维混凝土抗硫酸盐腐蚀试验结果Table 3 Test results of sulfate corrosion resistance of wet-sprayed fiber concrete

注:长期浸蚀条件下混凝土抗压强度耐蚀系数Kf=R2/R1。其中R2为混凝土在溶液中浸泡td后的抗压强度;R1在清水中浸泡td后的抗压强度。

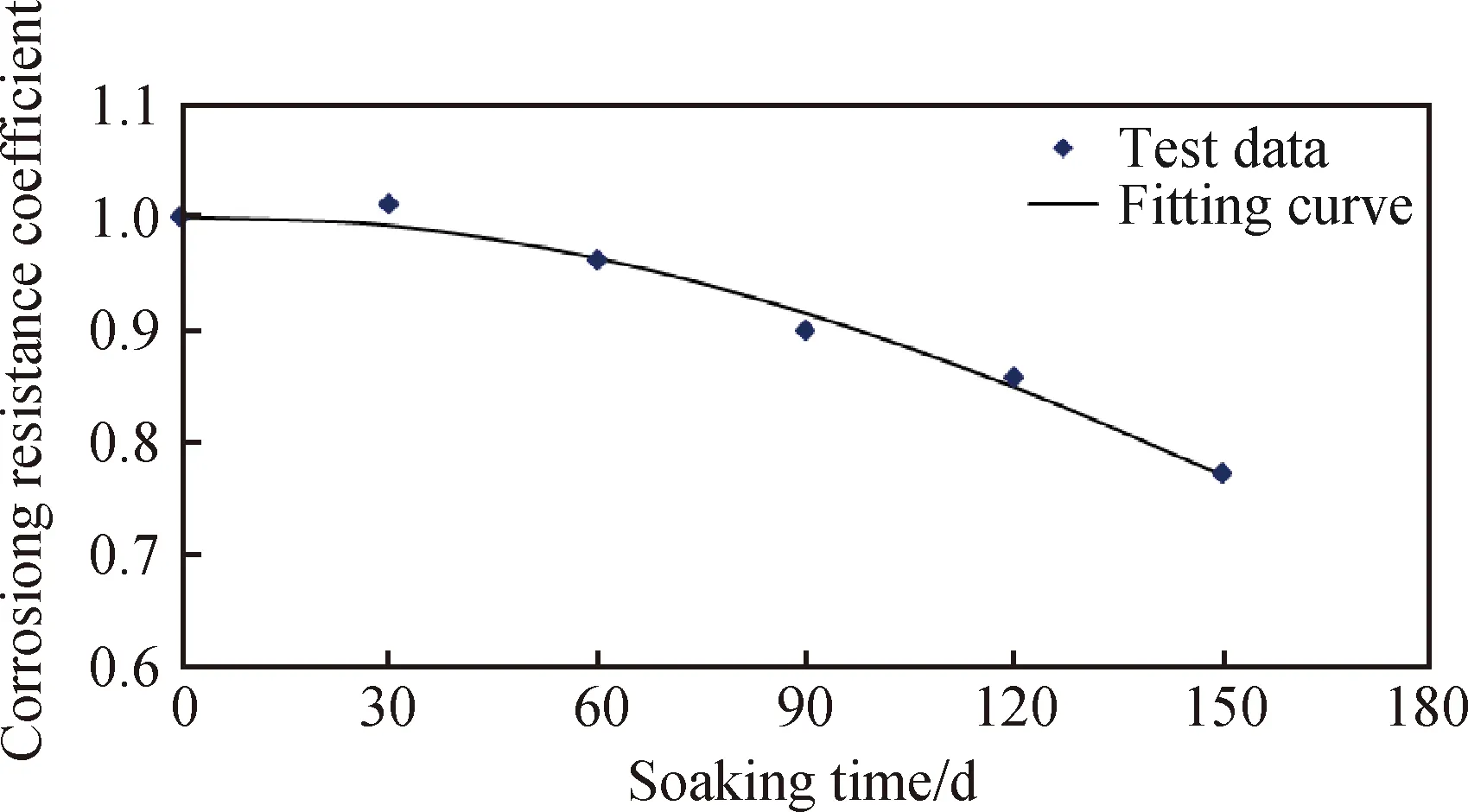

由表3可知,对比各种配方湿喷纤维混凝土耐蚀系数和浸泡天数,除X10湿喷纤维混凝土耐蚀系数不满足浸泡180 d的要求外,其余JZ、X6、X8配方湿喷混凝土浸泡180 d后其耐蚀系数分别富余13.4%、6.0%、8.3%,其中JZ配方湿喷纤维混凝土耐蚀系数富余量最大,这是因为混凝土中的水泥凝胶过渡相体积对其耐腐蚀系数起决定作用,随着纤维掺量的增加,过渡相的体积也随之增大,减弱混凝土抗硫酸盐性能,故湿喷素混凝土抗腐蚀性能要优于湿喷纤维混凝土。

3 湿喷纤维混凝土劣化模型

设S0为混凝土初始抗压强度,St为混凝土经过td硫酸盐浸泡后的残余抗压强度,λ0为劣化常数,则混凝土劣化方程公式为[11-12]:

(1)

(2)

(3)

λ(t)=A+Bt+Ct2+Dt3+…

一般情况下,混凝土受硫酸盐浸蚀,其抗压强度呈先升后降趋势变化,结合劣化方程性质,劣化方程满足边界条件如下:

(1)当t=0时,Kf=1;当t→∞时,Kf→0;

(2)在区间[0,t]内,0≤Kf≤1;

依据以上条件可知混凝土劣化系数为λ(t)=Bt+Ct2,则混凝土的劣化方程为:

Kf=eBt+Ct2

(4)

式中,Kf为混凝土耐蚀系数(%);t为浸泡时间(d);B,C为拟合参数。

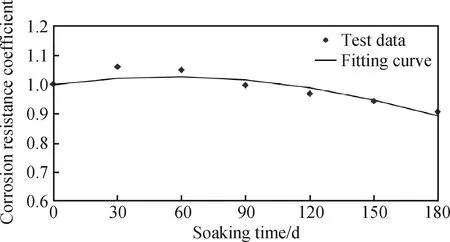

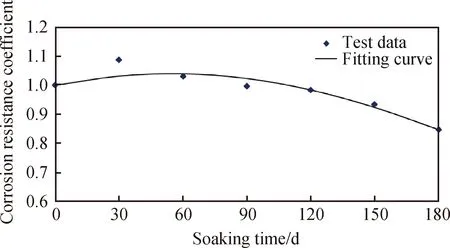

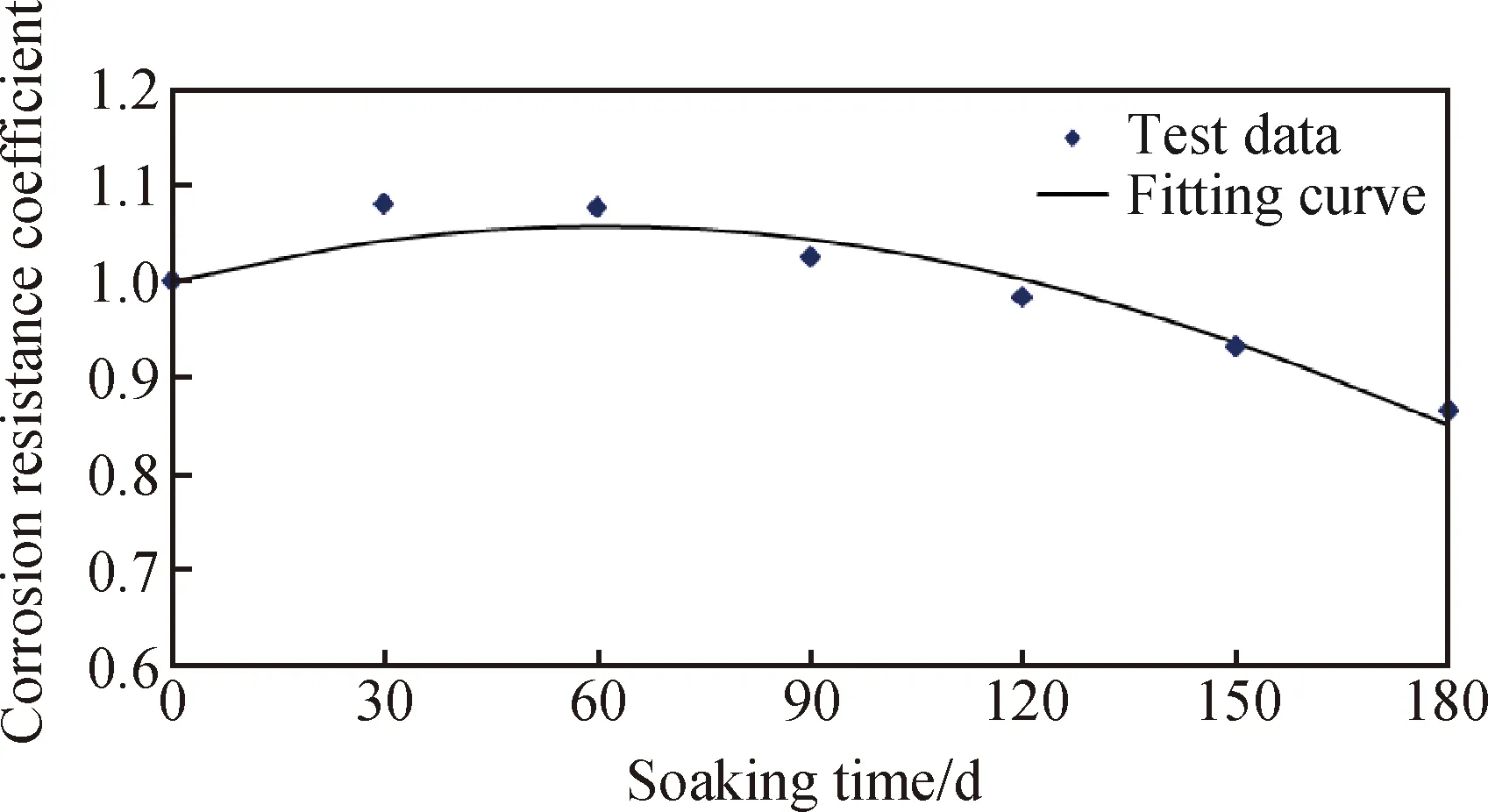

依据式(4)为得到湿喷纤维混凝土的腐蚀劣化模型,对不同配比湿喷纤维混凝土试件在浓度为5%的硫酸盐溶液中浸泡后试验数据进行拟合,实测数据和拟合曲线如图2~图5所示。

图2 JZ湿喷纤维混凝土硫酸盐腐蚀劣化模型Fig.2 Sulfate corrosion degradation model of wet-sprayed fiber concrete of JZ

图3 X6湿喷纤维混凝土硫酸盐腐蚀劣化模型Fig.3 Sulfate corrosion degradation model of wet-sprayed fiber concrete of X6

图4 X8湿喷纤维混凝土硫酸盐腐蚀劣化模型Fig.4 Sulfate corrosion degradation model of wet-sprayed fiber concrete of X8

图5 X10湿喷纤维混凝土硫酸盐腐蚀劣化模型Fig.5 Sulfate corrosion degradation model of wet-sprayed fiber concrete of X10

由图2~图5可知,JZ湿喷纤维混凝土和 X8湿喷纤维混凝土在前60 d中耐蚀系数随着浸泡时间延长而增长,之后耐蚀系数逐渐降低;X6和X10湿喷纤维混凝土在前30 d中耐蚀系数随着浸泡时间延长而增长,当浸泡时间超过30 d后,耐蚀系数迅速降低。

这是由于JZ湿喷混凝土和 X8湿喷纤维混凝土密实度高于X6、X10湿喷纤维混凝土,腐蚀离子进入混凝土结构内部的速度减缓且浓度降低,硫酸盐离子与水泥成分反应生成微膨胀性的钙矾石,结构内部的微孔隙被结晶物质挤压填充而逐渐密实。因此,在腐蚀环境中的反应初期,混凝土结构密实程度提高,混凝土力学性能有所提高。

4 结 论

(1)X6和X10湿喷塑钢纤维混凝土的力学性能和耐蚀系数均小于X8湿喷塑钢纤维混凝土。

(2)纤维对混凝土性能的影响与纤维的掺入量存在定量关系,试验结果表明湿喷纤维混凝土的塑钢纤维最佳掺量在8 kg/m3左右。

(3)由于试验周期长,硫酸盐腐蚀仪器设备所限,试验只选做了4组配方混凝土,试验结果能反映出纤维掺量范围。

(4)通过对不同配方湿喷塑钢纤维混凝土腐蚀性能研究,探寻其劣化规律进而建立混凝土劣化模型,据此可预测隧道结构耐久寿命。