某工程机械传动系统用主轴断裂原因分析

2020-06-18徐浩杰

姚 良, 徐浩杰, 刘 丽

(苏州迈拓金属检测服务有限公司, 苏州 215126)

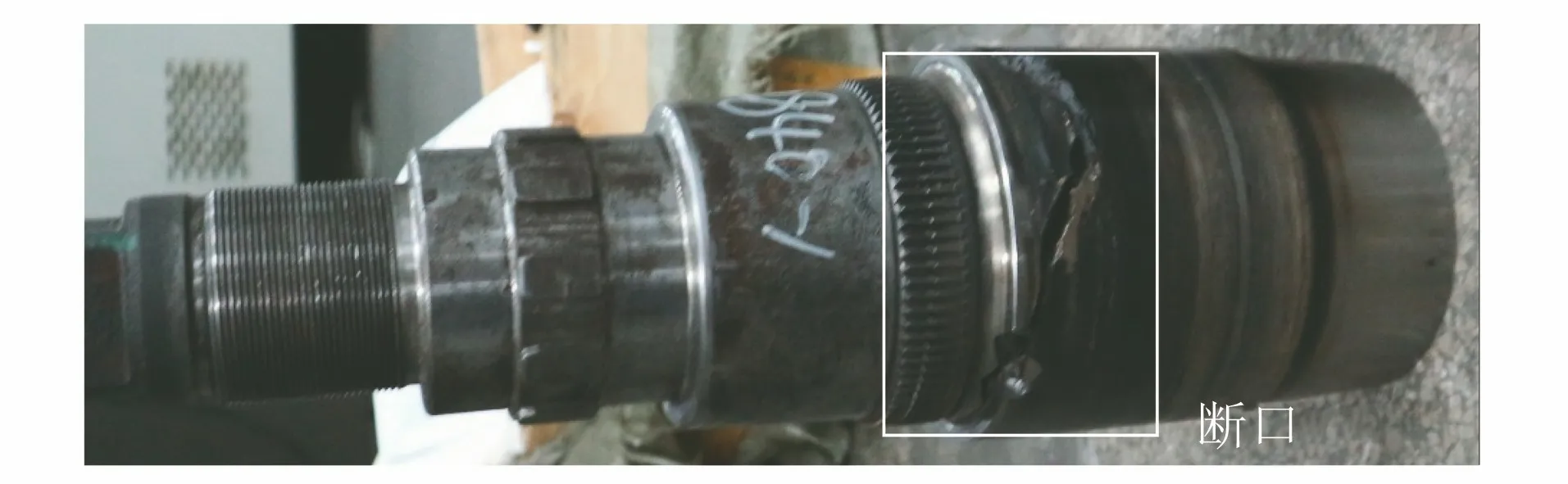

某工程机械传动系统主轴为高速旋转轴,在使用过程中发生了断裂,其正常使用周期为0.5 a(年),但该轴仅使用70 d(天)就发生了断裂。主轴材料为17NiCrMo6-4钢,调质后表面局部渗碳处理,调质硬度要求为260~300 HB。该主轴的生产工艺流程为:原材料下料→锻造→粗车→调质→半精车→局部渗碳淬火→精加工→产品。该主轴全长500 mm,在直径较大(φ140 mm)的一端上有轴套,轴套壁厚约2.5 mm,材料为45钢,内壁镀了一层黄颜色的合金。主轴断裂位置如图1所示,断口位于直径较大处,在轴套覆盖区内。为找出主轴断裂原因,笔者对其进行了一系列检验和分析,以期类似事故不再发生。

图1 断裂主轴宏观形貌Fig.1 Macromorphology of the fractured main shaft

1 理化检验

1.1 宏观分析

图2 断口及周边宏观形貌Fig.2 Macro morphology of the fracture and its periphery: a) the fracture; b) surface around the fracture; c) inside of the shaft sleeve

主轴断口宏观形貌如图2所示,可见断口上有明显的疲劳条带,并且有与轴套内侧合金镀层一样颜色的物质附着在断口上,断口周围表面靠近断口处呈蓝色,有沿周向的明显磨损痕迹,同时在轴套内侧表面也发现大量磨损痕迹。轴套靠近断口一端内侧的合金大部分已掉落,另外一侧的合金也有严重磨损,轴套同样高度不同部位厚度有明显差别,厚度最大差异达到0.4 mm。

1.2 化学成分分析

在断口附近取样,制作满足尺寸要求的光谱试样,依据GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》,采用SPECTRO直读光谱仪分析主轴的化学成分,结果如表1所示。可见其化学成分符合BS EN 10084:2008《渗碳钢交货技术条件》中对17NiCrMo6-4钢的成分要求。

1.3 金相检验

在疲劳源附近取样进行金相检验,采用4%(体积分数)的硝酸酒精溶液浸蚀,发现断口附近圆周表面有较多白亮区,白亮区深度为100~200 μm,呈不均匀分布,周围被一圈黑色所包围,白亮区分布位置与表面磨损痕迹位置相对应。在其中一个白亮区边上发现一条裂纹,裂纹从白亮区边缘黑色区域起源,并向内部扩展,扩展方向与断口方向平行。裂纹里发现有明显黄色物质填充,与轴套内侧合金颜色一致。疲劳源区的显微组织形貌如图3所示,可见白亮区显微组织为二次淬火形成的未回火马氏体,周围黑色区域为原渗碳表层回火马氏体继续回火形成的回火屈氏体[1-2],表面渗碳组织为回火马氏体,为正常渗碳后的显微组织。见图3。

表1 主轴的化学成分(质量分数)Tab.1 Chemical compositions of the main shaft (mass fraction) %

图3 疲劳源区显微组织形貌Fig.3 Microstructure morphology of the fatigue source area: a) white bright area; b) microstructure morphology of the white bright area

1.4 硬度测试

使用型号为DIA TESTER 2RC的WOLPERT硬度计,在主轴心部取样进行横截面硬度测试,标尺选用HBW2.5/187.5,加载时间15 s,测试结果分别为266,261,272 HBW,平均值为266 HBW,满足图纸规范要求260~300 HB。使用维氏硬度计在金相试样上分别测试白亮区及旁边正常颜色区的硬度,白亮区硬度为790 HV1,正常区域为737 HV1,进一步证明白亮区的显微组织为发生了二次淬火后的未回火马氏体。

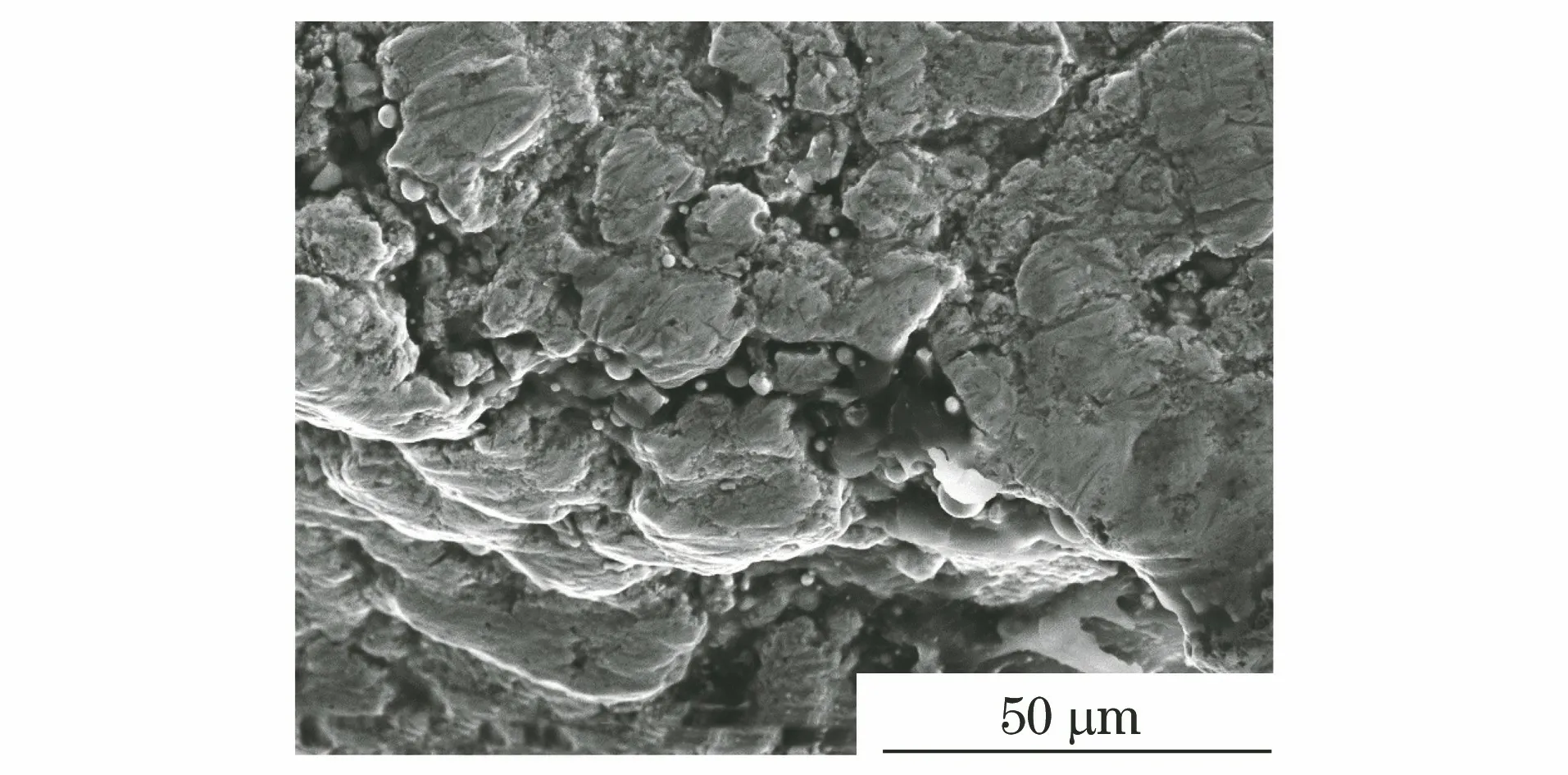

1.5 微观分析及能谱分析

在断口疲劳源区及扩展区取样进行微观分析,如图4和图5所示,可见疲劳源区断口上覆盖明显的附着物,不能观察到清晰的断口形貌。扩展区能观察到疲劳辉纹。用能谱仪(EDS)分析覆盖在断口上的附着物及轴套内侧合金成分,结果见表2,可见这两个区域的元素及含量基本一致,主要元素为铜、锡、铅、铁。

2 分析与讨论

图4 疲劳源区微观形貌Fig.4 Microstructure morphology of the fatigue source area

图5 疲劳扩展区条带微观形貌Fig.5 Microstructure morphology of the fatigue growth area strip

表2 EDS分析结果(质量分数)Tab.2 EDS analysis results (mass fraction) %

由以上理化检验结果可知,断裂主轴的化学成分、渗碳热处理显微组织和调质硬度均未见异常,宏观分析及微观分析发现主轴断口呈现明显的疲劳断裂特征,明显可见疲劳源区、扩展区和瞬断区,断裂发生在主轴与轴套配合部位的边缘,各自配合区域表面均磨损严重,主轴断口周围呈现明显的磨损痕迹以及蓝色条带,轴套内镀层已多处脱落,轴套同样高度沿圆周方向不同部位厚度有明显差别,厚度最大差异约为0.4 mm,说明主轴与轴套形成了偏磨,并且磨损过程比较剧烈,在表面产生了高温氧化[3-4]。金相检验发现断口有多处白亮区,白亮区形成原理类似于磨削烧伤,剧烈的磨损使局部表面产生高温[5-6]。当温度超过奥氏体化开始温度Ac1时,零件表面局部重新奥氏体化,使得局部区域发生二次淬火,形成未回火马氏体,由于其不容易被腐蚀而形成白亮区。紧挨白亮区的周围没有磨损,为白亮区高温的热影响区,温度低于Ac1,使得表层的渗碳淬火回火马氏体继续分解,转变为黑色的回火屈氏体,回火屈氏体的比容小于马氏体,所以在白亮区周围引起体积收缩而呈拉应力状态[7],当拉应力超过材料的强度时,便会产生微裂纹。微裂纹生成以后,主轴仍然继续进行高速旋转,与轴套内壁镀层的摩擦,使得软的镀层发生黏着转移,有些直接进入裂纹内部,随着裂纹的扩展,镀层进入得越来越多,也越来越深。白亮区周围形成的裂纹作为疲劳源,在主轴高速旋转使用过程中逐渐扩展直至主轴断裂。

3 结论及建议

该主轴的断裂模式为疲劳断裂,主轴和轴套的偏磨使得主轴表面磨损严重,磨损造成的温度升高超过奥氏体化温度,冷却后形成了局部未回火马氏体的白亮区,在白亮区周围温度较低的回火区域萌生的裂纹成为疲劳源,在主轴高速旋转过程中裂纹扩展直至主轴发生断裂。

建议检查轴和轴套不正常磨损的原因,如轴和轴套组装是否存在偏心异常、轴是否存在残余应力而引起变形,同时应特别关注运行时的润滑条件是否有异常,避免同类断裂事故再次发生。