使用Aspen Adsorption模拟氢气纯化的吸附装置

2020-06-18司文学汤传斌

司文学 章 莉 汤传斌

(中国恩菲工程技术有限公司, 北京 100038)

0 前言

吸附的工艺原理是利用吸附质在吸附剂上的亲和性、扩散系数等特性的差异,通过周期性的压力变化实现气体的分离或者纯化。一个完整的吸附过程一般包括吸附、降压、升温、降温、升压,在每个过程中都涉及到了质量传递、热量传递和动量传递。吸附作为一种十分有效的气体纯化技术,在各行业都具有广阔的应用空间。自第一套工业吸附装置问世以来,因其具有操作灵活、自动化程度高、过程能耗低等优点得到了快速发展,广泛应用于气体干燥、气体纯化、空分制氧制氮、乙醇脱水、煤层气富甲烷化等领域,尤其在环境问题日益突出的背景下,已经逐渐成为现代工业中较为重要的气体分离及净化方法。

在多晶硅生产过程中,要求从还原尾气回收得到的回收氢气中的吸附质(氯化氢、二氯二氢硅、三氯氢硅、四氯化硅)含量均低于0.001 mg/L,若采用冷凝的方式,则系统压力将非常高,在经济上不可行;而采用吸附的方式则可以在相对较低压力和较高温度条件下就能使氢气产品质量达到要求,因此在多晶硅行业中回收氢气的纯化都是采用了变温、变压的吸附装置。这不仅能够保证回收氢气的纯度达到要求,而且回收氢气的成本能够保持在较低的水平,使氢气的循环利用成为可能。

以往的技术工作者对此类吸附装置做了一些经验总结[1],但是随着生产条件的改变、装置规模的扩大,通过经验方法设计出来的吸附装置运行效果较差,造成投资浪费和生产运行成本的增加。因为与精馏、吸收等分离方法相比,吸附过程变化复杂,具有明显的周期性操作特点,工艺参数间的耦合性强,数学模型较为复杂,单纯依靠试验进行工业化装置设计很难取得良好的效果。因此,为了提高工程设计的准确性,最大限度地降低设计误差,常通过计算机辅助设计的方法使用模拟软件对吸附过程进行模拟计算,可以方便地分析研究吸附过程中吸附床层的温度分布、吸附质分布等。Aspen Adsorption是Aspen公司专为吸附分离过程开发的模拟软件,具有较完备的物性数据和模块,可以较快地开展模拟工作,比较适合一般技术人员使用。因此,本文使用Aspen Adsorption软件对多晶硅生产过程中干法回收得到循环氢气进行吸附纯化过程的模拟,并对常用的两种变温、变压吸附器进行模拟计算,取得了良好的效果,具有较高的实用价值。

1 吸附装置的模型设置

1.1 吸附装置模型[2-4]的建立

多晶硅生产过程中用于氢气纯化的变温、变压吸附装置常采用3台吸附器交替循环的操作方式,每台吸附器都依次按照“吸附- 脱附- 再生”的流程不断循环,并且在同一时间,这3台吸附器分别处于吸附、脱附、再生的状态。因此,只需要对吸附装置中的任意1台吸附器进行全流程模拟即可。本文所建立的氢气纯化变压吸附工艺模拟流程如图1所示,图中各模块说明见表1。

图1 氢气纯化变压吸附工艺模拟流程

表1中的吸附器模型Bed1主要设置如下:

1)按1维模型考虑,只考虑沿轴向的传质和传热,忽略径向的影响。另外,每台吸附器内只有1种吸附剂,煤制活性炭吸附剂或者椰壳制活性炭吸附剂。

2)仅考虑质量传递的影响,不考虑扩散的影响。

3)吸附平衡方程采用新型扩展的Langmuir方程来计算5组分(H2、HCl、SiH2Cl2、SiHCl3、SiCl4)混合气体的吸附、脱附过程中各个组分的传质量。

表1 氢气纯化变压吸附工艺模拟流程图的模块说明

4)吸附、脱附过程中考虑吸附热、传热以及吸附器自身的热熔和吸附剂的热容,忽略吸附器壳体与环境之间的换热。

5)不考虑化学反应的影响。

6)设定加热用的热水温度为180 ℃,冷却用的热水温度为45 ℃。

1.2 数学模型

对上述模型采用的Aspen Adsorption中的Langmuir方程形式如下:

(1)

式中:Qi——组分i的饱和吸附量,kmol/kg-ads;

IP1i——组分i的参数,kmol/kg-ads;

IP2i、——组分i、k的参数,1/kPa;

P——气相压力,Pa;

yi、yk——气相中组分i、k的质量分率或摩尔分率。

1.3 工艺说明

图1所示的吸附装置的操作方式如下:

1)步骤①:吸附过程,共8 h,打开Feed和Product1的阀门,关闭ReFeed和Product2阀门,并通入循环水冷却吸附剂。

2)步骤②:降压脱附过程,共1 h,关闭Feed和Product1的阀门,打开Product2的阀门,将步骤①中的循环水改为热水给吸附剂加热。

3)步骤③:脱附过程,共7 h,在步骤②的基础上通入ReFeed2的阀门,继续通入热水。

4)步骤④:再生过程,共7 h,将步骤③中的热水>改为循环水给吸附剂降温。

5)步骤⑤:升压过程,共1 h,将步骤④中的Product2的阀门关闭。

6)步骤⑥:重新循环回步骤①,开始新一轮的吸附过程。

2 吸附装置的模拟

2.1 模拟旧装置

按照表1所示的初始条件对旧装置进行模拟计算,旧装置中的吸附器结构横截面如图2所示。

图2 旧吸附器结构横截面图

2.1.1 吸附结束时的回收氢气纯度

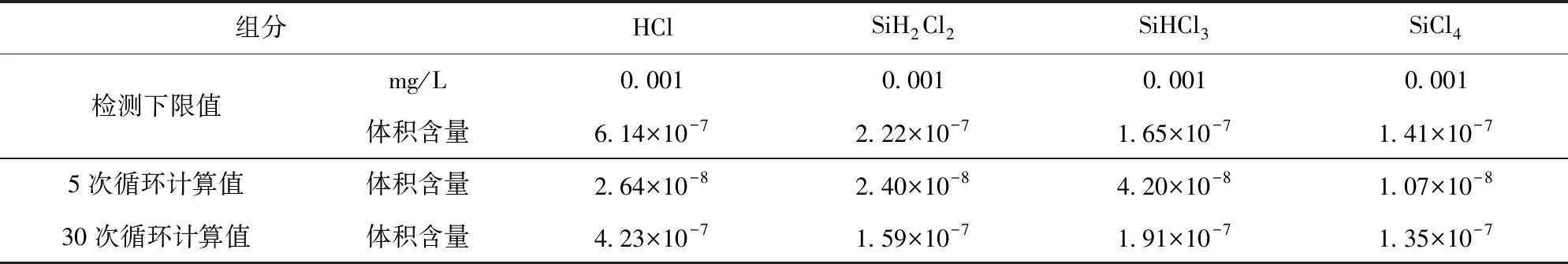

根据生产要求,每种吸附质的含量需要小于0.001 mg/L。经过5次循环后,吸附结束时计算得到的回收氢气Product1中各组分的含量见表2。

表2 旧装置回收氢气组分的模拟计算结果

由表2可知,经过5次循环后,回收氢气的纯度仍然满足要求,但是氢气中的吸附质含量已经接近了纯度要求。共循环30次后从吸附器得到的回收氢气Product1中各组分的含量就达不到要求,就需要将吸附器隔离出来完全再生处理(在加热的条件下连续吹扫时间不低于24 h),这与装置的实际运行情况相符。

2.1.2 吸附过程中吸附剂的温度变化

在吸附过程中,吸附剂的温度会随着吸附位置的变化而移动:已经达到饱和的吸附剂的温度会被气体冷却至气体温度,发生吸附的位置温度较高;未发生吸附的吸附剂的温度会被经过吸附带的气体加热。在吸附过程中的某一时刻吸附剂温度的模拟计算结果如图3所示。

图3 吸附过程中不同高度的吸附剂温度的变化

从图3可知,吸附带最高温度约70 ℃,这与实际运行情况相符。吸附带高达70℃的情况也证明了该吸附器设备设计的缺陷,即换热效果不佳,这也会造成吸附剂脱附升温时温度达不到设计要求,造成吸附质脱除不完全,进而造成吸附装置运行一段时间后就需要从系统中断开,通过连续升温1~2天来完全脱除吸附质,然后再重新投入使用。

另外,根据吸附带温度高的特点,可以检测回收氢气出口温度的变化来判断吸附器是否达到了饱和状态。

2.1.3 脱附及再生过程

脱附过程分为降压过程和升温过程,再生过程分为升压过程和降温过程。经过5次循环后,吸附器在脱附及再生过程中吸附剂的温度变化及再生后气体中氢气纯度的变化如图4所示。

图4 脱附及再生过程中吸附剂温度和再生气体纯度与操作时间的关系

从图4可以看出:

1)在升温结束16 h时,吸附剂的最高温度约362 K,在此温度下,吸附质因不能完全脱除而累积,循环次数达到一定程度后就会造成回收氢气的纯度达不到要求。

2)在降温结束24 h时,吸附剂的温度约320 K,不利于吸附。

3)升温过程中,再生气体中氢气纯度较低的12~16 h,吸附剂的温度范围为345~362 K,持续时间约4 h,这说明只有吸附剂升温至约356 K后吸附质才开始大量脱除。

4)降温过程中的16~24 h,再生气体中的氢气纯度并不是马上接近1,而是维持了较长一段时间,说明脱附质并没有脱除干净。

5)升压结束的24 h时,再生后气体中氢气的体积含量约98%,说明吸附质还没有脱附干净,即吸附器的脱附、再生效果不理想。

综上所述,旧装置的模拟结果显示吸附剂存在温度在升温阶段升不上去、在降温阶段降不下来的问题,造成吸附剂中的吸附质不能完全脱附干净而在吸附剂内不断累计,经过多次循环后就会造成吸附后的氢气质量不达标。升温时吸附剂温度不达标(393 K)主要是由于活性炭导热能力低,以及吸附器换热面积小造成的,在不改造设备换热结构的前提下,解决该装置吸附剂温度升降问题的较好办法就是增大升温过程和降温过程中的冲洗气量(升温使用高温冲洗气体,而降温使用常温冲洗气体)。

2.2 模拟优化后的装置

针对上述旧装置存在的问题,在新装置设计时增大了吸附器的换热面积并优化了换热结构,新装置中的吸附器结构横截面如图5所示。在同样的原料气和操作条件下进行了模拟,经过5次循环和30次循环后,吸附结束时计算得到的回收氢气Product1中各组分的含量见表3。

由表3可知,由于改进后的吸附器换热效果良好,在每次升温结束时,吸附剂的温度都能够达到要求的393 K,吸附质能够完全脱附,所以循环5次和循环30次时的模拟计算结果一样,且氢气中的吸附质含量都能满足要求(氢气中每种吸附质的含量均小于表2中的检测下限)。

表3 优化后装置回收氢气的组分含量(体积含量)

3 结论

本文采用Aspen Adsorption对多晶硅生产过程中的氢气纯化变温变压吸附装置进行了模拟计算,通过对旧装置中的吸附器模拟和分析找出了旧设备存在的问题,在设计新设备时针对存在的问题加以改进,新装置的模拟计算结果完全符合设计要求。并在此过程中得出以下结论:

1)由于存在吸附带温度升高的现象(取决于原料气体中吸附质的浓度),可以通过检测气体出口温度来判断吸附器是否达到了饱和状态。

2)吸附器的换热结构在很大程度上决定了吸附装置设计成败。若是换热效果差,就会造成升温结束时吸附剂温度达不到设计要求,多次循环后就会造成回收氢气纯度不合格。

3)本文所述的变温变压的模拟计算方法改变了以往对吸附装置设计过程中只能依靠经验和小试放大进行设计的方法,能够很好地反映吸附装置的运行状况,有助于旧装置的改造和新装置的精确设计,有利于节省投资、降低运行成本和提高生产效率,能够很好地满足工程设计需要。