高压液化气体管束式集装箱基本安全要求的几点考虑

2020-06-17周伟明

周伟明,杨 超,张 雷

(1.上海市气体工业协会,上海 200030;2.全国锅炉压力容器标准化技术委员会 移动式压力容器分技术委员会,上海 200237;3.华东理工大学 机械与动力工程学院,上海 200237;4.台积电(南京)有限公司,南京 211806)

0 引言

随着我国电子、信息、生物、新材料、海洋、空间等领域的一批新技术在社会经济中推广和运用,产生和发展起来一系列的新兴产业部门。电子信息产业作为发展最为迅速的高新技术产业,越来越受到重视,发展速度之快超出了人们的预料,与之相配套的氧化亚氮、三氟化氮、硅烷及氯化氢等电子工业用高压液化气体的需求也在快速增长。但在迅猛发展的同时,由于硅烷等介质属于易燃、易爆,且还会发生相变爆炸的危险,将给社会的公共安全带来不可忽视的威胁。因此,为避免重特大安全事故的发生,应当根据高压液化气体的危险特性设计此类介质的管束式集装箱。

高压液化气体管束式集装箱虽然在我国的使用已有一定的时间,但产品基本依赖进口。2016年后,陆续有相关单位对该产品开展研制工作[1]。在研制过程中发现,我国相关制造单位对介质的危特性的理解不足,特别是结构设计、管路设计要求的缺失,以及密封材料、安全泄放装置、管路阀门和接头的选用原则未做出明确规定等一些问题及不足逐渐突显出来。因此,为了提高高压液化气体管束式集装箱的整体安全性能、减少安全事故发生,本文通过对储运高压液化气体管束式集装箱的材料选择和结构设计等方面展开研究,为我国制定相关标准和技术要求提供理论与实践依据。

1 国内外发展现状

1.1 国外发展现状

全世界最早生产管束式集装箱的是美国CPI公司。CPI从专门生产大容积无缝气瓶的制造商,慢慢发展为开始生产高压液化气体的管束式集装箱。随着高压液化气体储运装备的大量需求,美国FIBA、WELDSHIP及韩国NK等公司也开始生产高压液化气体管束式集装箱。主要的充装介质包括三氟化氮、硅烷、六氟化硫、氯化氢、氧化亚氮、四氟甲烷等,尤其是硅烷、氧化亚氮、三氟化氮这3种气体在半导体行业中得到广泛的应用,因而更具备代表性。充装3种不同介质的集装箱分别见图1~3 。

(a)

(b)

图1 硅烷管束式集装箱

(a)

(b)

图2 氧化亚氮管束式集装箱

(a)

(b)

图3 三氟化氮管束式集装箱

1.2 国内发展现状

2016年5月,全国锅炉压力容器标准化技术委员会移动式压力容器分技术委员会(以下简称移动分会)组织专家对有关单位提交的关于充装硅烷、氧化亚氮、三氟化氮等3种高压液化气体的管束式集装箱的设计方案进行技术评审工作。移动分会通过对国际规范的收集和研究,并以现场考察的方式多次开展针对管束式集装箱充装硅烷、氧化亚氮、三氟化氮等高压液化气体的大量技术调研工作,并且多次召集我国气体行业专家进行技术研讨和交流,后续又相继展开理论研究及产品研发等工作。本文以硅烷、氧化亚氮和三氟化氮3种介质为例做重点说明。

2 介质的物化和危险特性

GB 6944—2005《危险货物分类和品名编号》、GB 12268—2005《危险货物品名表》和《危险化学品目录》对危化品介质的名称和分类均做了明确的规定。另外,根据《国际化学品安全卡手册》和《化学品安全技术说明》可查询危化品介质的物理、化学及危险特性,本文对硅烷、氧化亚氮、三氟化氮3种介质的物化特性均进行具体的介绍。

2.1 硅烷[2-3]

硅烷为无色气体,有特殊气味,其物理危险性:气体比空气重,可能积聚在低层空间,造成缺氧;化学危险性:与空气接触时,该物质可能爆燃;加热或燃烧时,该物质分解生成硅和氢气,有着火和爆炸危险。该物质是一种强还原剂。硅烷其他特性见表1。

表1 硅烷物化特性

2.2 氧化亚氮[2,4]

氧化亚氮为无色压缩液化气体,有特殊气味,其物理危险性:气体比空气重,可能积聚在低层空间,造成缺氧;化学危险性:与亚硫(酸)酐、无定形硼、磷化氢、醚类、铝、肼、苯基锂和碳化钨等激烈反应,有着火和爆炸的危险。该物质是一种强氧化剂。氧化亚氮其他特性见表2。

表2 氧化亚氮物化特性

2.3 三氟化氮[2,5]

三氟化氮为无色气体,有特殊气味,其物理危险性:气体比空气重,可能积聚在低层空间,造成缺氧;化学危险性:加热时,该物质分解生成含氟化物有毒烟雾;该物质是一种强氧化剂,与可燃物质和还原性物质发生反应;与氨、一氧化碳、乙硼烷、氢、硫化氢和甲烷或四氟化肼激烈反应,有爆炸的危险;侵蚀金属,该物质可被电火花分解。三氟化氮其他特性见表3。

表3 三氟化氮物化特性

通过对上述三种介质的物化特性表述可以看出,此类新兴电子材料具备更加复杂的物理化学特性,尤其是在危害表述中呈现出复杂性、综合性,并在危害程度上超越现有的普通工业气体。

3 管束式集装箱材料选择

由于高压液化气体管束式集装箱的储运介质具有较高的工作压力及复杂的物化特性,且临界温度在自然温度变化范围内,故当管束式集装箱处于运输和装卸工况时,其介质不断变化的温度和压力对管束式集装箱产生各种物理和化学作用,易使与介质直接接触的气瓶内壁及部分零部件产生腐蚀、裂纹等缺陷。因此,在选择与介质接触的气瓶、端塞、管子、阀门和密封等材料时,不同物化特性的高压液化气体与材料的相容性就显得尤为重要。

3.1 我国安全技术规范

我国TSG R0006—2014《气瓶安全技术监察规程》和GB/T 33145—2016《大容积钢质无缝气瓶》标准中,均对气瓶用材料的力学性能和化学成分做了明确的规定,并基本与国际规范接轨。其中,GB/T 33145—2016对气瓶材料还提出了强度要求:对于盛装氢气、天然气或者甲烷等有致脆性、应力腐蚀倾向气体的钢瓶,其实际抗拉强度不应大于880 MPa,屈强比不应大于0.86,断后伸长率不应小于20%;对于盛装其他非致脆性、非应力腐蚀倾向的钢瓶,其实际抗拉强度不应大于1 060 MPa,屈强比不应大于0.9,断后伸长率不应小于16%。但是,我国的规范和标准中并未针对不同的高压液化气体提出与材料相容性的具体安全技术要求,除此之外,我国技术规范和标准中也并未对管子、阀门、密封等材料与高压液化气体相容性等技术要求作出明确规定。

3.2 国外技术规范

国外的技术规范中,除了对瓶体用材料的化学成分和力学性能做出了明确规定,而且还将管束式集装箱中与介质接触的材料依据其金属或非金属特性,分别对其与介质的相容性提出了明确技术要求和规定。

(1)ISO 11114-1《Gas Cylinders—Compatibility of Cylinder and Valve Materials with Gas Contents—Part 1:Metallic Materials》[6]。

该标准根据高压液化气体不同的物化特性,分别对气瓶、阀门、密封及其零部件等材料提出了明确的技术要求,如表4所示。

表4 高压液化气体与材料的相容性

NS-用于制造无缝和焊接钢瓶的经正火热处理的碳钢;QTS-用于制造无缝钢瓶经淬火和回火处理的合金钢;SS-用于制造无缝和焊接钢瓶以及一些阀体和阀门部件的奥氏体不锈钢;AA-用于制造无缝钢瓶且在ISO 7866中指定的铝合金,ISO 7866中未指定的铝合金材料也可用于制造阀体和阀门;B-用于制造气瓶阀门的铜和铜合金;CS-用于制造气瓶阀体的碳钢;黑色字体表示为在正常工况下的常用材料

(2)ISO 11114-2《Transportable Gas Cylinder—Compatibility of Cylinder and Valve Materials with Gas Contents—Part 2:Non-metallic Materials》[7]。

该标准根据高压液化气体不同的物化特性,对高压液化气体管束式集装箱中采用的非金属密封材料提出了明确的技术要求,如表5所示。

表5 非金属密封材料的选取

通过对管束式集装箱材料选择的国内外技术规范及标准对比,可以看出,在基础数据及标准的细化方面,仍然存在一些不足,值得我国进一步探讨和加强。

4 设计参数的选取

4.1 我国安全技术规范

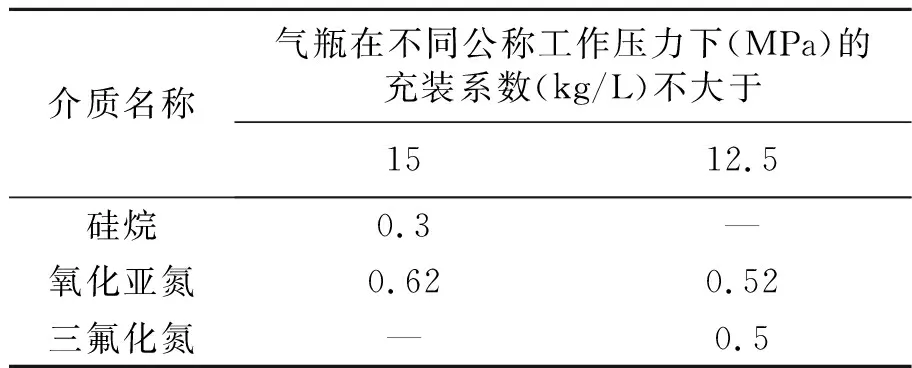

在我国相关安全技术规范标准中,对不同公称工作压力下常用高压液化气体的充装系数做出了明确规定,如表6所示。

表6 高压液化气体充装系数

对于其他高压液化气体的充装系数,计算公式如下:

式中Fr——高压液化气体充装系数,kg/L;

P——气瓶许用压力(绝对),按有关标准的规定,取气瓶的公称工作压力,MPa;

M——气体分子量;

Z——气体在压力P、温度T时的压缩系数;

R——气体常数,MPa·m3/(kmol·K),R=8.314×10-3MPa·m3/(kmol·K);

T——气瓶最高使用温度,K。

4.2 国外安全技术规范

在国外技术规范标准的包装物导则[8]中,给出不同高压液化气体充装系数的计算公式:

式中Ph——气瓶水压试验压力,MPa。

通过对国内外技术规范、标准给出充装系数的指标对比发现,国外IMDG《国际海运危险货物规则》规范中将气瓶的水压试验压力作为计算压力,其水压试验压力为气瓶公称工作压力的1.5倍,将试验压力全部换算为气瓶的公称工作压力,然后同我国TSG R0006—2014《气瓶安全技术监察规程》给出的充装系数进行对比后发现,我国规范给出的充装系数普遍较低。出现这种结果的原因是:IMDG规范中给出的计算公式比TSG R0006—2014中给出的计算公式少了一个气体压缩系数。根据GB/T 33215—2016《气瓶安全泄压装置》附录A可知,不同介质在不同温度和压力下的压缩系数不同,压缩系数在充装系数计算公式中是不可或缺的计算因子。因此,我国TSG R0006—2014给出的充装系数的指标和计算公式在IMDG的基础上得到进一步的优化,更符合实际的工况,也更具有合理性。

5 装卸管路系统设计的技术要求

管路系统的结构设计是高压液化气体管束式集装箱中的核心部分,在管路系统的结构设计中,不仅要充分考虑高压液化气体的理化特性和危险性,还要在装卸时考虑高压液化气体的物理状态,例如:硅烷和三氟化氮装卸状态均为气态;氧化亚氮介质充装时为液态,卸气时为气态。此部分由于为更加细化的部分,故国内外技术规范及相关标准未进行详细的表述,笔者通过对国外相关行业技术调研、产品调研及现场考察结果,做了如下研究:在管子材料的选择上,3种介质均可根据GB/T 14976选择06Cr19Ni10,也可根据ASME SA-182选择 F316和TP316等国外牌号的材料;3种介质的结构设计要求具体介绍如下。

5.1 硅烷管路系统的技术要求

硅烷装卸状态均为气态,因此硅烷的装卸管路设置在管束式集装箱的后仓,如图4所示。由于硅烷介质遇空气会发生自燃,并且硅烷在燃烧时用任何灭火剂都无济于事,装卸管路系统一旦发生泄漏,只能对瓶体采取物理降温的方法,使其避免温度升高而发生瓶体爆炸的危害,考虑到上述原因,在硅烷管束式集装箱前仓的每支气瓶加装一个备用卸气口(见图5),后仓管路系统一旦发生紧急情况,就可以从备用口将硅烷介质移出,避免发生更大危害。

图4 硅烷典型装卸管路系统示意

图5 硅烷典型备用卸气口示意

5.2 氧化亚氮管路系统的技术要求

氧化亚氮介质充装时为液态,卸气时为气态,因此氧化亚氮的装卸管路应分开设置,充装管路设置在管束式集装箱的前仓(如图6所示),卸气管路设置在管束式集装箱的后仓(如图7所示)。同时,管束式集装箱前仓气瓶内部设置竖直向下的内导管(见图8),因为氧化亚氮为强氧化性介质,气瓶材料虽然为金属材料但也属于可燃物,在充装氧化亚氮时,液体进入气瓶时很容易泛起瓶体底部的沉渣,沉渣与瓶壁发生摩擦碰撞可能引起火花,与强氧化剂发生反应易引起气瓶爆炸。因此,竖直向下的气瓶内导管的端部与瓶壁间的距离不宜太远,一般在5~10 mm。另外,氧化亚氮的卸载状态为气态,为避免液态介质一同卸出,后仓气瓶的内部应设置竖直向上的内导管(见图9),其端部与瓶壁的距离一般为15~25 mm,其尺寸较大的原因是避免节流现象的产生。

图6 氧化亚氮充装管路系统典型结构示意

图7 氧化亚氮卸气管路系统典型结构示意

图8 气瓶内部向下内导管典型结构示意

图9 气瓶内部向上内导管典型结构示意

5.3 三氟化氮管路系统的技术要求

三氟化氮介质装卸状态均为气态,因此三氟化氮的装卸管路设置在管束式集装箱的后仓(如图10所示),前仓不设置管路系统。

图10 三氟化氮装卸管路系统典型结构示意

6 管束式集装箱装卸阀门接头型式的技术要求

对于高压液化气体管束式集装箱装卸阀门和进出口接头型式的选取,应根据气瓶的类型、公称工作压力和不同的介质进行选择,如选取不当,会使得高压液化气体发生泄漏污染介质,危及周边环境和生命财产安全。

6.1 我国安全技术规范

在我国的技术规范和标准中,没有针对单一介质对接头型式和设计参数提出对应的技术要求。使得设计人员出现对接头选择没有标准,以及选择存在差异化等问题,存在较大的安全隐患。

6.2 国外技术规范

国外CGA V-1—2005[9]技术规范中,对不同介质的高压液化气体管束式集装箱气瓶装卸阀门进出口接头型式做出了明确的规定,如表7所示。

表7 管束式集装箱装卸阀门进出口接头选取的技术要求

从表7可以看出,针对高压液化气体的物化特性选择不同接头型式的同时,还要根据管束式集装箱气瓶的公称工作压力和气瓶种类综合鉴别选取。另外,CGA规范中不但明确了每种介质的接头型式,而且在后期的TB-9和TB-14中对接头的垫片材料及安装扭矩进行了详细的表述,形成了完整的技术要求,从而奠定了标准的示范性地位。

7 安全泄放装置的设置要求

在我国的安全技术规范中,未涉及根据高压液化气体介质特性设置安全泄放装置的技术要求。

CGA S-1.1[10]技术规范中,依据不同的高压液化气体的物化特性提出了不同的安全泄放装置的设置要求,更大程度上做出了详尽而具体的要求,达到了行业安全的统一要求。从操作层面而言,可执行性更高,具体技术要求见表8[10]。

表8 高压液化气体管束式集装箱安全泄放装置技术要求

8 结语

通过对高压液化气体管束式集装箱关键技术的研究分析可知,我国的技术规范标准往往是基于危化品介质的毒性、爆炸危险性、腐蚀等特性笼统地进行纲领性分类,采取一刀切的思维模式对危化品储运装备的材料选用和设计制造提出技术要求和规定,并未对不同高压液化气体介质的物理化学特性提出有针对性的特殊技术要求,使得在对盛装危特性较复杂介质的储运装备进行材料选用和设计制造时,面临无国家标准可依的窘境。从行业发展角度而言,这种纲领性的表述可能会导致各个企业在执行面上存在差异,从而导致高压液化气体管束式集装箱在产品的安全及可靠性上出现参差不齐的状况。

因此,未来我国在关于高压液化气体管束式集装箱技术规范和标准体系的制修订中,应充分借鉴国外技术规范、标准及相关的行业技术要求,进一步标准化及细节化,及时制定或修订针对不同物理化学特性介质的相关技术规范或技术标准,确保高压液化气体管束式集装箱在材料使用、设计、制造、安全防护、新技术采用等方面拥有统一而明确的规范,并达到或超过国际先进水平,以确保我国高压液化气体管束式集装箱等相关危化品储运装备产品的设计、制造、质量等诸多方面更具国际竞争力,从而实现我国由危化品储运装备制造大国迈入危化品储运装备制造强国的宏伟目标。