基于微小形变测量的旋翼天平高精度测力校准系统

2020-06-17张策汤斌王建强

张策,汤斌,王建强

(航空工业北京长城计量测试技术研究所,北京100095)

0 引言

旋翼天平是完成直升机旋翼气动试验过程中多维气动力准确测量的专测设备,其测量特性直接影响旋翼气动实验数据的准确性[1-2]。因此,旋翼天平作为武器装备实验的专测设备,其校准工作显得尤为重要。由于旋翼天平结构复杂,不易拆卸,多采用原位校准方式,利用旋翼天平原位校准装置进行现场校准[3-4]。旋翼天平原位校准装置的核心是加载结构协同加载,即在旋翼天平受力端准确加载校准载荷。加载结构受力后,承载横梁微小形变,加载点产生空间位移,使得施加的校准力存在误差。结构变形导致的校准力误差直接影响旋翼天平原位校准精度,因此,加载点位移测量是影响旋翼天平原位校准精度的关键因素。

目前,针对微小位移测量,三坐标机等接触式测量方法技术成熟,但随着测量场景复杂化,非接触式测量方法以其无磨损、快速、精确的优势受到测量领域青睐[5]。典型的非接触式测量方法包括激光三角法、机器视觉、电磁测量等。高精度测力校准系统为满足结构及测量精度要求,采用激光三角法实现形变测量,该方法结构简单,测试速度快,测量精度高,可以快速得到加载点位移变化[6-8]。设计立方靶块固定于加载端,激光位移传感器测得立方靶块空间变化,建立数学模型并计算校准力。进行旋翼天平校准力测量实验,验证系统可行性。

1 校准装置形变分析

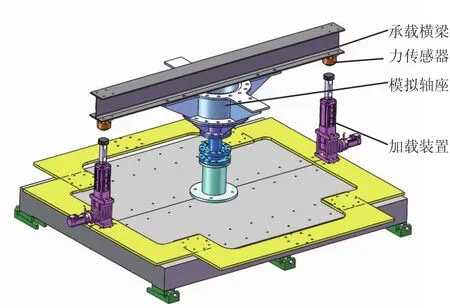

旋翼气动实验,需将旋翼安装在旋翼试验塔轴座上进行多维气动力测试。旋翼天平原位校准装置原理即设计机械加载架与标准力加载装置安装于试验塔轴座,对旋翼天平施加标准力进行校准[9-10]。通过对旋翼试验塔现场测绘,设计搭建旋翼天平原位校准实验装置,如图1所示。标准力加载装置安装有高精度力值传感器,保证校准力准确传递,实现升力、阻力、侧向力等校准力以及俯仰力矩、滚转力矩、扭转力矩等校准力矩加载[11]。承载横梁连接加载装置与模拟轴座,加载装置向承载横梁两端施加载荷,将校准力传递至轴座。理想状态下,高精度力值传感器测得的标准力值即为旋翼天平受到的校准力,但标准力加载引起承载横梁形变,加载点及力的方向变化,为旋翼天平校准力测量造成误差。若要提高校准精度,需分析承载横梁形变对校准力测量带来的影响。

图1 旋翼天平升力原位校准

旋翼天平原位校准实验,承载横梁单侧最大承受20000 N标准力,方向竖直向上,作用在承载横梁端侧。运用ANSYS对承载横梁进行静力学仿真,横梁形变量如图2所示。承载横梁受加载力,横梁中间形变量极小,两端型变量较大,达到8.9 mm。加载点随横梁两端形变方向产生位移,其空间位移主要在图2的Oxy平面,z轴方向位移极小。承载横梁需要将校准力精确传递给试验塔轴座,其在加工及安装过程中具有一定技术要求,但端面的形变会导致校准力加载的大小及方向变化。测量Oxy平面上加载点位移变化才能得到准确的校准力。

2 高精度测力校准系统设计

准确测量校准力,需要找出承载横梁形变给校准力加载造成的影响。加载点因承载横梁形变而发生空间位移,导致校准力大小及方向变化。首先要进行加载点空间位移测量,且该测量不能干扰天平校准。对加载点空间位移采用非接触式测量方式。由以上仿真,承载横梁的空间形变位移在毫米量级,为保证测量精度,采用小量程激光位移传感器。

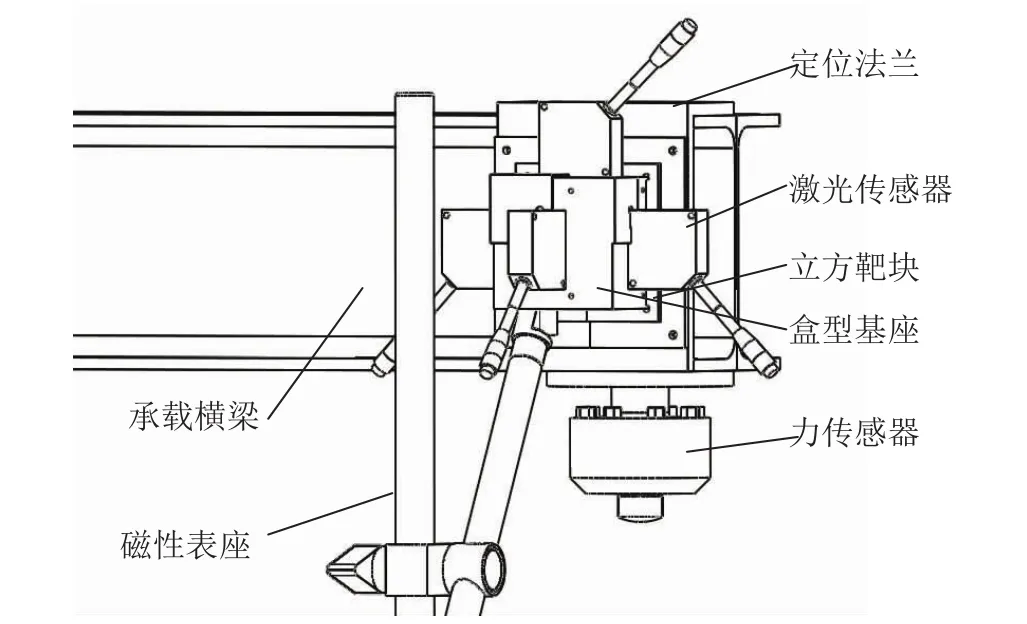

2.1 空间位移测量装置结构设计

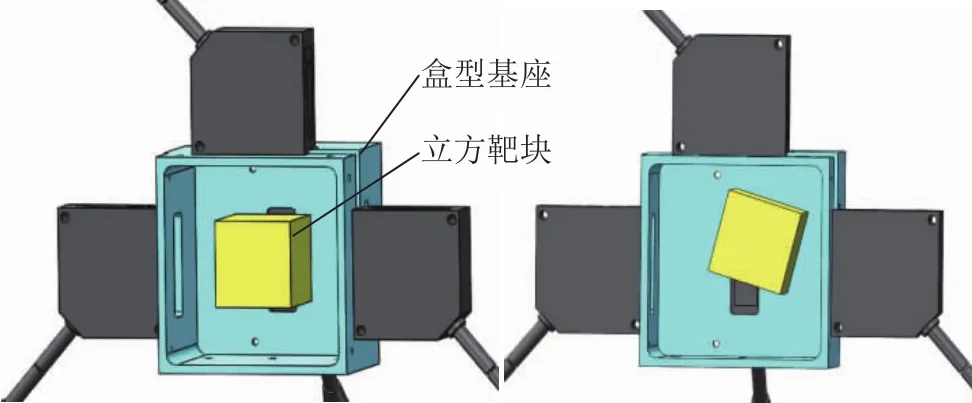

空间位移测量装置主要用来测量加载点空间位移,采用一组激光位移传感器测量加载点微小位移,测量装置安装在承载横梁两端,主要包括激光位移传感器、盒型基座、立方靶块等,如图3。立方靶块为精密机加工成型带安装孔的立方体金属块,通过定位法兰与承载横梁连接,由于加载点空间位移不能直接测量,利用立方靶块间接测量,立方靶块的空间变化可以准确反映出力加载点的空间变化。

图3 空间位移测量装置

立方靶块置于盒型基座内,4个激光位移传感器安装于盒型基座外部,测量立方靶块空间距离。磁性表座将盒型基座固定,形成由4个传感器组成的基准坐标系。盒型基座虽然罩在靶块外部,但并不与其接触,当加载点发生空间位移时,靶块的空间坐标系相对于基准坐标系变化。传感器测量立方靶块空间位置,计算加载点位移变化。

2.2 软件设计

测力校准系统软件部分主要完成传感器数据采集,数据分析计算,结果显示、存储等功能。软件设计基于LabVIEW平台开发,模块化软件设计主要包括串口采集模块,数据分析及显示模块。承载横梁两端安装有8台激光位移传感器,LabVIEW平台通过VISA函数库完成8台传感器的数据实时采集。串口采集模块采集传感器数据,传感器与上位机采用485总线方式实现串口通信。

数据分析模块处理采集的位移数据,得到立方靶块的空间变化。通过所建立的数学模型,计算加载点空间位移变化,计算校准力,将测量结果实时显示。显示界面如图4所示。

图4 测量系统界面

3 数学模型分析

3.1 位移测量模型分析

旋翼天平原位校准过程中,立方靶块随校准力加载产生空间位移,其空间变化如图5所示。立方靶块固定在承载横梁末端,随加载点一同发生空间变化。加载过程中,立方靶块中心点变化可等效为加载点变化。传感器空间位置不变,靶块空间变化,测量立方靶块的空间位置变化,计算加载过程中靶块中心点位移。

由仿真可知,承载横梁两端在竖直方向发生较大形变,建立坐标系Oxyz,加载点在Oxy面上发生位移,在z轴方向无位移。平行于Oxy面安装3个传感器,测量立方靶块中心点在该面的位移;1个传感器垂直于Oxy面安装,测量靶块z轴方向位移。

图5 立方靶块位移变化

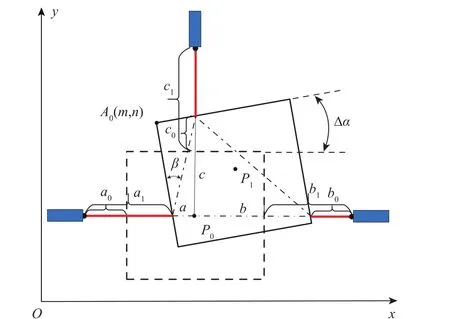

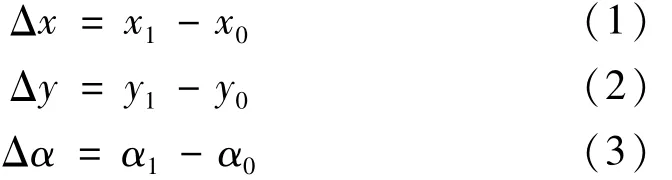

为计算立方靶块中心点在Oxy面的位移量,建立数学模型如图6所示,固定3个激光位移传感器,对立方靶块进行测量。

图6 立方靶块位移分析

立方靶块在加载过程中相对位置发生变化,其在Oxy面上投影由虚线方块变为实线方块,原中心点坐标为 P0(x0,y0),变化后中心点坐标为 P1(x1,y1),投影方块与x轴夹角变化前后分别为α0,α1。立方靶块空间位移可用M(Δx,Δy,Δα)表示,则有

加载前传感器测量距离分别为a0,b0,c0;加载后距离为a1,b1,c1。原中心点P0到传感器激光打在立方靶块对应面的距离分别a,b,c。立方靶块边长为l,立方靶块变化后的一个顶点坐标A0(m,n),根据图6中几何关系,有

立方靶块中心点空间变化即为加载点位移变化,可用 M(Δx,Δy,Δα)表示。

3.2 校准力分析

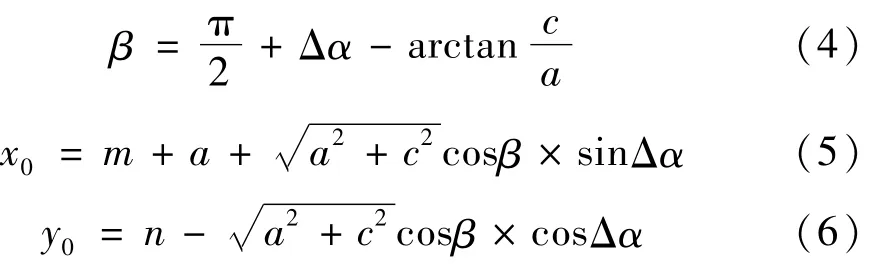

旋翼天平原位校准装置加载点发生空间位移变化,根据位移变化M(Δx,Δy,Δα),计算校准力。校准力加载方向垂直于承载横梁底面,横梁端侧向上线性弯曲,如图7。

图7 承载横梁受力模型

力加载装置对承载横梁施加竖直向上升力F1,力加载点到中心距离为L。加载装置上力传感器测得力值为承载横梁无变形时的理想力值。此时,校准力为Fc,力矩Mc,则有

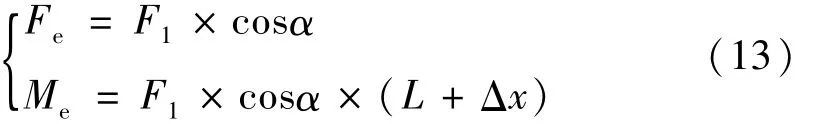

加载过程中,承载横梁发生形变,其对模拟轴座作用的力及力矩变化。本文研究的旋翼天平高精度测力校准系统基于加载点空间位移变化 M(Δx,Δy,Δα)。由受力模型,等效力为Fe,力矩Me,则有

4 校准力测量实验

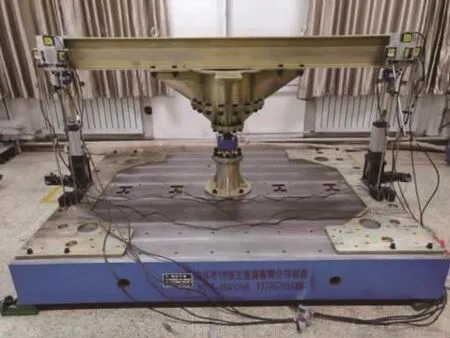

搭建旋翼天平原位校准实验装置,如图8所示,进行校准力测量。空间位移测量装置安装在承载横梁两端,一端有4个激光位移传感器,3个用来测量立方靶块在Oxy面的变化,1个用在验证z轴方向是否有变化,传感器误差为0.1%F.S.。该实验可以测量校准力,校准扭矩可以由校准力计算得到。

图8 升力加载模拟实验

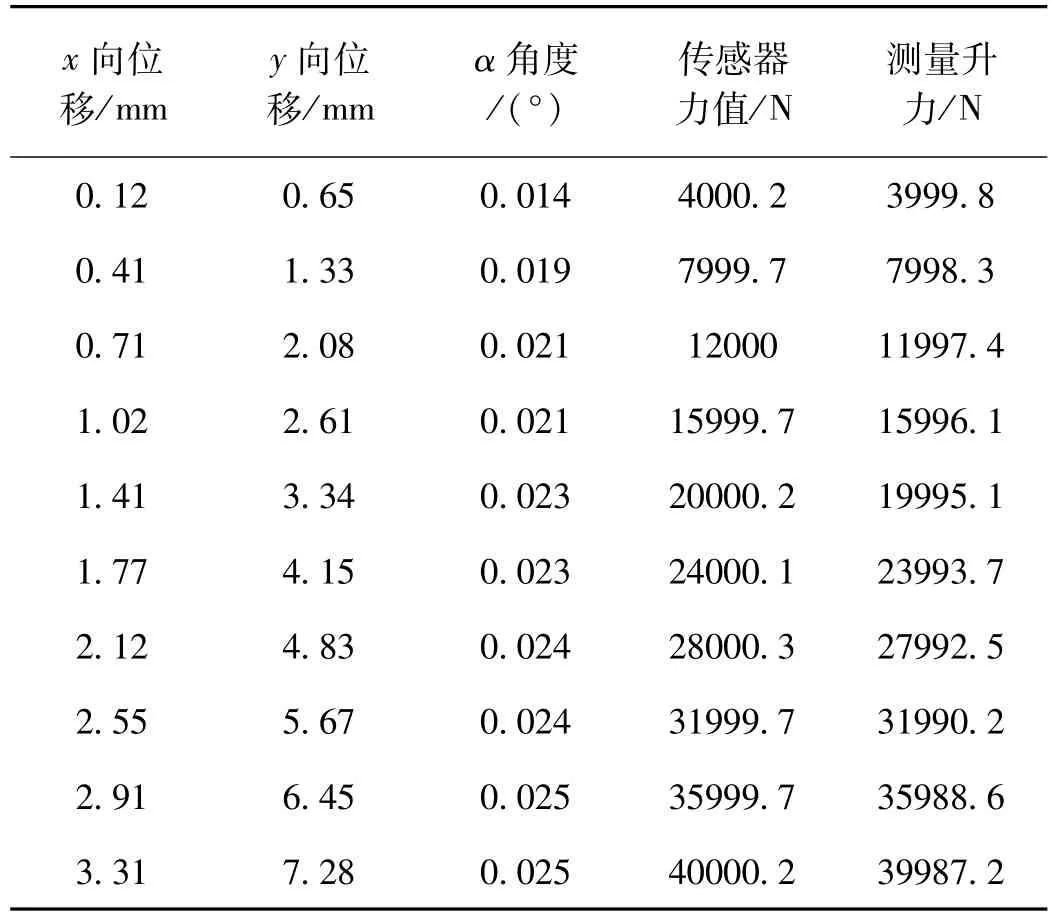

以升力校准为例,承载横梁两端力加载装置协同加载,升力从0 N逐渐加到40000 N,均匀选取10组测量数据记录如表1。z轴位移变化在0.02~0.06 mm之间,该轴的形变可忽略。

表1 升力测量实验

表1中记载了升力测量实验中加载点的位移数据、传感器力值及升力测量值。旋翼天平原位校准过程中,如不进行校准力测量,将传感器力值直接作为标准值会引入误差。

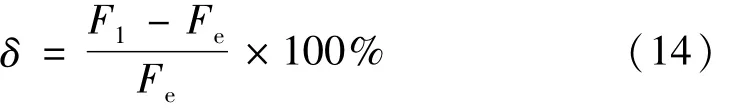

误差主要由承载横梁形变导致,为研究测力校准系统对校准力加载准确度的影响,将传感器力值与系统测量值的差值作为绝对误差,计算相对误差,则有

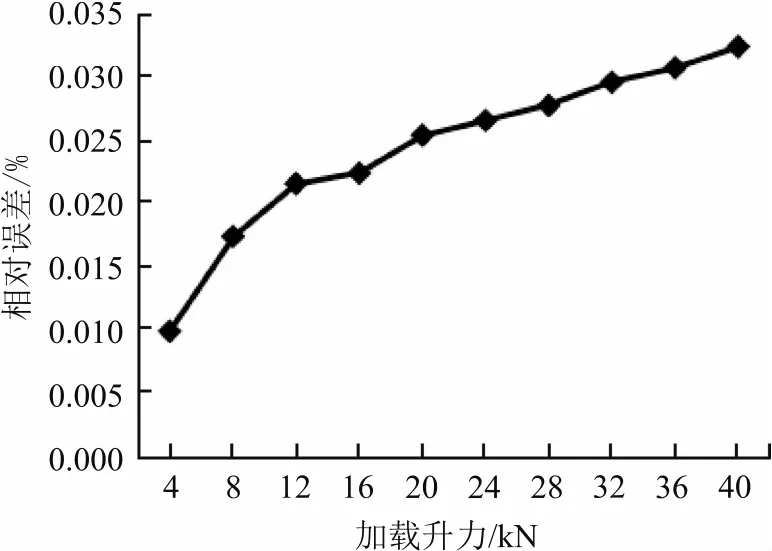

力传感器力值F1,测力校准系统测得升力Fe,相对误差δ随升力加载变化如图9。随着升力不断加载,承载横梁形变加大,相对误差增大。当升力达到40 kN时,相对误差为0.033%,测力校准系统为本次实验加载最高提升0.033%的准确度。该准确度针对本次实验,而旋翼天平原位校准现场升力满量程加载会导致更大的形变,绝对误差扩大,测量校准系统对准确度提升更明显。

图9 升力加载相对误差变化图

在力矩校准中,承载横梁一端承受压力,另一端承受反向压力,由于力距不变,力矩的准确度提升与升力一致。

5 结论

旋翼天平原位校准过程中,承载横梁结构形变为校准力加载引入误差。设计高精度测力校准系统,该系统通测量加载点微小位移变化,计算校准力值。通过实验,得到以下结论:

1)承载横梁两端形变符合理论分析,其形变为校准力加载引入误差,加载力值越大,相对误差越大。

2)该系统可以测量力加载点位移,实验中校准力加载准确度提升0.033%,如果满量程加载准确度提升更高。

3)旋翼天平校准装置设计合理,结构稳定,校准力因结构形变造成的误差可以修正。

4)文中微小位移测量方法可行,空间位移测量装置可应用于测量领域。