多光谱表面温度计信号调理电路设计及环境适应性研究

2020-06-17金振涛杨永军张学聪李丹温悦

金振涛,杨永军,张学聪,李丹,温悦

(航空工业北京长城计量测试技术研究所,北京100095)

0 引言

多光谱辐射测温是利用多个光谱得到测量信息,经过数据处理得到目标的真实温度[1]。多光谱表面温度计在发动机和重型燃机热端表面温度测量中,能够克服目标发射率不确定、背景环境复杂等不利因素,可以在不接触目标物体的情况下较为准确地测量出其表面温度[2],这对于工作中的发动机温度测量非常重要。

随着第五代战机的发展,对航空发动机的温度测量提出了越来越高的要求[3]。早在1964年英国的RR公司就开始了燃气涡轮叶片的温度测量,提出了一套基于光学的多光谱测温方法,随后研究了发射率修正、信号处理、数据处理等问题,形成了产品,测温范围为550~1400℃,误差为±6℃[2];英国的Land公司生产的FP11型多光谱测温仪测温范围达到了600~1300℃,测温误差为±2℃[4]。国内许多的研究机构也开展了多光谱辐射测温的研究,哈尔滨工业大学的冯池、高山等人研究了多光谱辐射测温仪在高温恶劣环境下的应用,并对涡轮叶片温度进行了测量,温度测量范围为800~1400℃,误差小于7℃[5]。然而,由于背景环境温差大、湿度不确定和电磁干扰等不利因素影响[6],给多光谱测温系统中的微弱信号处理带来很多困难,这也是制约多光谱辐射测温仪发展、影响其测温范围和测温准确性的重要因素。

航空工业计量所在国家重大仪器专项“高温温度、压力、振动传感器开发与应用”的项目中,承担了多光谱表面温度计、蓝宝石光纤压力传感器设计等任务,主要应用方向为航空发动机叶片和重型燃气机表面温度测量。其中在多光谱辐射测温表面温度计设计和研制过程中,对信号调理电路进行了多项改进设计,研究了在不同环境状态下微弱信号处理电路的设计及电路板处理方法。结果表明,在800~2050℃的温度范围内,所设计的多光谱表面温度计传感器系统测量误差小于1%,具有一定的环境适应能力,满足设计要求。

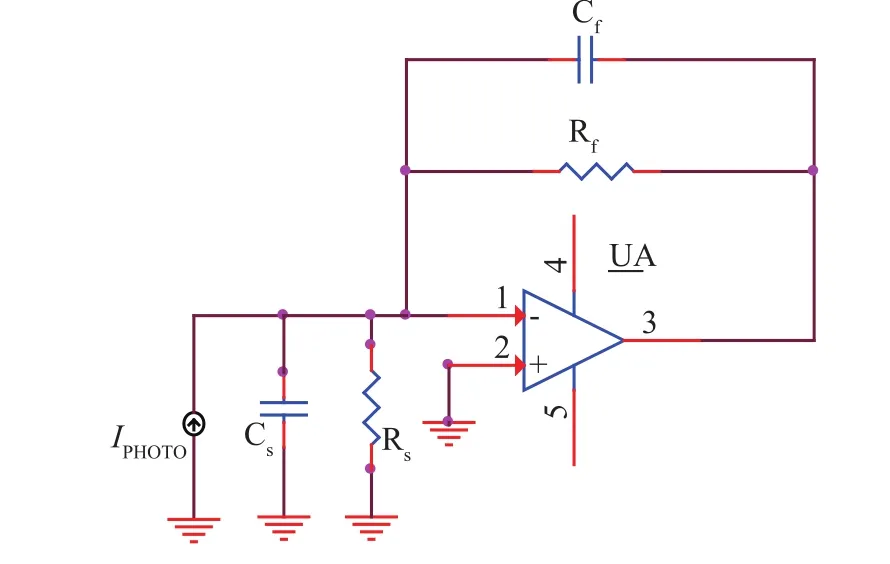

1 多光谱高温表面温度计测量原理

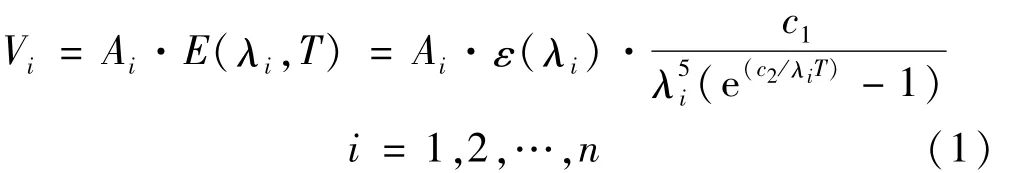

多光谱测温方法可以利用多个波长下的测量数据,通过合适的数学模型和数据处理方法,将被测目标的真实温度解算出来,得到比常规辐射测温仪器更为准确的结果[7]。假设多光谱温度计有n个通道,第i个通道感受的高温目标的辐射出射度为E(λi,T),根据普朗克公式得到各通道探测器的输出信号为

式中:Ai为与仪器有关的常数,一般通过标定获得;ε(λi)为被测目标在i通道波长λi下的发射率;T为温度值;c1,c2分别为第一,第二辐射常数,c1=3.7418×10-16W·m2,c2=1.4388×10-2mK。通过增加发射率约束条件,即 ε(λi,T)~f(a1,a2,…,am,λi),利用式(1)即可解出目标温度T。其中,a1,a2,…,am是关于波长λi方程的参数,m<n。

多光谱高温表面传感器结构原理如图1所示,光学探头接收被测目标的热辐射,经光纤传输至分光系统分成若干通道,各自经光电转换、信号调理后由式(1)组成的方程解算出温度。

图1 多光谱高温表面传感器结构原理框图

2 信号放大调理电路设计

2.1 光电探测器选型及参数影响

多光谱表面温度传感器采用近红外4波段的测温系统,目前,适用于1~2μm近红外波段的光电探测器有锗(Ge)型和铟镓砷(InGaAs)型探测器。锗探测器的光谱响应度与铟镓砷探测器相近,光敏面和响应率也近似。探测器的参数主要有分流电阻、分流电容和噪声功率[8],考虑到探测器的参数会直接影响到前置放大器输入噪声大小,故为此比较了锗探测器和铟镓砷探测器产品的内部参数,如表1所示。

表1 常用光电探测器的典型性能参数

探测器分流电阻会随着环境温度的变化发生变化,如果环境温度上升10℃,那么分流电阻会减小一半甚至更多,放大器的失调电压会作用于该分流电阻上,产生一个误差电流,增加噪声增益,导致的输入误差可表示为

式中:Vos为放大电路放大器的失调电压;Rs为探测器的分流电阻。

由式(2)可知,如果探测器分流电阻太小,环境温度不稳定,那么探测器输出就不稳定,将使放大器引入很大的输入误差;分流电容主要对放大器的稳定性和带宽产生影响,根据探测器容值大小,设计合理的前置放大电路可以减小该参数的影响;由表1可知两种探测器在噪声功率上差异不大。综上,选择铟镓砷探测器可以减小信号放大时输入噪声的影响。

2.2 前置放大调理电路设计和噪声分析

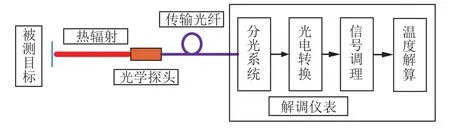

选用的探测器为光伏型,输出为电流信号,一般应用跨阻放大电路对小信号进行放大[9]。光电探测器可等效为恒流源、分流电容和分流电阻的组合,设计原理如图2所示。

图2 跨阻放大电路原理

如果只是在运用放大器负端和输出端跨接上电阻,会造成不稳定性错误,而且运放输入端的电容越大,运放越趋于不稳定,因为光电探测器等效电容很大,如果没有反馈电容,电路的输出是不稳定的,容易发生振铃现象。保证光电探测器电路稳定性的关键是增加反馈电容,在反馈系数中增加一个零点。反馈电容的大小由光电探测器、反馈电阻和频率共同决定。该跨阻放大电路的增益和信号带宽频率如式(3)和式(4)所示。

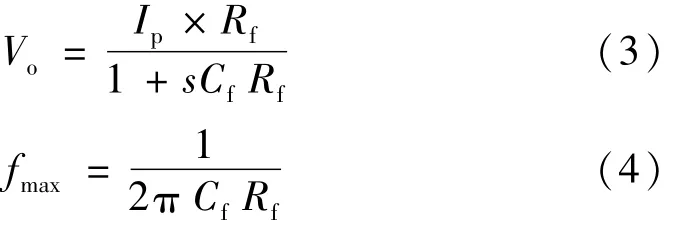

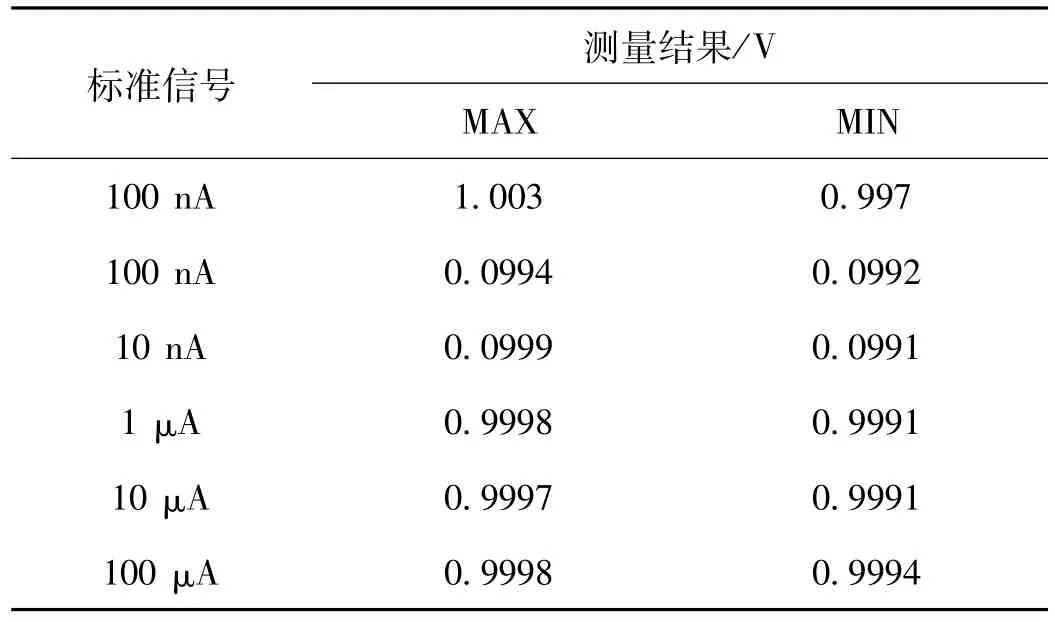

式中:Vo为输出电压;Ip为探测器输出电流;Rf为反馈电阻;Cf为反馈电容;fmax为电路可响应的最大信号频率。

前置放大电路的主要输出噪声来源于反馈电阻和放大器的输入电压产生的噪声,分别由式(5)和式(6)表示。

式中:k为玻尔兹曼常数;fx为信号的频率;Cs为分流电容;Vi为放大器的输入噪声;Ci为放大器的输入电容。

根据式(5)和式(6),放大器的输入电压噪声和其自参数有关,当选择好放大器后,前置放大电路的主要噪声来源为反馈电阻,故选择温漂系数小、准确性高的反馈电阻。反馈电容根据探测器分流电容、放大器的输入电容和信号的频率选择容值,同时要求稳定性能好,这样有利于降低前置放大电路的噪声影响。

2.3 电路设计及元器件选型

根据普朗克定律,结合光学系统参数计算,探测器接收到光能量转换为输出的电流信号大小约为10 nA至10μA。在这么宽的量程范围内,靠一个放大倍数是无法覆盖整个量程的。所以放大电路将整个电流信号输出放大范围分为四个量程,放大倍数分别为107,106,105,104,将微弱的电流信号放大至采集电路能够识别的区间。

各量程之间需要自动切换,一般情况下是使用DSP控制多路模拟开关或继电器切换不同的反馈电阻,但是这些方法会引起多种误差,造成电路不稳定甚至错误,例如模拟开关会引起电压和温度相关的增益误差,漏电流会引起失调误差。为了避免上述误差和错误,在本设计中,创造性地应用了开尔文开关技术,方法是在各增益选择环路中引入两个开关,一个用于将跨阻和运放输出连接到反馈网络,另一个用于反馈网络输出连接到下游元件,信号放大调理电路的工作原理如图3所示。

图3 信号放大调理电路原理图

结合原理图,用式(7)~式(9)可推导开尔文开关如何消除通道间导通电阻。

式中:Vout为第一放大器输出;Rsw为开关电阻;V1为节点中心电压。

通过公式推导发现,虽然这种技术方法需要使用的开关数量加倍,但中心节点的电压不再与开关相关,而是取决于通过所选电阻的电流。该方法消除了模拟开关带来的导通电阻的问题,在不同增益选择环路中引入两个开关,一个用于将反馈电阻输出连接到反馈网络,另一个用于将反馈网络输出连接到下游元件。这种技术使用开关的数量加倍,但是中心节点电压不再与开关相关,而是仅取决于通过所选电阻的电流。而开关(SW1和SW2)之间仅有很小的输出阻抗,如果放大器驱动高阻抗负载,则其误差贡献可忽略不计,能达到很好的放大效果。电流信号在被反馈电路放大之后,经过低通滤波减少了高频噪声,再应用电压跟随器对输出信号进行差分转换,使得放大倍数翻倍,提高了ADC采集的驱动能力。

放大10 nA级的信号且放大倍数为107时,应该使用的反馈电阻为5 MΩ,但是电阻大噪声也大,为了降低噪声,增加信号带宽,采用T网络电阻反馈网络,利用了500 kΩ,1 kΩ和110Ω组合T网络方式实现了107倍数的放大,电阻的温漂系数分别为25×10-6,5×10-6,1×10-6/℃,反馈电容为0.5 pF;放大100 nA级的电流信号时,使用反馈电阻也为500 kΩ,温漂系数为25×10-6/℃,反馈电容为1 pF;放大1μA级电流信号时,放大倍数为105,使用反馈电阻为50 kΩ,温漂系数为25×10-6/℃,反馈电容3.3 pF;放大10μA级电流信号时,放大倍数为104,使用反馈电阻5 kΩ,反馈电容10 pF。为了保证放大的准确性,选择电阻的误差优于0.1%。这样选择的反馈电阻覆盖了探测器输出的全部信号范围,精度和温漂带来的噪声影响几乎可以忽略不计。同时根据式(4)可知,在每个量程内满足放大的信号频率在15 kHz以上的要求。

2.4 输入保护环设计

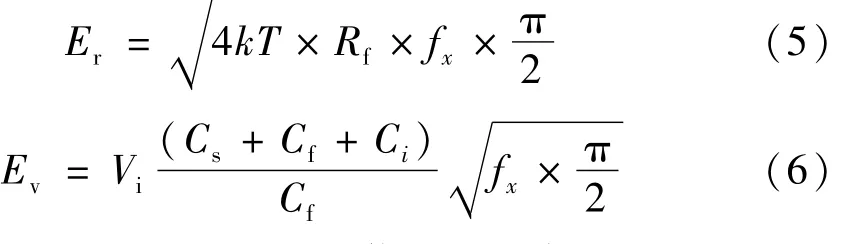

输入微弱电流信号,很容易受到来自电路板上的漏电流和电磁干扰。为了防止输入信号受到干扰,在电路板上设计了保护环,减少电路板电磁和漏电流影响。其设计原理是在输入端子和输入走线外围,用保护环将其保护起来,达到防止漏电流干扰的目的。PCB设计的制板中,其设计思路的示意图如图4所示。

图4 输入保护示意图

图4 中,A点是探测器电流输入端,在整个电流输入的回路中,用0.127 mm宽的裸露的铜皮将输入端及走线包围起来,裸露的铜线和地相连,这种工艺设计能将电路板上的漏电流隔离,避免了信号干扰。

2.5 环境适应性电路工艺加工设计

在频率不是很高的情况下,采用普通的FR4的电路板材即可,但是微弱电路信号,例如nA级的信号,如果电路板材不经过挑选直接使用,那么将在电路板上产生漏电流,这对于输入信号的干扰将是致命的。FR4的板材的阻抗一般在1011~1015Ω左右,如果是±5 V甚至幅值更高的电源,将在电路板上产生高达0.1 nA的干扰电流,如果在高温高湿的环境下,这种干扰电流将进一步扩大,这对于探测器的信号测量显然是不利的,为了保证电路板产生的干扰信号不影响到输入信号,必须采用阻抗更大的板材,采用阻抗为1015~1018Ω的特氟龙板材为更好的选择,噪声电流信号远远低于输入的信号,几乎不会产生影响。为了提高电路导电率,电路板焊接采用回流焊或者波峰焊的方法,采用导电率更高的SAC305锡浆进行焊接,避免人工焊接带来的误差。

测量发动机叶片温度时,污染物较多,例如油污等,对微弱信号处理带来了很大的困难,为此有必要对电路板进行三防涂覆。涂覆之前需要在微波清洗机中对焊接好的电路板进行3 h以上的清洗,清除助焊剂等一些微小的颗粒物,保证电路板的洁净度。在电路板表面喷涂上0.5 mm厚的聚对二甲苯三防漆,保证喷涂厚度均匀,但不影响电路连接导通等功能。光学系统和电路系统被封装在铁盒中,光纤光路输入线和电路输入输出线用防水接头连接,盒子和盒身用防水密封圈进行密封。

3 标定和环境适应性试验

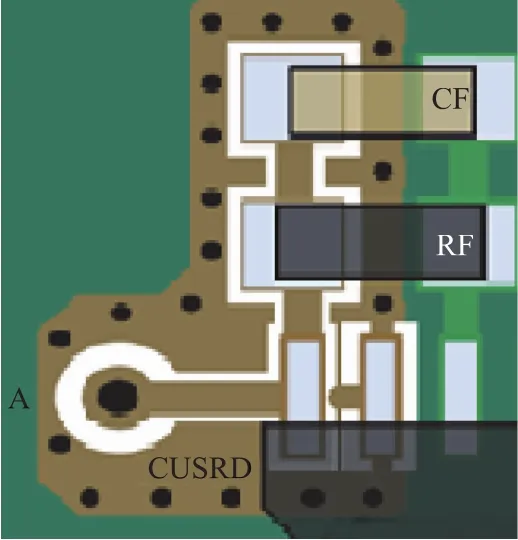

3.1 信号放大调理电路试验验证

使用标准信号源对微弱信号放大电路准确性和稳定性进行考核。使用KEITHLEY6221提供标准信号100 nA,对其分别放大 107和 106倍;提供标准信号0.010,1,10,100μA,对该系列信号则分别放大107,106,105和104倍。使用Agilent2901A数表分别对这些标准信号进行了长达近4 h的连续监测,监测数据的最大最小值如表2所示。

表2 不同放大倍数的标准信号测试结果

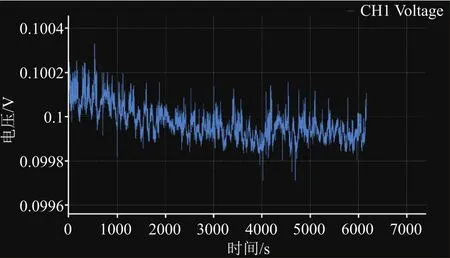

将10 nA放大107倍,监测近3 h放大后的电压值随时间变化如图5所示,从图表中可以看出,在近3 h的测试中,放大后的信号波动为0.1‰,稳定性非常好。放大倍数为107时,输入0 nA至放大电路,其输出为0.2 mV,对其进行0输入补偿,计算放大倍数的相对误差,均在0.3‰内,说明放大微弱信号具有很高的准确性,这对于1%的测温误差要求可以忽略不计。

图5 标准信号放大效果

3.2 静态温度校准试验和环境试验

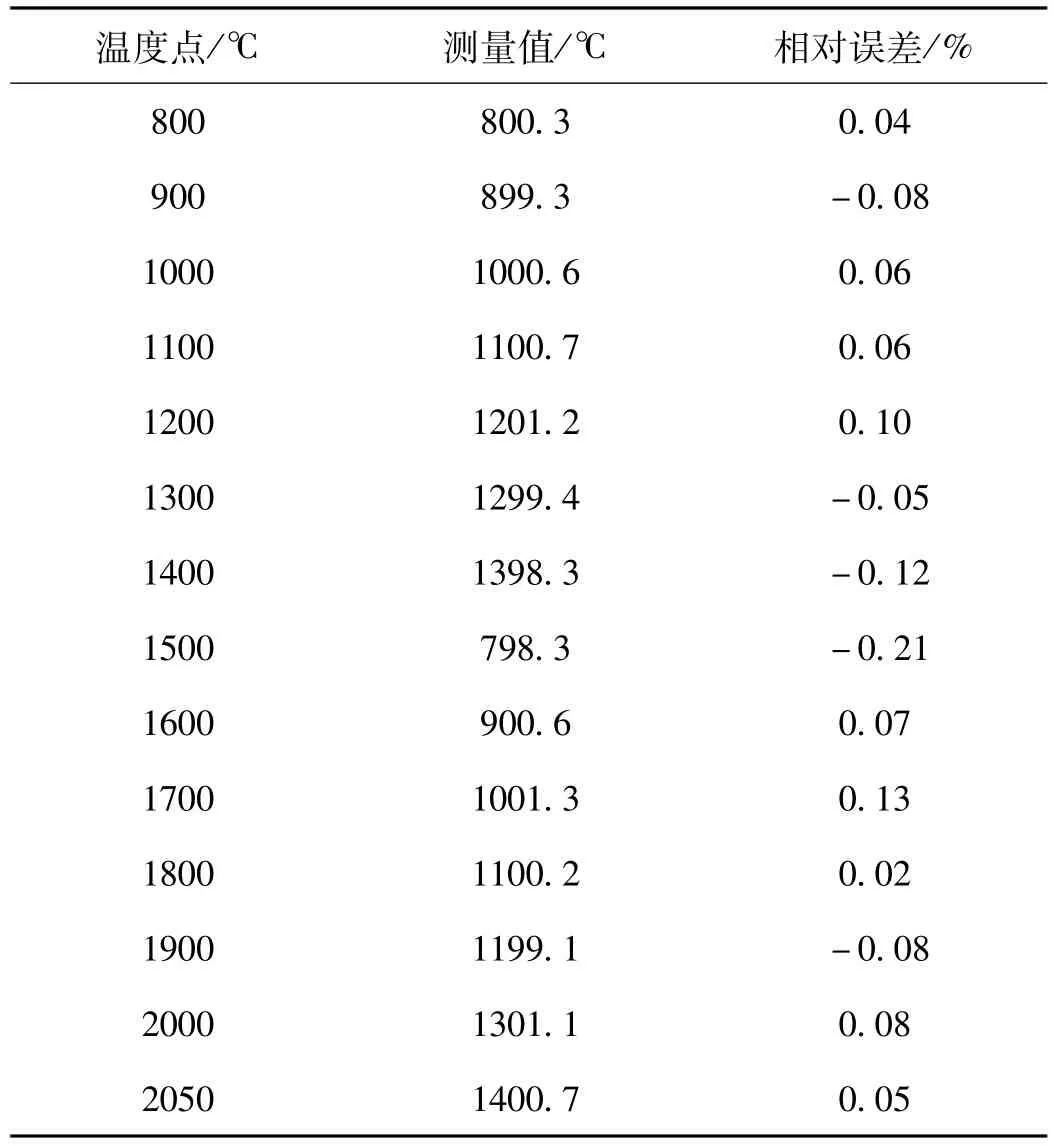

使用多光谱方法建立测温方程组,利用矩阵奇异值分解方法对方程组进行求解。使用黑体辐射源对系统的测温准确度指标进行验证,试验如图6(a)所示。将黑体辐射源调整至800~2050℃之间的整百度点和上限值,使用多光谱测温系统对黑体辐射源进行测试,读取输出的温度值,与黑体辐射源的证书值进行对比,得到的结果如表3所示。

表3 静态温度校准结果

从表3中可看出,在各个温度点校准得到的数据与标准值相比相对误差的绝对值均不大于0.3%,优于设计指标,说明能够准确地测量温度值。

为了验证多光谱表面温度计的环境适应性,对多光谱表面温度计进行了高低温贮存试验和湿热贮存试验,试验如图6(b)和 6(c)所示。

将多光谱表面温度计在低温贮存条件为-30℃的环境试验箱中放置24 h,在高温贮存条件为70℃的环境试验箱中放置24 h,湿热贮存环境湿度为95%,温度在30~60℃间循环变化,每2 h为一个周期,贮存24 h。每一次环境试验后,选取了设计极限温度点和量程切换的温度点依次进行测试,选取的温度点为800,1000,1400,2050℃,测试后的数据如表 4所示。

图6 多光谱辐射表面温度计黑体测试和环境试验

表4 环境适应性测试结果

从表4中可以看出,高低温贮存对于多光谱表面温度传感器几乎没有影响,同时也说明信号调理电路对于高低温环境具有较好的适应性。湿热环境对于多光谱表面温度计的影响稍微大一些,后期检查中,发现固定盒子的发黑螺钉有生锈的现象,说明还是有水蒸气进入了盒中,但是电路依然正常工作,并且能够满足设计要求,说明电路三防工艺发挥了作用。

4 结论

本文主要介绍了多光谱表面温度计中多量程微弱信号调理电路设计方法,通过黑体的校准测试试验表明,传感器的系统测温范围达到了800~2050℃,测量误差小于0.3%,说明了设计的电路能够精准放大微弱的探测器输出信号。为了满足项目环境适应性的要求,通过电路元器件参数的设计和选型,增强了信号处理系统对于高低温环境的适应性,通过电路板的三防处理及光电整体封装处理,提升了信号处理系统在湿热环境中的适应能力。最后,对传感器整体进行了环境适应性试验并通过了考核,这些试验为多光谱表面温度计传感器能够应用于航空发动机的叶片温度测量提供了有力支撑。