石墨化炉分体式炉盖结构设计及其优化

2020-06-17陈彬斌

陈彬斌,刘 兵

(贵阳铝镁设计研究院有限公司,贵州 贵阳 550081)

0 引 言

石墨化炉炉盖是在石墨化炉工作过程中用于收集高温烟气(200 ℃~300 ℃,含有SO2、粉尘等污染物)并将烟气排放到厂房主烟道的专用设备。目前,石墨化炉炉盖的结构分为一体式或分体式,一体式炉盖是一个整体结构,因此在安装或拆卸时只需要吊运一次,通过与专有的炉盖天车配合,还可以实现炉盖的自动化安装和拆卸。但随着近年来石墨化炉产能的扩大,所需炉盖的尺寸也越来越大,一体式炉盖在结构设计时为保证吊运过程中的强度和刚度要求,需要耗费更多的钢材,并且随着尺寸的增大,吊运的难度也随之增加。分体式炉盖采用分节结构,一般分为2~3节,安装时各节炉盖相互组装构成炉盖整体,使用厂房的普通天车吊钩就可以进行单节炉盖的安装和拆卸,具有结构轻便、投资小的优点。本文将对分体式炉盖的结构进行设计和优化,并基于SOLIDWORKS对炉盖主体框架钢结构在吊运过程中的强度和刚度进行有限元模拟校核。

1 结构设计与优化

1.1 分体式炉盖的组成

以国内某项目设计的炉盖整体尺寸30×6 m(长×宽)为例,从结构分节的经济性和安装、拆卸过程中的便捷性综合考虑,将其分成2节,见图1。每一节炉盖均由主体框架、面板、防爆口、快开口、排烟管等部件组成。该炉盖的排烟管设置在侧部,快开口安装在炉盖的排烟侧,防爆口安装在炉盖的背排烟侧。每一节炉盖均对称设置4个吊耳,通过钢丝绳和厂房普通天车吊钩就能对其进行吊运、安装和拆卸。相邻两节炉盖之间通过槽钢扣合结构来实现密封,见图2。安装时先装2#炉盖再装1#炉盖,拆卸时先拆1#炉盖再拆2#炉盖。

图1 分体式炉盖的组成

图2 槽钢扣合结构

1.2 结构优化

1.2.1 安全泄放结构

在炉盖工作工程中,石墨化炉产生的烟气会在炉盖内部富集并通过排烟管进入厂房的工艺主烟道,当烟气流通出现异常时,由于烟气的不断富集,会在炉盖内部形成局部的蹩压,当压力超过炉盖所能承受的范围时会破坏炉盖结构并发生安全事故。因此,在炉盖排烟侧设置快开口,在炉盖背排烟侧设置防爆口。如果现场工人发现炉盖排烟异常时,可以手动打开快开口,使蹩压富集的烟气快速逸散,避免安全事故的发生。如果炉盖排放烟气异常且未被及时发现,当炉盖内部压力达到防爆口预设定的爆破压力时,防爆口上的隔板会自动破开,使蹩压富集的烟气通过防爆口快速逸散,避免安全事故的发生。快开口和防爆口的双保险安全泄放结构能尽可能的保障炉盖在工作过程中的安全。

1.2.2 排烟管部件

排烟管部件由支管、总管、蝶阀、软连接、封嘴、把手、挂钩和支撑结构等组成,见图3。2个支管分别插入到炉盖中,使炉盖内部的烟气能够就近通过支管流向总管,可以调节2个支管上的蝶阀,平衡气压,使烟气的流通效果更好。总管下端是软连接和封嘴,当炉盖工作结束后,工作人员可以利用把手将封嘴挂在主管的挂钩上,避免在炉盖吊运过程中封嘴的晃动和对软连接造成的损伤。炉盖安装到位后,工作人员将封嘴从挂钩上取下,与工艺主烟道连通。排烟管与工艺主烟道的连接通常采用法兰或是软连接捆绑结构,操作繁琐。这里采用水封结构,见图4。其可以实现封嘴和主烟道的快速连接和密封,简化了工作人员的操作。同时,软连接的存在可以弥补炉盖安装过程中产生的位置偏差。

1.2.3 炉盖结构优化

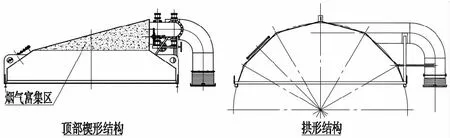

传统的炉盖横截面通常采用拱形结构,但是集烟效果不是很好,而本文设计了一种顶部楔形结构,见图5。这种顶部楔形结构可以使烟气能够更好地向顶部富集,同时因为排烟管设置在楔形结构的“竖直边”上,富集的烟气能够更好地向外排出,能够优化炉盖的集烟和排烟效果。

图3 排烟管部件的组成

图4 封嘴与工艺主烟道的水封结构示意图

图5 横截面结构比较

1.2.4 面板的安装方式

在炉盖框架外表面安装面板是为了实现炉盖内部的封闭,以便更好的集烟和排烟。通常采用焊接的方式来安装面板,面板材料为普通碳钢,厚度为2 mm。因此在焊接时,面板会容易出现焊损、焊穿、变形大等问题。且在炉盖使用过程中,因受到烟气的腐蚀,面板容易损坏,不仅影响集烟和排烟效果,外观也很难看。本文的炉盖面板材料采用不锈钢,通过铆接将面板固定在框架上,然后在面板与框架的缝隙处填充耐高温密封胶。既能保证炉盖的封闭性,又能增加面板的使用寿命和美观性。

2 炉盖框架的有限元模拟

为了保证炉盖在吊运过程中的强度和刚度,同时尽可能优化钢材的用量,下面将通过SOLIDWORKS软件对本文中设计的炉盖框架结构进行有限元模拟校核。

首先是建立炉盖框架的三维模型,为了简化计算模型,在计算时去掉不受力的不锈钢面板。在四个吊耳位置添加固定约束,模拟通过四个吊点对炉盖进行吊运的工况。对炉盖整体添加竖直向下的重力,在炉盖框架侧面的角钢上添加排烟管支撑对其作用的压力,见图6。通过有限元模拟,炉盖在吊运过程中的应力分布和变形分布见图7、图8。

图6 炉盖框架模型

图7 炉盖框架的应力分布

图8 炉盖框架的变形分布

从图7可以看到,在炉盖吊运过程中,应力分布基本上都不大于60 Mpa,最大应力116 Mpa的位置在吊耳与框架的焊接接头部位,小于130 Mpa,且小于188 Mpa(0.8倍Q235B的屈服强度,0.8为焊接安全系数)。从图8可以看到,炉盖最大变形的位置处于中部,且是向下变形,最大的变形量为10.1 mm,相对于炉盖框架长度方向的尺寸150 000 mm,挠度变形小于1/1 000。因此,从上述模拟结果可知,设计的炉盖框架在整体吊运过程中的强度和刚度是满足要求的。并且通过比较分体式炉盖和一体式炉盖的框架重量发现,对于30 m×6 m(长×宽)的炉盖框架,分体式炉盖的总重量比一体式炉盖的总重量减轻约30 %~40 %。

3 结 语

该文介绍了分体式炉盖的特点和组成,并对炉盖的安全泄放结构、排烟管部件、横截面结构、面板的安装方式等方面进行了优化设计,使炉盖的使用更加安全、可靠、高效。利用SOLIDWORKS软件对炉盖框架进行了有限元模拟校核,在保证炉盖吊运过程中强度和刚度的要求下,分体式炉盖框架的钢材用量会比一体式炉盖减少30 %~40 %。随着石墨化炉产能和规格的日益增大,分体式炉盖结构轻便、投资小的优势会愈加明显,更能受到用户的青睐。