南海莺歌海盆地中深层高温高压水平井钻井关键技术

2020-06-17李炎军张万栋杨玉豪

吴 江, 李炎军, 张万栋, 杨玉豪

(中海石油(中国)有限公司湛江分公司,广东湛江 524057)

南海莺歌海盆地中深层天然气探明储量较大,但开发中深层气田时面临高温(温度约150 ℃)、高压(压力系数 1.91~1.96)、高含 CO2气体(CO2含量12.5%~52.1%)、压力窗口窄等不利条件,采用水平井开发该类气田具有高投入、高风险的特点,且配套技术不成熟,只能采用直井或难度相对较小的定向井(井斜角20°~42°),使莺歌海盆地高温高压气田的产能受到很大限制。国内外采用水平井开发海上高温高压气田的案例很少,可供借鉴的实践经验也非常少。为了提高莺歌海盆地中深层高温高压气田的开发效益,必须研究应用高温高压水平井钻井技术。为此,在分析高温高压开发井钻井技术难点的基础上,从保障钻井安全和提高钻井时效方面进行攻关研究,在井身结构设计、高温高密度油基钻井液技术、钻井液微米级重晶石加重技术、高密度油基钻井液滤饼冲洗技术、高温高压含CO2气井套管材质优选、高温高压水平段安全钻进技术等方面取得了较大突破,形成了南海莺歌海盆地中深层高温高压水平井钻井关键技术,并在10口井进行了现场应用,取得了显著的现场应用效果。

1 钻井技术难点

南海莺歌海盆地地层以快速沉降充填、高地温梯度、大规模异常压力体系和热流体底辟为重要特征,盆地中部泥流体底辟构造十分发育,地层以海相沉积为主,自下而上依次为渐新统的崖城组、陵水组,中新统的三亚组、梅山组和黄流组,上新统的莺歌海组,以及第四系的乐东组,主要目的层为中新统黄流组一段,属于异常高压地层,且受强构造应力影响形成了底辟破碎带,中深层高压地层的漏失压力相对较低,造成安全密度窗口较窄。具体而言,高温高压水平井钻井面临以下难点:

1)高密度钻井液流变性调控难,储层保护难度大。通常采用惰性加重材料对钻井液进行加重,钻井液加重后的固相含量可达20%~45%,使其黏滞性增强,流变性不易调控,增大了井底当量循环密度的控制难度。主要目的层黄流组为中孔中渗、中孔低渗储层,其中低渗储层易产生水锁性伤害,且黄流组地层为中等偏强至强水敏地层,易受外来液相的伤害。由于钻井结束至完井清喷的时间较长,工作液需在裸眼内滞留15 d以上,在此期间工作液固相会侵入储层,进一步加剧储层伤害程度[1-2]。

2)大斜度井段套管磨损严重,影响井筒安全。大斜度井段钻杆作用在套管上的侧向力大,加之钻进时间较长和高密度钻井液固相含量高,导致套管和钻柱磨损问题尤为突出,而磨损后套管强度会降低,严重时会引起套管失效和井筒完整性被破坏,给钻井和后面的油气开采带来不利影响[3-5]。特别是高含CO2气田,套管磨损后会腐蚀加剧,带来更大的安全隐患。虽然高密度钻井液中的重晶石和润滑剂等可以对套管与钻杆的接触产生一定的润滑作用,但同时提高了磨粒磨损程度,综合来说,还是增大了对套管的磨损程度。

3)摩阻扭矩大,钻具负荷大。采用φ149.2 mm钻头钻进时配合使用φ127.0 mm和φ101.6 mm复合钻杆,钻具悬重达到1 000 kN左右。如果井身质量不好,狗腿度较大,钻井液润滑性能差,上部钻具受到的拉力接近抗拉强度,加之钻具受疲劳应力作用,易发生钻具故障。一旦出现地面故障或井下故障,都不容易处理。

4)大斜度井段的固井质量难以保障。水平段井斜角大,套管居中困难,水泥浆顶替效率低。水平段使用高密度油基钻井液钻进,常规冲洗液对高密度油基钻井液滤饼的清洗效果差,且没有评价高密度油基钻井液滤饼清洗效果的手段,严重影响了固井质量。

2 钻井关键技术

2.1 井身结构设计

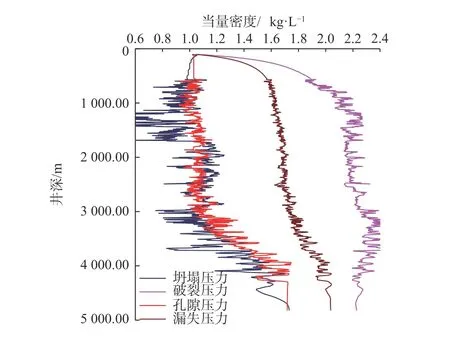

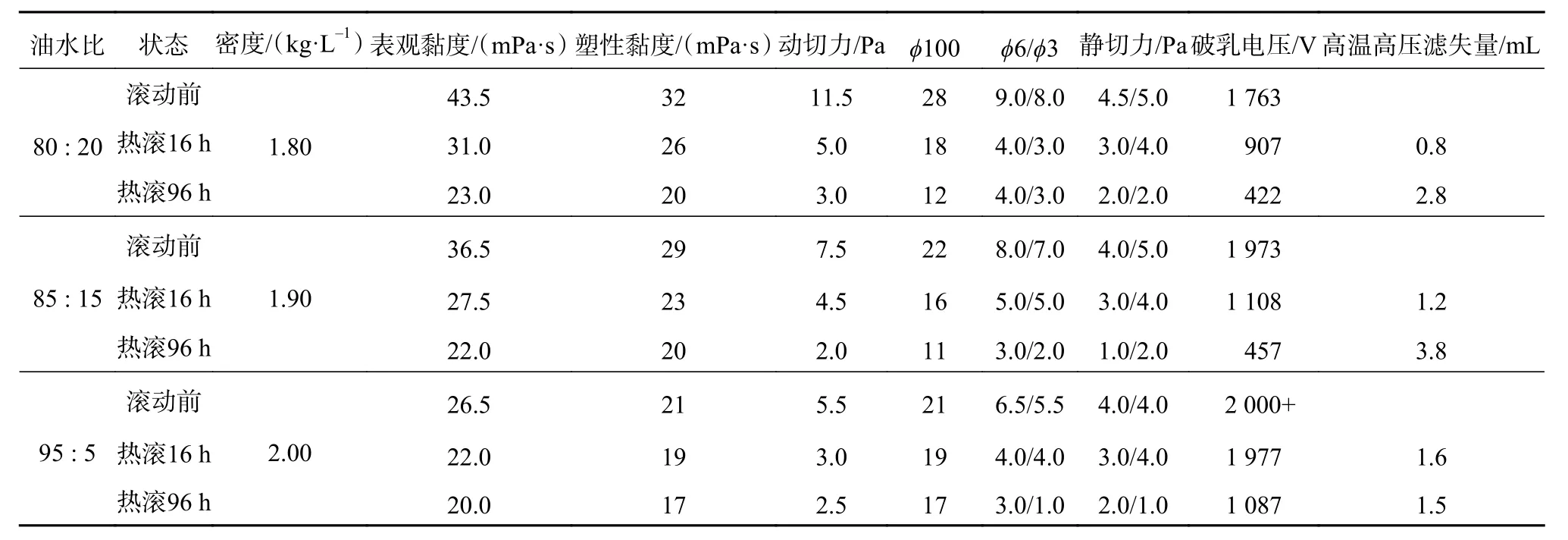

南海莺歌海盆地中深层水平井所钻莺歌海组上部地层压力正常(压力系数0.98~1.13),莺歌海组下部地层压力开始升高(压力系数0.97~1.34),主要目的层黄流组存在异常高压地层(压力系数1.23~1.95),地层压力整体随井深增加而升高。结合孔隙压力、破裂压力、坍塌压力和漏失压力剖面(见图1),同时考虑地层岩性特征,确定了4个必封点[6]:1)乐东组上部地层不稳定,易漏、易坍塌,因此,第一必封点在乐东组中下部(井深500.00 m左右),以封隔上部易漏层,为下一开次建立井口;2)莺歌海组二段泥岩地层压力相对较低,承压能力差,因此,第二必封点在莺歌海组二段的下部;3)为防止高密度钻井液压漏莺歌海组二段,第三必封点在黄流组一段上部异常高压地层顶部;4)为保障水平段安全顺利钻进,钻开储层后,还需要下入一层尾管。

借鉴已钻评价井资料,并考虑完井方式和要求,设计了莺歌海盆地中深层高温高压水平井的井身结构(见表 1)。

其与评价井井身结构的不同之处是,φ311.1 mm井眼不钻开黄流组高压层,减小了φ215.9 mm井眼的长度,同时井身结构增加了1级,即采用φ149.2 mm钻头钻水平段。

图 1 莺歌海盆地中深层地层四压力剖面Fig.1 Four pressure profiles of mid-deep strata in the Yinggehai Basin

2.2 抗高温高密度油基钻井液技术

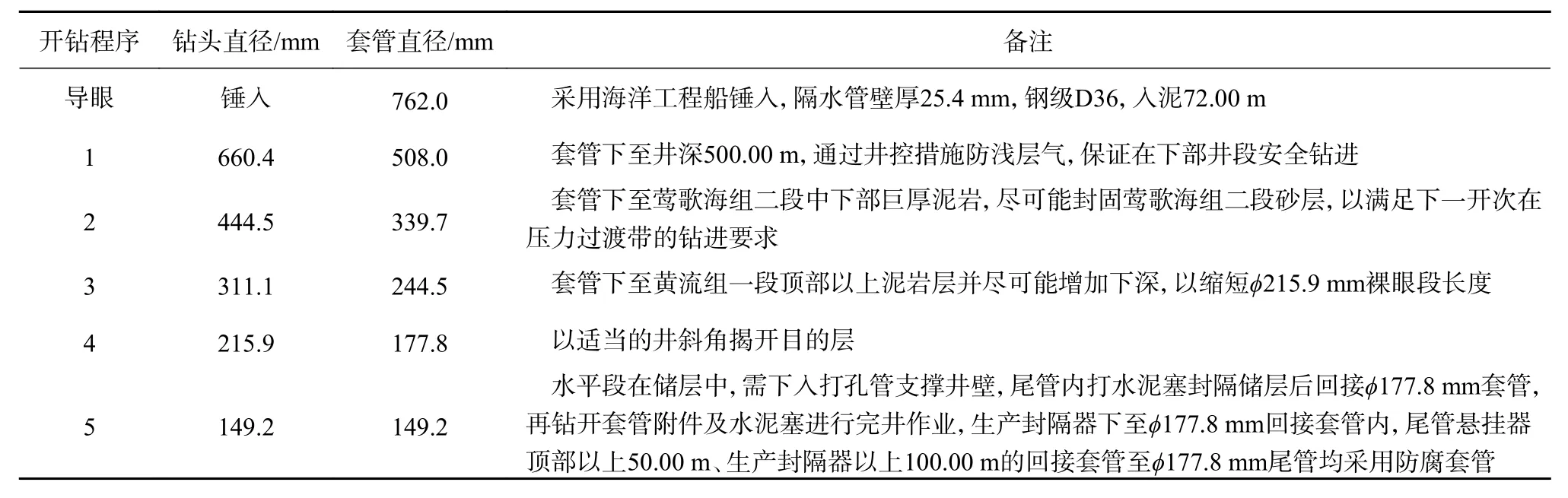

高温高压水平井钻井摩阻大,采用油基钻井液有助于降低摩阻,但现有油基钻井液无法满足高温高压水平井钻井需求,需构建新的抗高温高密度油基钻井液[7]。综合考虑高密度油基钻井液的流变性、高温高压下的滤失性和沉降稳定性,以六速旋转黏度计100 r/min下的读数最低作为构建钻井液配方的原则,提出以妥尔油脂肪酸、妥尔油脂肪酸酰胺为乳化剂,以有机褐煤类添加剂(可抗温150~180 ℃)为降滤失剂的构建思路,构建了新型抗高温高密度油基钻井液,基本配方为:5#白油(油水比 80∶20~95∶5可调)+2.0%PF-MOEMUL HT(主乳化剂,抗温 220 ℃)+1.8%PF-MOCOAT HT(辅乳化剂,抗温220 ℃)+1.5%有机土+15.0%氯化钙溶液(25.0%)+2.5%石灰+2.5%降滤失剂(抗温200 ℃)+0.1%~0.4%提切剂+重晶石,其基本性能见表2。该钻井液是低毒逆乳化油包水钻井液,具有较高的油水比,能抗200 ℃以上高温,密度可加重至 2.30 kg/L。

表 1 莺歌海盆地中深层高温高压水平井井身结构设计结果Table 1 Casing program designed of high temperature and high pressure horizontal wells in the mid-deep formation of Yinggehai Basin

表 2 新型抗高温高密度油基钻井液基本性能Table 2 Basic properties of new high temperature and high density oil-based drilling fluids

由表2可知,不同油水比、不同密度条件下钻井液的流变性变化较小,说明该钻井液在高密度条件下的抗温性能良好。

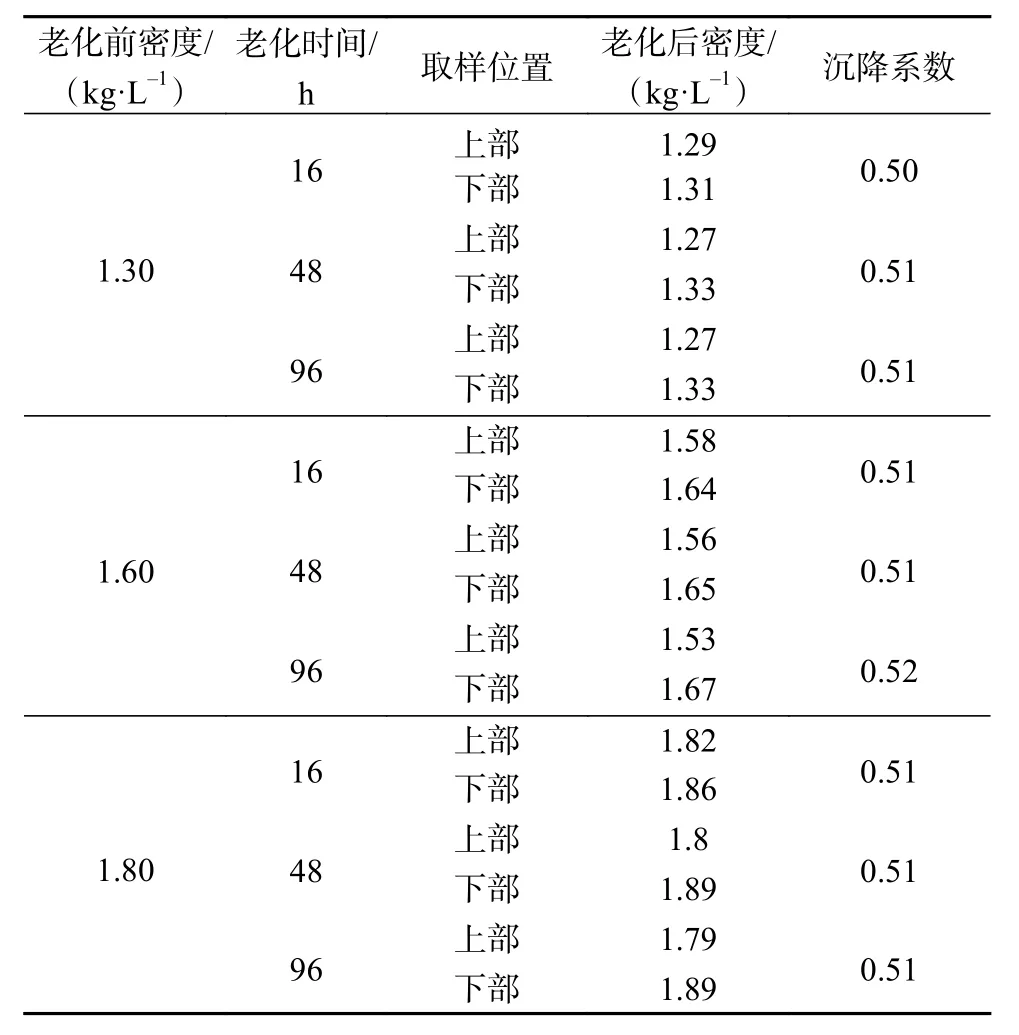

新型抗高温高密度油基钻井液(油水比80∶20)经过高温老化的沉降稳定性试验结果见表3。

表 3 新型抗高温高密度油基钻井液沉降稳定性试验结果Table 3 Sedimentary stability test results of new high temperature and high density oil-based drilling fluid

由表3可知,随着老化时间增长,钻井液高温老化前后的沉降稳定性变化很小,沉降系数≤0.52,满足沉降稳定性要求。

2.3 钻井液微米级重晶石加重技术

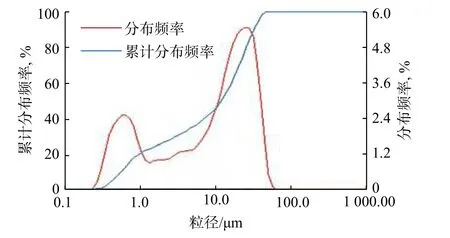

因中深层黄流组地层安全密度窗口窄,采用常规重晶石加重钻井液其流变性不易控制,易引起较大的激动压力和抽汲压力,导致发生井涌、井漏等问题[7]。同时,加重后的钻井液要具有足够的悬浮能力,否则会因加重材料沉淀而引起卡钻等井下故障。为此,选用微米级超微重晶石为钻井液加重材料,优化钻井液的流变性能。在相同密度下,加超微重晶石钻井液的黏度 比加普通重晶石钻井液低;而且,加超微重晶石钻井液的沉降密度差仅为0.01~0.02 kg/L,而加普通重晶石钻井液的沉降密度差大多超过了0.03 kg/L,前者的沉降稳定性更佳。相同密度条件下,加超微重晶石钻井液滤饼的黏滞系数明显比加普通重晶石钻井液滤饼小,润滑效果更优。结合黄流组二段Ⅲa砂体孔喉半径(0.42~1.73 μm),优选了微米级超微重晶石粒径,结果见图2。

图 2 微米级超微重晶石粒度分布Fig.2 Particle size distribution of micron-ultafine barite

从图2可以看出,微米级超微重晶石的粒径中值(d50)为11.15 μm。由此可知,钻井液中固相粒径大于储层平均孔喉直径的30%,外来工作液中的固相颗粒难以侵入储层。

2.4 高密度油基钻井液滤饼冲洗技术

针对水平井高密度油基钻井液滤饼清洗难题,从水泥浆体系及浆柱设计方面进行了优化研究。固井设计时,采用顶替流体密度大于被顶替流体密度的正密度差顶替方法进行顶替,即钻井液密度<前置液密度<水泥浆密度;流变性方面,使顶替流体的塑性黏度、动切力大于被顶替流体的塑性黏度、动切力;同时,调节钻井液性能,使其具有低黏切性能(屈服值7~10 Pa,漏斗黏度 40~50 s,塑性黏度 20~30 mPa·s);优化固井前置液配方,以加重清洗液与高效双作用隔离液为前置液,以有效清洗高密度油基钻井液滤饼。其中,研制的冲洗液具有“化学稀释”和“低速紊流”特性,可降低环空钻井液的边壁黏附力,使水泥浆在较小的边界剪切应力下就能够驱替井壁钻井液,提高顶替效率,有效清洗高密度钻井液滤饼。高密度油基钻井液冲洗液配方为:10.0%淡水+0.1%缓凝剂X62L+5.0%冲洗剂H8+0.7%超细铁矿粉+15.0%250 目铁矿粉+5.0% 1 200 目铁矿粉。

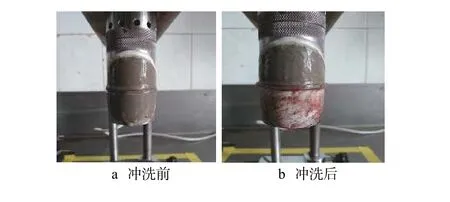

采用旋转黏度计法对高密度油基钻井液冲洗液的冲洗效果进行模拟试验[8],即将带有滤饼的旋转黏度计外筒固定,在 200 r/min 转速下冲洗 3 min,冲洗后的效果如图3所示。

图 3 冲洗液冲洗前后的滤饼Fig.3 Filter cake before and after flushing

从图3可以看出,高密度油基钻井液冲洗液的冲洗效果很好。但为了防止混浆窜槽,需要采用高黏度、高切力的隔离液提高壁面剪切应力,强力牵引携带钻井液。同时,需要优化浆柱结构,确保顶替前前置液不出套管鞋;并且为了降低U形管效应的影响,应利用软件分析计算液量,保证套管内剩余隔离液。

2.5 高温高压含 CO2 气井套管材质优选

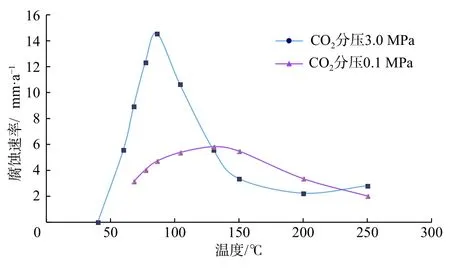

为了保障高温高压气田的安全有效开发,生产管柱材质的选择尤为关键。南海莺歌海盆地中深层以电化学腐蚀环境为主,腐蚀速率受系统总压和腐蚀性气体组分分压的影响。前期研究结果表明,随着压力升高,腐蚀性介质的腐蚀性增强。CO2分压越大,溶解度越大,腐蚀速率也越高。CO2的腐蚀速率受温度的影响较大,在小于60 ℃的低温区,金属表面生成少量不具保护性的松软且不致密的FeCO3,而且金属的腐蚀速率在此区域出现极大值(含Mn钢在40 ℃附近,含Cr钢在60 ℃附近),钢材主要发生均匀腐蚀,腐蚀速率随温度升高而增大;在100 ℃左右的中温区,由于FeCO3膜分布不均匀,生成粗糙疏松的结晶,会出现严重的局部腐蚀,腐蚀速率达到极大值;高于150 ℃的高温区,由于生成了附着力强、致密的FeCO3和Fe3O4膜,抑制了腐蚀的进行,腐蚀速率下降。腐蚀速率与温度、CO2分压的关系见图4。

图 4 腐蚀速率与温度、CO2 分压的关系Fig. 4 Relationship between corrosion rate and temperature, CO2 partial pressure

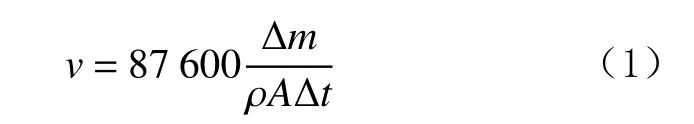

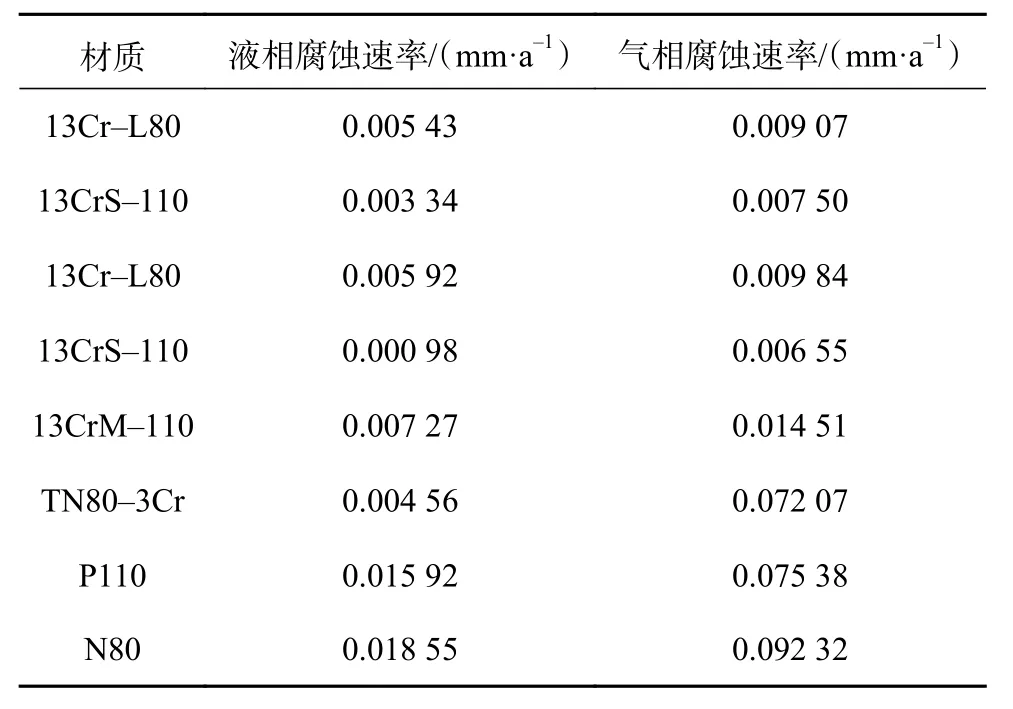

针对上述情况,开展了13Cr-L80(VAMTOP)、13Cr-L80(TENARIS)、13CrS-110(VAMTOP)、13CrS-110(TENARIS)、13CrM-110、TN80-3Cr、P110、N80等8种金属试样在模拟地层水条件下的腐蚀试验,得到了气相和液相环境下的失重和腐蚀速率。其中,腐蚀速率计算公式为[9]:

不同材质试样腐蚀速率的计算结果见表4。

表 4 模拟地层水条件下不同材质试样的腐蚀速率Table 4 Corrosion rate of different materials under simulated formation water

由表4可知,腐蚀环境下各材质试样的气相腐蚀速率均大于液相腐蚀速率,说明超过CO2临界温度时,CO2形成的酸性小液滴附着于气相中挂片表面,造成了较为严重的腐蚀。在相同条件下,对比13Cr-L80(VAMTOP、TENARIS)、13CrS-110(VAMTOP、TENARIS)、13CrM-110、TN80-3Cr、P110和N80等试样的腐蚀速率发现,13CrS-110试样的腐蚀速率最小,13Cr-L80试样的腐蚀速率次之。其中,N80试样的气相腐蚀速率明显大于允许安全值(即0.076 mm/a),其余材质试样的腐蚀速率均小于允许安全值,但TN80-3Cr和P110试样的腐蚀速率接近安全值;同时对比13Cr-L80和13CrS-110试样的腐蚀速率,发现无论是气相环境还是液相环境,13CrS-110试样的腐蚀速率均比13Cr-L80试样小。综上所述,储层段推荐选用除N80、TN80-3Cr和P110外的其他材质的套管。

水平井钻井过程中,套管和钻柱长时间接触会造成磨损,特别是井眼狗腿度较大井段套管内壁的磨损会更严重,其直接后果是套管的抗挤强度和抗内压强度降低,导致气井寿命缩短[4],因此在套管选材时还应考虑磨损的影响。需要结合室内钻杆接头与套管的磨损试验确定磨损系数,利用磨损预测模型计算套管剩余壁厚,并根据成熟的行业技术规范校核套管磨损后的抗内压强度和抗外挤强度。

2.6 高温高压水平段安全钻进技术

高温高压小井眼存在井控风险大、压力窗口窄、摩阻高、工具选择余地小和井眼轨迹控制难度大等问题,针对这些问题,优化高温高压水平段延伸长度和高温高压钻具,采取高温高压临时封井等技术措施。

2.6.1 高温高压水平段延伸长度优化

根据水力摩阻计算结果,结合水平井井控理论和施工中的精细化操作要求,将高温高压水平段长度从初期的380.00 m延伸至550.00 m。在满足油藏配产要求的基础上,分析高密度钻井液中固相含量对摩阻扭矩的影响规律,建立了适合于高温高压水平段特点的钻柱摩阻扭矩预测模型;同时,考虑钻柱强度、屈曲及钻压传递效率、井眼净化、循环系统承压能力、压力窗口及井壁稳定性等因素,评估了南海莺歌海盆地中深层高温高压水平井的水力延伸能力[10-11]。通过研究不同水平段长度条件下气体聚集、“呼吸效应”等对高温高压窄压力窗口井控风险的影响,综合评估了存在井控风险情况下水平段的延伸能力。分析了在欠平衡状态下(负压差2.0 MPa),不同水平段长度下溢流量随时间变化的规律,发现水平段越长,溢流速度越快。负压差2.0 MPa的情况下,水平段长度为 10.00 m 时,溢流量达到 1 m3大约需要 80 min;而水平段长度为600.00 m时,溢流量达到1 m3只需要27 min。可见水平段越长,井控风险越大。

2.6.2 适用于窄压力窗口的小井眼钻具组合优化

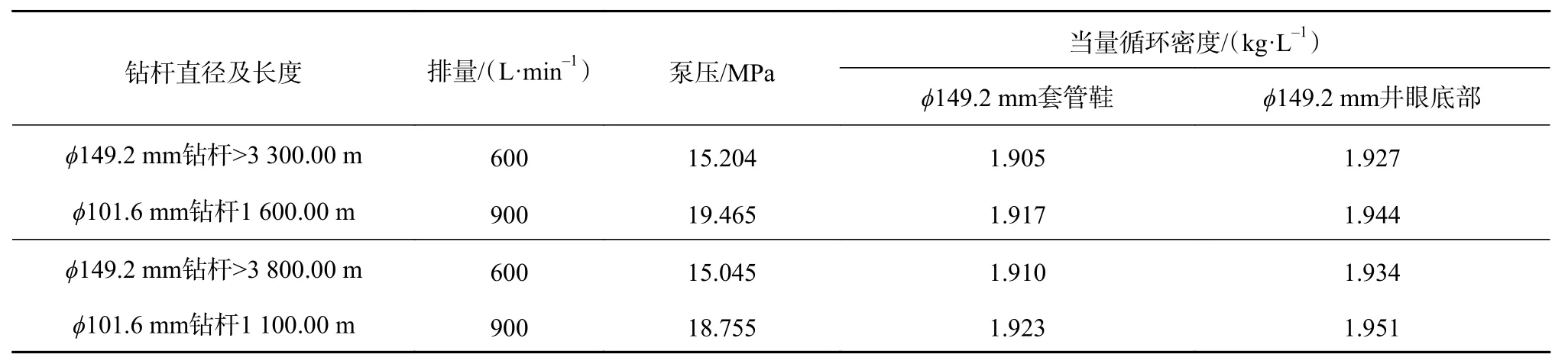

为降低小井眼钻井中的循环压耗和井漏风险,对钻具组合进行了优化,下部采用φ101.6 mm钻杆,上部采用φ149.2 mm钻杆,大直径钻杆既可以增加悬重,有利于给钻头施加钻压,又能增加钻具组合的刚性,在钻压增大时钻具组合不易弯曲,可以防止长时间钻进钻具过度疲劳。为优化2种直径钻杆的复合长度,使用专业软件进行了水力学模拟分析,其中井深4 900.00 m处的模拟结果见表5。

表 5 井深 4 900.00 m 处 φ149.2 mm 小井眼复合钻杆水力模拟结果Table 5 Hydraulic simulation results of compound drill pipe in φ149.2 mm slim hole at depth of 4 900.00 m

由表5可知,在满足小井眼钻进深度的情况下,相同排量下φ101.6 mm钻杆长度增长,对循环压耗的影响较小。为缩短预接及倒换钻具的时间,φ101.6 mm钻杆复合至φ244.5 mm套管内100.00 m效果最佳。

2.6.3 高温高压井临时封井

高温高压水平井采用φ149.2 mm井眼完钻,完钻后下入打孔管,然后进行φ177.8 mm尾管回接作业。钻回接φ177.8 mm套管固井水泥塞时,存在水泥块剥落堵塞封隔器隔离阀的风险,一旦发生堵塞,隔离阀会打不开。针对此问题,通过研究和实践,形成了高温高压水泥塞临时封井方法,即回接φ177.8 mm 套管前先临时封隔 φ149.2 mm 井段,待回接管柱固井结束后再将临时封井水泥塞钻穿,并进行完井作业。

该临时封井方法具有以下优点:1)工艺简单。仅用一个水泥塞封隔下部井段即可,不需要其他的特殊工具和装置。2)施工方便。仅下一趟光钻杆注水泥,候凝试压合格即可完成全部操作。3)污染减少。由于只需要注入一段水泥塞就能封固下部目的层井段,从根本上杜绝了油气外泄的可能性。4)正常情况下便于恢复生产。只要钻开回接φ177.8 mm套管时的水泥塞和封隔水泥塞,水泥塞以下的高压流体就可以释放出来,实现后期开采作业。

3 现场应用

南海莺歌海盆地中深层高温高压水平井钻井关键技术已经在10口井应用,钻井成功率100%,钻井效率较前期未用该技术的水平井显著提高,且固井质量优良。10口井均已顺利投产,清喷产能超预期30%,实现了该盆地中深层高温高压水平井的安全、高效、顺利钻井。

X10H井完钻井深4 609.00 m,最大地层压力系数1.89,井底温度152 ℃,设计采用6开井身结构(含表层导管),钻井过程中采取了钻井液流变性调控、降低套管磨损和降摩减阻等技术措施。

采用优质重晶石加重钻井液,钻井液密度最高达1.96 kg/L。钻进期间钻井液流变性良好,塑性黏度 30~40 mPa·s,屈服值 8.5~14.0 Pa,下部 φ215.9 mm及φ152.4 mm高温高压井段静止期间未出现明显沉降问题,沉降稳定性明显改善。完井期间水平段钻井液静止时间达20 d,返排过程中未堵油嘴,返排压力4.83 MPa,满足了配产要求。采用的高密度油基钻井液润滑性良好,改善了套管磨损问题(收集到的返出铁屑及电测资料显示,套管未出现严重磨损及磨穿问题),保障了套管封隔的有效性,降低了后期生产中环空带压的风险。φ152.4 mm井段钻进期间扭矩为17.6~24.4 kN·m,起下钻时效较邻井提高20%。针对前期 φ244.5 mm 套管和 φ177.8 mm 套管固井质量差的问题,采取了海水预冲洗、采用新型冲洗液及大排量顶替等技术措施,固井质量大幅提高,SBT电测结果表明固井质量优良。

4 结论与建议

1)海上高温高压水平井钻井需要充分考虑高温、高压及井型等因素给施工造成的影响,尤其是要考虑下部井段大井斜角、小井眼带来的高摩阻、高压耗及需要保证固井质量的问题。

2)通过攻关研究和实践,形成了南海莺歌海盆地中深层高温高压水平井钻井关键技术,现场应用表明,该技术可以有效保障安全、高效钻进,可在同类条件同类型井中推广应用。

3)需要跟踪和分析井筒的完整性,防止出现因泄漏导致的环空带压问题。另外,深层超高温高压气田和深水高温高压气田相继取得商业发现,建议开展深层/深水超高温高压环境下的水平井钻井技术研究。