大港油田页岩油水平井钻井关键技术

2020-06-17饶开波蔺玉水叶顺友

杨 灿, 王 鹏, 饶开波, 蔺玉水, 李 伟, 叶顺友

(1. 中国石油集团渤海钻探工程有限公司,天津 300457;2. 中国石油集团油田技术服务有限公司,北京 100027)

2010年,北美开始将成熟的页岩气工程技术应用于页岩油开发,水平井水平段长度超过3 000 m;2014年,国际原油价格持续走低,北美开始致力于“提高单井产量和降低建井成本”的技术攻关,从而引发北美页岩油气的第二次革命[1-3]。我国页岩油资源丰富,2017年评估认为中国石油天然气股份有限公司的页岩油(含低成熟页岩油资源)储量超过 700×108t,在准噶尔盆地、松辽平原、渤海湾区域和鄂尔多斯盆地等多个区域均发现页岩油,部分地区初具开发规模[4-11]。同时,我国页岩油气勘探开发理论和技术发展速度较快,页岩油气工程技术也在逐步成熟。2014年,大港油田沧东凹陷古近系孔二段发现储量丰富的页岩油,以孔二段和层为主,其中和层分布广、资源量大、品质好,埋藏垂深 3 200~3 600 m,储量2.4×108t,覆盖面积 260 km2。截至目前,大港油田在沧东凹陷已经部署30余口页岩油水平井,完钻25 口,井深 4 500~5 400 m,水平段长 500~1 500 m、水平位移 900~2 000 m[12-13]。大港油田页岩油水平井钻井过程中,存在岩屑上返效率低、破岩效率低、井眼轨迹控制及水平井眼延伸困难、摩阻扭矩大和完井管柱下入风险高等技术难题,因此,开展了激进式钻井参数设计、个性化钻头设计、旋转导向井眼轨迹控制、防磨减扭工具优选等技术攻关,形成了大港油田页岩油水平井钻井关键技术。该技术在大港油田13口页岩油水平井进行了应用,应用后机械钻速提高了39.1%,井下故障率明显降低,钻井完井周期大幅缩短,为加快沧东凹陷页岩油勘探开发提供了技术支撑,也为国内页岩油水平井安全高效钻进提供了借鉴。

1 页岩油地层特性及钻井难点

1.1 岩性特点

大港油田页岩油水平井设计井深一般为4 500~5 400 m,采用三开井身结构,一开采用 φ444.5 mm钻头钻至井深约500 m,下入φ339.7 mm表层套管,封固平原组和明化镇组上段地层;二开采用φ311.1 mm钻头钻至古新统孔店组上段,井深 3 000~3 200 m,下入φ244.5 mm技术套管,封固目的层以上井段;三开采用φ215.9 mm钻头钻至完钻井深,下入φ139.7 mm高强度套管,然后固井。

大港油田页岩油水平井自上而下钻遇地层主要为第四系平原组,新近系明化镇组和馆陶组,古近系东营组、沙河街组和孔店组。其中,平原组地层岩性以黏土、散砂为主,受钻井液冲蚀易分散;明化镇组地层岩性以棕红色泥岩、细砂岩为主,易吸水分散;馆陶组地层的底部含有砾石,对钻头破坏性强;东营组、沙河街组地层含大段泥岩,可钻性较差;孔店组一段地层含膏泥岩,目的层孔店组二段主要为封闭半深湖环境下湖相泥质白云岩和混合沉积岩,呈千层饼状,岩性主要为白云质泥页岩、粉砂质泥页岩、泥岩、页岩及高丰度泥页岩等。沧东凹陷页岩油与鄂尔多斯、准噶尔盆地致密油相比具有储层厚度较大、储集层致密的相同特点,泥页岩层理较为发育,有机质丰度高,埋藏深,脆性好,抗钻性强。

1.2 主要钻井难点

沧东凹陷页岩油开发之前,仅部署了1口水平井——官东14H井,建井周期达107.3 d,平均机械钻速仅7.06 m/h。该井应用牙轮钻头钻进砾岩井段,机械钻速仅2.63 m/h;受制于钻井装备性能,二开井段在钻进中设备故障频发,短起下钻共9趟,严重影响钻井时效;在钻进深部井段时,扭矩最高达43 kN·m;因无法应用PDC钻头增斜钻进,增斜段应用牙轮钻头钻进,机械钻速较低,大大延长了钻井周期。分析该井的实钻情况与地层岩性特点,可知大港油田页岩油水平井钻井主要存在以下难点:

1)地层构造独特、岩性多样,中部特殊岩性地层机械钻速仅3.0 m/h左右;深层地层研磨性强,岩石可钻性级值为5~7,机械钻速不足5.0 m/h,导致水平井钻井周期较长,降本增效难度大。

2)水平段靶窗 2.0 m×5.0 m,且储层非平直发育,受页岩特性影响,预计钻进扭矩超过30 kN·m,井眼轨迹控制难度较大;同时水平段钻进过程中存在钻压传递难、岩屑上返速率低、环空压耗高等问题。

3)由于页岩浸泡时间越长,稳定性越差,水平段钻进中易发生井壁剥落掉块而造成井下故障。

4)地层温度高(150 ℃左右),对井下测量仪器与钻井液体系的抗温性能要求较高,也增加了钻井液维护处理的难度。

5)水平井生产套管下入风险高,预计钻具最大提升载荷大于2 000 kN,一旦发生阻卡,处理难度与损失难以估量。

2 钻井关键技术

针对页岩油水平井钻井技术难题,开展了激进式水力参数设计、个性化PDC钻头研制、旋转导向井眼轨迹控制和提速工具优选等技术攻关研究,形成了大港油田页岩油水平井钻井关键技术,达到了优快钻井的目的[14-16]。

2.1 激进式钻井参数设计

为解决水力功效不足、环空压耗高和岩屑上返困难等问题,采用了激进式水力参数设计,即钻井参数、水力参数的设计值超出常规钻井的现场应用数值。为此,升级了钻井装备,将35 MPa地面高压管汇升级为 52 MPa;井深超过 5 000 m 的水平井使用目前国内功率最高的F-2200型钻井泵,以满足激进式水力参数设计的需求。另外,应用Landmark软件模拟研究了岩屑床厚度与井斜角的关系,结果发现,当井斜角大于50°时,岩屑床厚度激增,对井眼清洁的要求高。因此,需要对钻井液排量、钻具转速进行优化设计。

2.1.1 钻具转速

假定井斜角为65°、钻井液排量为30 L/s、机械钻速为5.0 m/h、钻井液动塑比为0.5,利用Landmark软件模拟得到了悬浮岩屑浓度、岩屑床厚度与钻具转速的关系(见图1)。从图1可以看出,随着钻具转速增大,岩屑床厚度和悬浮岩屑浓度均降低,说明提高钻具转速有利于改善井眼清洁状况。根据现场需要并考虑井壁稳定等因素,推荐钻具转速由常规60~80 r/min 提高至 80~100 r/min。

图 1 岩屑床厚度、悬浮岩屑浓度与钻具转速的关系Fig.1 Relationship among the thickness of cuttings bed,the concentration of suspended cuttings and rotary speed of rotary table

2.1.2 排量

假定井斜角为65°、机械钻速为5 m/h、钻具转速为 60 r/min、钻井液动塑比为 0.5,利用 Landmark软件模拟得到了悬浮岩屑浓度、岩屑床厚度与钻井液排量的关系(见图2)。从图2可以看出,随着钻井液排量增大,岩屑床厚度逐渐减小,说明提高钻井液排量有利于改善井眼清洁状况。根据沧东凹陷水平井钻井需求,钻井液排量应从30 L/s提高至32 L/s以上,水平段钻进时要达到35 L/s,以更好地减少岩屑沉降,保持井眼清洁。

2.1.3 激进式水力参数设计效果分析

一般用水力冲击力F、射流水功率Ps和喷射速度v来评价水力参数,其中水力冲击力最能反映出水力破岩效果[17]。设钻井液密度为1.5 kg/L,钻头水眼面积为 900 mm2,若将排量 Q 从常规值 30 L/s提高至35 L/s,则v,F和Ps的计算结果见表1。由表1可知,在相同钻头水眼面积条件下,钻井液排量由30 L/s提高至35 L/s时,水力冲击力提高了 36.0%。可见,采用高排量的激进式水力参数时,可以大幅提高射流冲击力,辅助钻头破岩而提高机械钻速;同时,还可以提高携岩效率,有利于保持井眼清洁。

图 2 岩屑床厚度、岩屑浓度与钻井液排量的关系Fig. 2 Relation among the cuttings bed thickness, cuttings concentration and drilling fluid flow rate

表 1 激进式水力参数设计效果分析Table 1 Analysis on the design effects of aggressive hydraulic parameters

2018—2019年,大港油田采用激进式水力参数完成的井深超过 4 500 m 的页岩油水平井,φ215.9 mm井段平均机械钻速由2018年前的9.98 m/h提高至12.80 m/h,提高了 28.2%。

2.2 异形齿PDC钻头设计

二开井段新近系馆陶组地层底部含厚度40~100 m的砾岩,应用常规PDC钻头钻进时,砾岩会对切削齿产生较大冲击力,易使切削齿发生破损,且一旦切削齿出现较小结构性破损,会在30 min内被完全击碎,并开始磨损金属质刀翼,造成钻头损坏,从而影响钻速。为了顺利钻穿砾岩地层,实现二开井段“一趟钻”完成的目标,在对多类PDC切削齿磨损和强度研究的基础上,研制了异形齿PDC钻头。该钻头前排齿采用PX齿,后排齿采用圆锥齿,利用压碎和切削的复合破岩方式。PX齿工作面采用三棱楔形设计(见图3(a)),可将主切削力对岩石由弧形接触切削转变为大角度切削,类似于斧头工作原理。磨耗体积测试(VTL测试)结果表明,PX齿耐磨性与WJ齿(斧式单棱结构)和PM齿(平面齿结构)相比分别提高了约10%和33%;抗冲击强度室内测试结果显示,PX齿抗冲击强度相比于WJ齿和PM齿分别提高了16.3%和35.6%[18]。异形齿PDC钻头的后排辅助切削齿设计为圆锥齿(见图3(b)),其外露锥形部分径向吃入地层破岩的同时,能产生横向平衡力,从而控制钻头的横向振动,降低钻头因破岩应力不均或应力集中而产生的结构性破坏,提高钻头使用寿命。该钻头集成了常规PDC钻头的剪切作用和牙轮钻头的挤压破岩作用,能达到破碎砾岩的目的。

图 3 异形齿PDC钻头的PX齿与圆锥齿Fig.3 PX cutter and conical cutter of special-shaped cutters PDC bit

大港油田6口页岩油水平井二开井段应用了异形齿PDC钻头,均“一趟钻”完成,平均机械钻速24.91 m/h,与应用其他钻头的邻井相比,平均机械钻速提高了65.4%,平均每口井节约钻井时间108 h。

2.3 古近系深层水平段高效钻井技术

古近系东营组、沙河街组和孔店组地层岩石抗压强度 31.3~135.9 MPa,平均抗压强度 75.0 MPa,平均地层内摩擦角33.9°,平均研磨性指数4.4[12],可钻性级值为5~7,属于中硬、强研磨性地层,对钻头性能要求高。为此,采取了研制全轨迹适应PDC钻头、应用旋转导向钻井系统、选用水力振荡器提速和优选钾盐聚合物水基钻井液体系等技术措施,形成了古近系深层水平段高效钻井技术,实现了水平段安全高效钻进。

2.3.1 全轨迹适应 PDC 钻头

针对水平井水平段机械钻速低、钻压传递困难、定向工具面难以稳定等问题,联合钻头厂家在已有PDC钻头的基础上,研制了适应于页岩油水平井增斜段、稳斜段、降斜段和水平段钻进的全轨迹适应PDC钻头。该钻头结构外观如图4所示,主要进行了以下结构优化:

1)采用子弹形高窄刀翼。页岩油地层具有层理特性,会影响钻头破岩效率,因此将刀翼设计成高窄的子弹形状,有助于提高钻头整体攻击性。

2)钻头冠部设计为浅内锥形。受页岩油地层不均质性和层理性的影响,PDC钻头破岩无规律性。为此,钻头采用浅内锥形冠部设计,使每颗切削齿均具有主动切削岩石的特性,且能更加均匀地分散地层反作用力,达到钻头稳定破岩的目的。

3)肩部齿背倾角减小2°~4°。肩部齿背倾角减小后,在切削地层时自身瞬时应力更易分散,有助于提高钻头的使用寿命。

全轨迹适应PDC钻头采用可调喷嘴设计,实现井底射流基本全覆盖。钻头冠部流道面积与刀翼切削面积基本均衡,能够充分均衡携砂,从而保证井底清洁。应用CFD数值模拟软件,模拟研究静态钻头的水力冷却和清洗效果,结果发现,刀翼前部冷却和清洗效果良好,刀翼背部漫流速度最低,但此处岩屑量较少,对钻头整体水力效果影响不大[19]。

全轨迹适应PDC钻头现场应用14井次,平均单只钻头进尺 1 346 m,平均机械钻速 7.01 m/h,与应用其他钻头的邻井相比(单只钻头平均进尺416 m、机械钻速4.64 m/h),均有较大幅度的提高,基本满足了页岩油水平井水平段快速钻进的需求。

2.3.2 旋转导向井眼轨迹控制技术

大港油田页岩油水平井多采用“直—增—稳—增—微降—稳—增—水平”等多段式井眼轨道,造斜段设计造斜率为(2°~4°)/30m,主要采用2种井眼轨迹控制方法:水平段长度小于800 m时,使用“螺杆钻具+LWD”控制井眼轨迹;水平段长度大于800 m时,选用“旋转导向+LWD”控制井眼轨迹[20-21]。其中,优选了Bake Hughes公司的Auto Track G3 旋转导向系统(RSS),其最高耐温 150 ℃,抗压 138 MPa,理论造斜率 6°/30m,能够满足大港油田页岩油水平井钻井需求。

应用RSS进行井眼轨迹控制时,设定不同的肋板力百分比,可获得不同的造斜率:肋板力百分比为20%~30%时,造斜率为2°/30m;肋板力百分比为50%时,造斜率为4°/30m;肋板力百分比为60%时,造斜率为5°/30m;肋板力百分比为90%时,造斜率为 6°/30m。

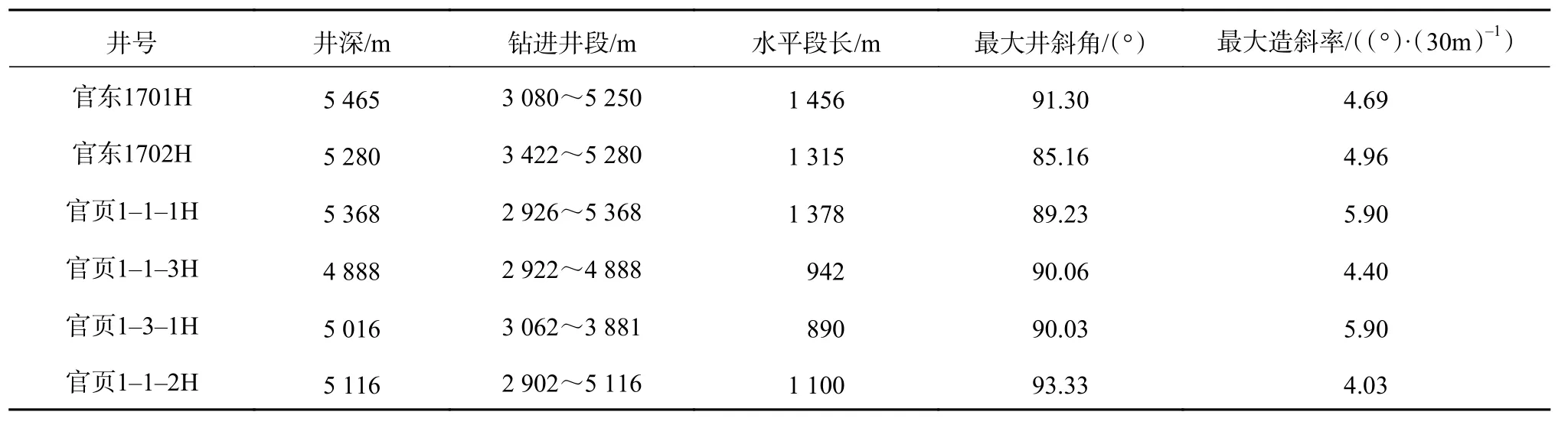

旋转导向井眼轨迹控制技术在大港油田6口页岩油井进行了应用(见表2),实现了井眼轨迹有效控制,提高了机械钻速。其中,官页1-1-3H井采用旋转导系统钻进,创造了中国石油集团旋转导向系统单趟进尺最长(1 966.80 m)、纯钻时间最短(270 h)的纪录;官东1701H井创大港油田陆上水平井水平段最长纪录(1 456.00 m)。

表 2 6口水平井旋转导向钻井系统应用效果统计Table 2 Statistics on the application effects of rotary steering drilling system in 6 horizontal wells

2.3.3 基于水力振荡器的钻井提速技术

页岩油水平井钻井过程中摩阻、扭矩较大,导致出现机械钻速低、工具面控制困难、钻头磨损严重等问题,应用了进口同心旋转阀钻井水力振荡器,以减小滑动钻进时钻具与井壁的摩擦力,提高钻压传递效率,提高机械钻速。该振荡器主要由阀门系统、振荡系统和振荡短节组成,利用钻井液流经阀门系统产生的规律性压降变化来驱动管柱轴向振荡,具有降低摩阻、稳定工具面和提高钻压传递效率等功能,能够大幅度提高定向钻进效率,提高滑动或复合钻进速度和延长钻头寿命;同时可以增加水平段延伸长度,且井眼轨迹更为平滑。水力振荡器一般安装于钻头上方160~220 m处,可增大循环压耗 2.5~4.0 MPa。

水力振荡器在8口页岩油水平井进行了应用,滑动钻进效率提高了37.6%,有效缓解了托压、钻压传递困难等问题,同时提升了井眼轨迹控制时效,形成了基于水力振荡器的钻井提速技术。

2.4 水平段钻井液技术

针对大港油田页岩油水平井长水平段井壁稳定、润滑防卡和井眼清洁等需求,研究应用了强抑制强封堵高性能水基钻井液体系,基础配方为:基浆+7.0%KCl+0.3%BZ-BYJ-I(包被剂)+0.2%BZ-HXC(流型调节剂)+1.5%BZ-KLS-I(降滤失剂)+3.0%BZ-YFT(抑制防塌剂)+2.0%SN树脂+1.0%SD-201(褐煤类降滤失剂)+2.0%复配粒径碳酸钙。

2.4.1 钻井液性能评价

1)抗温性试验。大港油田页岩油水平井井底温度最高约130 ℃,将配制好的强抑制强封堵高性能水基钻井液经130 ℃、16 h高温滚动后,测定钻井液基本性能,结果见表3。从表3可以看出,该钻井液在130 ℃高温老化后,塑性黏度、API滤失量和高温高压滤失量等均变化不大,说明其具有良好的抗温性。

表 3 强抑制强封堵高性能水基钻井液抗温性试验结果Table 3 Temperature resistance test results of the strong inhibition/sealing high-performance water-based drilling fluid

2)抑制性试验。取15.0 g钻井液膨胀试验用土,在 41.4 MPa压力下压制 30 min,制得人造岩心,测其在聚合物钻井液和强抑制强封堵高性能水基钻井液中的线性膨胀率,结果如图5所示。由图5可知,试验岩心在强抑制强封堵高性能水基钻井液中浸泡16 h后的膨胀率仅为16.5%,远低于在聚合物钻井液中的膨胀率(47.0%),可见,强抑制强封堵高性能水基钻井液具有良好的抑制性能,能够有效抑制泥页岩的水化膨胀,保持井眼稳定。

图 5 强抑制强封堵高性能水基钻井液抑制性试验结果Fig.5 Inhibition test results of the strong inhibition/sealing high-performance water-based drilling fluid

3)封堵性试验。采用OFITE渗透性封堵仪,评价强抑制强封堵高性能水基钻井液的封堵性。将渗透率400 mD的砂盘在盐水中浸泡30 min,使其饱和盐水,在 22 MPa、130 ℃ 条件下测得 1.0,5.0,7.5,15.0,25.0和30.0 min时的砂盘滤失量分别为0.4,2.8,4.0,5.8,7.0 和 7.8 mL。由此可知,该钻井液的渗透滤失量仅为15.6 mL,按照国际封堵性PPT试验判定标准,达到封堵性优良的标准,表明强抑制强封堵高性能水基钻井液能有效封堵微孔隙和微裂缝,有利于保持井眼稳定。

4)剪切稀释性试验。强抑制强封堵高性能水基钻井液在130 ℃、16 h高温滚动前后的表观黏度分别为 37.0 和 35.0 mPa·s,塑性黏度分别为 13.5 和14.5 mPa·s,动塑比分别为 0.36 和 0.41,而性能优良的钻井液动塑比范围为0.36~0.48,表明强抑制强封堵高性能水基钻井液具有良好的剪切稀释性,有利于在低剪切速率下携带岩屑。

2.4.2 钻井液维护处理措施

1)防塌与井壁稳定技术措施。在物理封堵方面,优选抑制防塌剂BZ-YFT并加入碳酸钙,实现软硬复配以强化钻井液封堵能力,有效封堵裂隙、裂缝或层理发育的高渗透性页岩,降低页岩渗透水化。在化学防塌方面,维持钻井液中KCl含量在7%以上,以保证其强抑制性,降低页岩表面水化,控制钻井液高温高压滤失量低于8 mL。同时,控制合理钻井液密度,以保持合理正压差,防止井塌。

2)井眼清洁技术措施。a.钻进过程中确保钻井液的动切力不低于 10 Pa,排量大于 32 L/s,提高环空钻井液上返速度;井斜角大于30°时,将钻井液动塑比提高至0.36以上;井斜超过50°后加强短起下钻作业,每钻进200 m或者钻进时间超过24 h短起下钻一次,以及时破坏岩屑床,确保井眼清洁。b.振动筛、除砂器和除泥器使用率需达到100%,钻进三开井段时振动筛选用200目筛布,及时清除钻屑,确保钻井液清洁,钻井液加重前开启离心机降低有害固相,控制含砂量低于0.3%。

3)润滑防卡技术措施。保持钻井液中液体润滑剂含量不低于5%,配合使用石墨提高钻井液润滑性能,控制钻井液滤饼摩擦系数小于0.08。

2.5 旋转引鞋+旋转下套管工艺

为避免生产套管下入遇阻,井深超过5 000 m的页岩油水平井下入生产套管时,应用了旋转引鞋+旋转下套管工艺,保证了生产管柱的安全高效下入。

2.5.1 旋转引鞋

与常规引鞋头部为半球面不同,旋转引鞋头部为偏斜面锥形,具有自旋转功能,可以自适应旋转。旋转引鞋安装于套管串的最下段,优点与作用为:1)当套管进入水平段后,沿井眼下侧前行,当有小型阻挡物或砂桥时,该引鞋可以在反作用力下,自行顺、逆时针转换方向转动,有利于套管的顺利下入;2)通过钻井液正向流动而推动引鞋头部中低速转动,破坏砂桥,使套管继续下入;3)遇到井眼轨迹变化、井壁起伏时,该引鞋的偏斜面受力转动,使管串顺利通过。

2.5.2 旋转下套管工艺

下入套管时,如果下放时的大钩载荷大于静止大钩载荷的30%,可保证套管正常下入,否则会存在下行变缓甚至无法下至设计井深的问题,尤其是井深超过5 000 m的水平井,套管安全下入的难度更大。因此,为确保生产管柱下入安全,应用了旋转下套管工艺。该工艺可实现套管边旋转边下放,有效避免套管与井壁的黏阻,并实现连续灌浆,随时保证钻井液通道畅通,降低套管被卡的概率。旋转下套管时,配合专用插入头,可以实现在任何位置建立循环,且不会破坏套管和井壁,有效保证固井质量。

现场施工时,若生产管柱下行困难,可以采取30 r/min的转速旋转套管,将套管与井壁间的静摩擦转换为动摩擦,以减小套管下行阻力,确保套管顺利下至设计井深。另外,旋转套管装置还有标准扭矩上扣、不等停灌浆和上扣扭矩数字化记录等功能,可以缩短下套管时间,便捷现场操作。大港油田3口页岩油水平井应用了旋转下套管工艺,套管柱均顺利下至井底。其中,官东1702H井井深5 280 m,水平段长 1 315 m,旋转下入生产套管仅用时 45 h,未发生任何井下故障。

3 现场应用效果

大港油田页岩油水平井钻井关键技术在已在13 口井进行了现场应用,平均井深 4 842.00 m,平均机械钻速 13.16 m/h,钻井完井周期 50.62 d,井下故障时效低于0.1%,与该油田之前的水平井相比,机械钻速提高39.1%,钻井完井周期缩短了46.2%。下面以官页1-1-2H井为例介绍现场应用效果。

官页1-1-2H井位于沧东凹陷小集油田官东1701H井断块,为一口水平井,钻探目的是落实孔二段页岩油产量,设计井深5 116.00 m,采用三段制双增井眼轨道设计。该井实钻井身结构为:φ508.0 mm导管下深 20.00 m;一开,φ444.5 mm 钻头×854.00 m,φ339.7 mm 套管下深 852.70 m;二开,φ311.1 mm 钻头×2 902.00 m,φ244.5 mm 套管下深 2 900.11 m;三开,φ215.9 mm 钻头×5 116.00 m,φ139.7 mm 套管下深 5 106.36 m。

该井二开井段馆陶组底部约有厚度75.00 m的砾岩,为此选用了 φ311.1 mm SD9451 型异形齿 PDC钻头,并采用激进式钻井参数设计:钻压80~100 kN,转速 100 r/min,排量 62 L/s,水力冲击力达 5.41 kN,钻头水功率202.4 kW。二开井段一趟钻完成,纯钻时间 97 h,进尺 2 048.00 m,机械钻速 21.11 m/h。

该井三开井段使用强抑制强封堵高性能水基钻井液钻进,其中2902.00~3503.00 m井段使用“常规螺杆+LWD+水力振荡器”钻井提速技术,钻压80 kN,转速 80 r/min,排量 34 L/s,泵压 24 MPa;3 503.00~5 116.00 m 井段使用全轨迹适应 PDC 钻头钻进,并应用旋转导向系统(RSS)与LWD控制井眼轨迹,钻压 100~120 kN,转速 85 r/min,排量32~34 L/s,泵压 25 MPa 以上,顺利完成造斜、入窗和水平段钻进,井眼轨迹圆滑,油层钻遇率100%。

官页 1-1-2H 井完钻井深 5 116.00 m,水平段长1 100.00 m,最大井斜角 93.33°,水平位移 1 746.00 m;钻井周期 33.08 d,钻完井周期 42.21 d,建井周期54.08 d,平均机械钻速 13.42 m/h,首次将大港油田井深超过5 000 m的陆上水平井钻井周期缩短至35 d、建井周期缩短至55 d以内。

4 结论与建议

1)针对沧东凹陷页岩油水平井钻井存在的技术难题,开展了激进式钻井参数设计、异形齿PDC钻头设计、旋转导向井眼轨迹控制、防磨减扭工具优选和旋转下套管工艺等技术攻关,形成了大港油田页岩油水平井钻井关键技术。

2)大港油田页岩油水平井钻井关键技术解决了破岩效率低、水平井眼延伸困难、摩阻扭矩大和完井管柱下入风险高等技术难题,机械钻速提高39.1%,井下故障率明显降低,钻井完井周期大幅缩短,为加快沧东凹陷页岩油勘探开发提供了技术支撑。

3)受制于高温仪器、旋转导向工具、钻井液性能和钻井工具可靠性等方面的技术制约,进一步提高机械钻速、延长水平段长度的难度较大,应加强精密仪器、抗高温仪器和近钻头测量工具的研发,进一步完善页岩油水平井钻井技术体系,以更好地满足沧东凹陷页岩油高效勘探开发的需求。