塔里木油田库车山前超高压盐水层精细控压钻井技术

2020-06-17周英操石希天雷万能

刘 伟, 周英操, 石希天, 王 瑛, 雷万能, 李 牧

(1. 中国石油集团工程技术研究院有限公司,北京 102206;2. 中国石油天然气股份有限公司塔里木油田分公司,新疆库尔勒841000)

塔里木油田库车山前构造蕴含丰富的天然气资源,是我国天然气上产的重要区块。该构造超深井深部巨厚盐膏层岩性复杂,普遍发育超高压盐水层(地层压力系数最高达2.65),纵向上分布无规律,且盐层间夹杂破裂压力低的泥岩层,导致安全钻井密度窗口窄,钻井过程中仅调整钻井液密度无法平衡地层压力,井喷、井漏和卡钻等井下故障频发。据统计,近10年来库车地区发生超高压盐水溢流的井占总井数的25%以上,损失数亿元,严重制约了该地区天然气的高效勘探开发[1]。

以前,塔里木油田钻进超高压盐水层时采用手动控压排水技术[1-4],通过手动控制节流阀调节井口回压和钻井液排量,使盐水按一定比例均匀侵入环空钻井液中然后排出,且为了避免单次排水量过大(盐水侵入体积一般不允许大于环空体积的30%)导致的高套压及油基钻井液破乳风险,要求多次排出盐水,以降低超高压盐水层的地层压力[5-9],在溢流与井漏之间寻找压力平衡点,安全钻穿盐水层。随着超高压盐水层压力控制精度的要求越来越高,手动控压排水技术已经很难满足安全钻井的需求。为此,国外开展了恒定井底压力的控压钻井技术研究及现场应用[10-19],在高压盐水层(地层压力系数约2.10)压力控制和钻井液密度设计方面取得良好的效果;但是,库车地区山前构造超高压盐水层的压力控制问题更为复杂,且没有可借鉴的成功案例。

笔者应用自主研发的精细控压钻井系统[20-23],根据压力、流量双目标控制原则,通过精细描述钻井液循环系统流量变化特征,将自动控压排水与控压压回相结合,精确控制地层压力与井底环空压力的压力差,实现了可控微溢流或漏失,形成了超高压盐水层微流量精细控压钻井技术,并在克深A井与克深B井进行了现场试验,均安全快速钻穿超高压盐水层,大幅减少了盐水排放时间,保证了井眼稳定,为库车地区山前构造超高压盐水层安全快速钻进提供了一种新的技术手段,也为类似复杂地层的安全高效钻进提供了技术借鉴。

1 超高压盐水层控压钻井技术难点

库车山前巨厚盐膏层普遍发育,埋深484.00~7 945.00 m ,层间发育超高压盐水层。超高压盐水层与薄弱地层(主要是破裂压力低的泥岩层)位于同一裸眼段内,且超高压盐水层纵向上分布无规律,安全钻井密度窗口窄,应用常规钻井技术钻进时,因无法准确预测盐水层压力,难以合理设计钻井液密度,导致井底压力无法达到平衡,开泵就会发生井漏,而静止或者起钻时就会发生盐水溢出。分析认为,库车山前超高压盐水层控压钻井过程中,存在的主要技术难点为:

1)盐水层压力超高,压力系数最高达2.65,超高密度钻井液(钻井液密度最高达2.60 kg/L、压井液密度最高达2.85 kg/L)的流变性很难控制。

2)超高压盐水层间存在薄弱地层,且其盐水容积和压力分布没有规律,井筒压力变化复杂,极易出现溢流、井漏同存,建立压力平衡困难。

3)井筒存在明显的呼吸效应,压力流量反馈严重滞后,导致在地面判断井底压力变化、井筒与地层的流体交换十分困难。以克深A井为例,启停泵时钻井液出口流量出现严重延迟,启泵20~30 min内,入口进入量较出口返出量累计多2~3 m3;进出口流量达到平衡后停泵,20~30 min后出口才断流,累计多返出 2~3 m3。

2 超高压盐水层精细控压钻井工艺

与常规超深井相比,库车山前超深井因发育超高压盐水层而在钻井液流量监控方面存在很大差异,一是由于井深导致流量反馈信号的延迟,二是由于钻井液密度高而导致的弹性变化。因此,需要监测钻井液出入口流量的延迟量,标定启停泵特征、钻井液特征等,但常规手动控压排水技术无法满足流量监控的需求,而精细控压钻井技术具有压力控制精度高、流量监测精度高2个显著优势,通过精确控制井底压力与地层压力的压力差、钻井液循环入口与出口的流量差,能实现安全快速排放盐水的目的,从而解决高压盐水层安全高效钻进的难题。

2.1 微流量控制方程的建立

根据达西定律,以线性渗流公式描述井筒与地层的流体交换(可能是超高压盐水进入井筒,也可能是钻井液进入地层):

式中:ΔQ为井筒与地层间的流体交换速度,即溢流速度或者漏失速度,cm3/s;A为井筒与超高压盐水层的接触面积,cm2;K 为渗流系数,cm2/(Pa·s);L为渗流通道长度,cm;Δp为井底与地层的压力差,Pa。

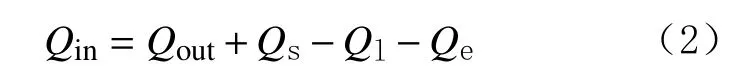

由式(1)可以看出,由于K、A和L均为客观因素而不可改变,因此,Δp是影响盐水溢流量或者钻井液漏失量的主要因素。在此基础上,针对启停泵及井筒压力复杂多变的问题,在建立钻井液循环系统流量分析模型(如图1所示)的基础上,得到了超高压盐水层微流量控制方程:

式中:Qin为钻井液入口进入量,m3;Qout为钻井液出口返出量,m3;Qs为盐水溢流体积,m3;Ql为钻井液漏失体积,m3;Qe为高密度钻井液体积弹性变形量,m3。

2.2 控压钻井技术方案

图 1 钻井液循环系统流量分析模型Fig.1 Flowrate analysis model of drilling fluid circulation system

由于超高压盐水层安全钻井密度窗口窄,甚至无窗口,所以不能采取井底压力恒定的压力控制方式,需通过调整井口压力的大小,逐步摸索溢流或者漏失的程度,逐渐达到井底压力平衡。因此根据地层压力窗口特性及是否易漏,设计了以排为主、控溢止漏和以压为主、止溢控漏2种控压钻井技术方案。

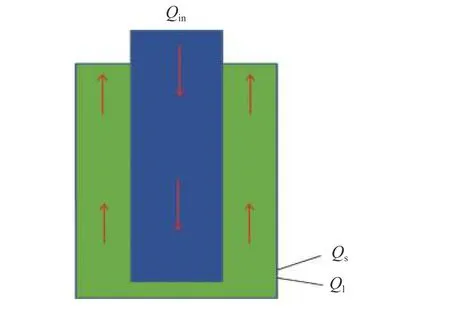

2.2.1 以排为主、控溢止漏方案

图2为可控微溢流精细控压钻井压力控制基本原理(图中,ps为井口回压,MPa;ph为井底压力,MPa;pp为地层孔隙压力,MPa;pf为地层破裂压力,MPa;pl为地层漏失压力,MPa)。由图2可见,安全密度窗口上限为pf和pl中的小者,下限为pp。

图 2 可控微溢流精细控压钻井压力控制基本原理Fig.2 Basic principles of precise managed pressure drilling by controlling micro-overflow

以排为主、控溢止漏方案适用于超高压盐水层压力较高、安全密度窗口较窄和地层易漏的情况,以排放盐水为主,兼顾避免钻井液漏失,有效控制溢流速度,缓慢释放地层压力。该方案设计采用较低密度钻井液钻进超高压盐水层,井底压力为钻井液静水压力+循环摩阻+井口回压(规定不超过5.0 MPa,一般为 0.5~3.0 MPa),要求当量循环密度(ECD)一般比地层压力当量密度低0.01~0.06 kg/L。现场施工时,控制ph小于pp,严格控制排放盐水速度,逐步释放地层压力,实时监测钻井液是否漏失,要求实现不漏不溢。

2.2.2 以压为主、止溢控漏方案

图3为可控微漏失精细控压钻井压力控制基本原理(图中参数与图2中相同)。以压为主、止溢控漏方案适用于超高压盐水层压力较低、安全密度窗口较大、地层不易垮塌的情况,以压回为主,适当压开薄弱地层,控制漏失速度,兼顾避免因地层反吐、流体置换等问题而发生溢流。该方案设计采用较高密度钻井液钻进超高压盐水层,井底压力为钻井液静水压力+循环摩阻+井口回压(规定不超过5.0 MPa,一般为0~0.5 MPa),要求ECD接近地层压力当量密度(差值一般不超过0.01~0.02 kg/L)。现场施工时,若ph初始值低于pp,根据溢流情况,可较快地增加井口回压,无需释放地层压力,快速达到不溢不漏的状态,钻穿目的层。

2.3 控压钻井工艺措施

库车山前盐水层超高温超高压,目前国内还没有满足要求的抗高温高压环空压力测量工具,因此,需利用水力学软件模拟计算、实时监测钻井液出入口流量,维持井底压力恒定,实施微流量控压钻井。其钻井工艺措施为:

1)正常钻进、扩眼和通井。在该工况下,需要设计合理的钻井液密度,监测钻井液出入口流量,保持井底压力处于微欠平衡状态。

2)接单根。施工时需利用回压补偿系统提高井口回压,以补偿环空压力损耗。

3)起下钻。起钻时井口回压控制在5.0~7.0 MPa,控压起钻到设计井深,控压注入重浆帽,转为常规起钻。下钻时,常规下钻到重浆帽底部,控压替出重浆,然后控压下钻,井口回压控制在4.0~6.0 MPa。

2.4 井下故障处理措施

1)溢流。如果发生溢流,按照一次升高0.5 MPa、观察5 min的原则,逐步提高井口回压,直至溢流终止;如果溢流对压力变化极其敏感,可以减小井口回压一次调整值;如果井口回压高于5.0 MPa,则以0.01~0.02 kg/L的幅度提高钻井液密度,直至井口回压低于 5.0 MPa。

2)钻井液漏失。如果发生钻井液漏失,在允许的井口回压范围内,按照一次0.5 MPa的原则降低井口回压,直至漏失终止;如果钻井液漏失对压力变化极其敏感,可以减小井口回压一次调整值。如果井口回压降至0.5 MPa以内,井下钻井液仍然漏失,漏速小于1 m3/h时,正常控压钻进;否则,需降低钻井液密度,一个循环周钻井液密度降低0.01~0.02 kg/L。

3 现场应用

塔里木油田克深A井与克深B井钻进超高压盐水层时应用了精细控压钻井技术,实现了可控微溢流或漏失,大幅缩短了盐水排放时间,保证了井眼稳定,实现了安全快速钻穿超高压盐水层的目的。其中,克深B井首次实现零密度窗口安全钻穿超高压盐水层,解决了采用放水泄压法施工49 d无进尺的难题,仅用时11 d一趟钻完成超高压盐水层钻进作业。下面以克深B井为例介绍精细控压钻井技术现场应用情况。

3.1 井眼概况

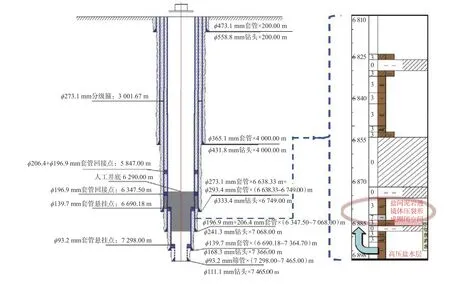

克深B井设计井深7 626.00 m,设计采用塔标II五开井身结构。由于四开钻遇高压盐水层时发生溢流,采用手动控压排水方式无法有效控制溢流,于是应用精细控压钻井技术钻穿高压盐水层后,提前下入四开套管封固,实钻井身结构为:一开采用φ558.8 mm(22")钻头钻至井深 200.00 m,φ473.1 mm(18")套管下深 200.00 m;二开采用 φ431.8 mm(17")钻头钻至井深 4 000.00 m,φ365.1 mm(14")套管下深 4 000.00 m;三开采用 φ333.4 mm(13)钻头钻至井深 6 749.00 m,φ293.4 mm+φ273.1 mm(11+10)套管下深 6749.00 m;四开采用φ241.3 mm(9)钻头钻至井深 7 068.00 m,φ196.9 mm+φ206.4 mm(7")套管(壁厚 206.38 mm,强度较高)悬挂封固 6 347.51~7 068.00 m 复合盐层井段,固井后 φ196.9 mm(7)套管回接至井深5 847.00 m;五开采用 φ168.3 mm(6)钻头钻至井深 7 366.00 m,φ139.7 mm(5)尾管悬挂 6 690.18~7 367.70 m 井段,φ206.4 mm+φ196.9 mm(8)生产套管回接至井口;六开采用 φ111.1 mm(4)钻头钻至井深 7 465.00 m,φ93.2 mm(3)筛管下深7 298.00~7 465.00 m。

该井四开井段采用密度2.50 kg/L的钻井液钻至井深 6 898.21 m 时遇到超高压盐水层(见图 4),实测井底地层压力系数为2.61。采用常规钻井技术钻进高压盐水层时,出现停泵就溢、开泵就漏的复杂情况,无安全密度窗口,累计排水41次,共排出盐水 1 717.5 m3,套压稳定在 7.5 MPa 以上,盐水层压力无降低趋势。为此,决定使用密度2.57~2.58 kg/L的钻井液,应用精细控压钻井技术,采用微流量加井底恒压模式微过平衡钻进,主要水力参数模拟结果为:钻井液密度 2.54~2.58 kg/L,ECD 为 2.62~2.64 kg/L,循环钻井液时井口回压控制在 1.0~4.0 MPa,停泵时井口回压控制在3.0~7.0 MPa。

3.2 控压钻井施工及效果

克深B井高压盐水层精细控压钻井施工主要包括控压划眼和控压钻进2个阶段。

3.2.1 控压划眼

该井钻遇高压盐水层时手动控压排水无效,盐膏层井段缩径严重,所以采取了控压划眼下钻,即采取微流量控制模式,精确控制井口回压,保持井下微漏的状态顺利将裸眼划通,为控压钻进奠定基础。该井划眼至井深6 894.10 m时发现井漏,立压由 23.1 MPa 降至 19.7 MPa,出口流量由 15.6 L/s降至 11.2 L/s。同时,6 883.00~6 893.00 m 井段划眼困难,频繁憋停顶驱。控压起钻至井深6 738.00 m(套压控制在 4.5~5.0 MPa),关井观察,节流循环(排量13.0 L/s),地面调整钻井液性能,重新控压下钻划眼到底。

控压划眼主要参数为:井口回压2.3~4.5 MPa,钻井液密度 2.58 kg/L、漏斗黏度 120~144 s、排量10.1~13.4 L/s,立压 18.5~21.3 MPa,井底 ECD 为2.65~2.67 kg/L。

3.2.2 控压钻进

该井自井深6 898.21 m开始应用精细控压钻井技术钻进,钻至井深6 924.00 m时发现井漏(立压由 23.2 MPa 降至 22.0 MPa,套压 2.0~2.5 MPa,钻井液出口流量减少2 L/s,漏失密度2.58 kg/L的油基钻井液 3.6 m3),控压起钻至井深 6 746.00 m(套压3.8~5.0 MPa),节流循环(排量 10.0~13.0 L/s),关井观察,地面调整钻井液性能,控压下钻,钻至井深6 890.00 m 时节流循环(排量 12 L/s),恢复钻进,钻至四开中完井深 7 068.00 m,进尺 169.79 m。

控压钻进主要参数为:井口回压0.5~5.1 MPa,钻井液密度 2.56~2.58 kg/L、漏斗黏度 90~160 s,立压 18.5~21.3 MPa,排量 10.1~13.4 L/s,井底 ECD 2.63~2.66 kg/L。控压起下钻和接单根时,井口回压控制在 3.5~7.0 MPa。

克深B井应用精细控压钻井技术用时11 d一趟钻钻穿高压盐水层,四开井段平均机械钻速2.26 m/h,与该地区四开膏盐岩段平均机械钻速1.30 m/h相比,机械钻速提高了73.8%,钻井时效大幅提高,从而降低了钻井成本。

图 4 克深B井实钻井身结构及盐水层位置Fig.4 The actual casing program and brine layer position of Well Keshen B

4 结论与建议

1)精细控压钻井技术可实现全过程微流量监控,在保证压稳地层及井下安全的条件下微过平衡钻进,从而防止溢漏,安全钻穿超高压盐水层,大幅减少了非生产时间,缩短了钻井周期。

2)超高压盐水层控压钻进过程中,始终保持全过程压稳地层,控制了盐水对钻井液的污染,从而大幅降低了钻井液成本。

3)精细控压钻井过程中,通过监测钻井液流量的变化和调整井口回压,可及时发现钻井液漏失,并准确确定漏层的位置,有利于快速采取堵漏措施,防止井下恶性故障的发生。

4)目前库车山前超深井多采用高密度油基钻井液钻进,钻井液流变性随井温变化较大,体积弹性影响显著,现有水力计算模型功能相对单一,计算结果误差也较大,尚待完善提高。

5)超高压盐水层窄密度窗口固井仍存在巨大技术挑战,常规固井工艺易压漏地层,无法保证固井质量,而现有控压钻井技术尚无法有效保障固井过程中多段流体(钻井液、前置液、水泥浆和后置液等)流动条件下,精确控制井底压力在安全作业窗口内,实现不溢不漏,因此急需研究新型精细控压固井技术,以有效提升库车山前超高压盐水层固井质量。