在运营泵站范围内的大跨度钢箱梁吊装技术

2020-06-16蔡桂标

蔡桂标

(广东省基础工程集团有限公司 广州510620)

0 引言

钢箱梁桥由于外形优美、受力性能良好、施工工期短、并且可根据工程运输及吊装条件采取不同的节段划分的优点[1],在市政桥梁跨越既有构筑物的应用越来越广泛。

广州临江大道东延线一期工程跨东圃泵站范围采用(35+50+50+35)m 的单箱三室结构的钢箱梁,钢箱梁梁高1.6 m。其中一跨(50 m)上跨东圃泵站前池及设备房。

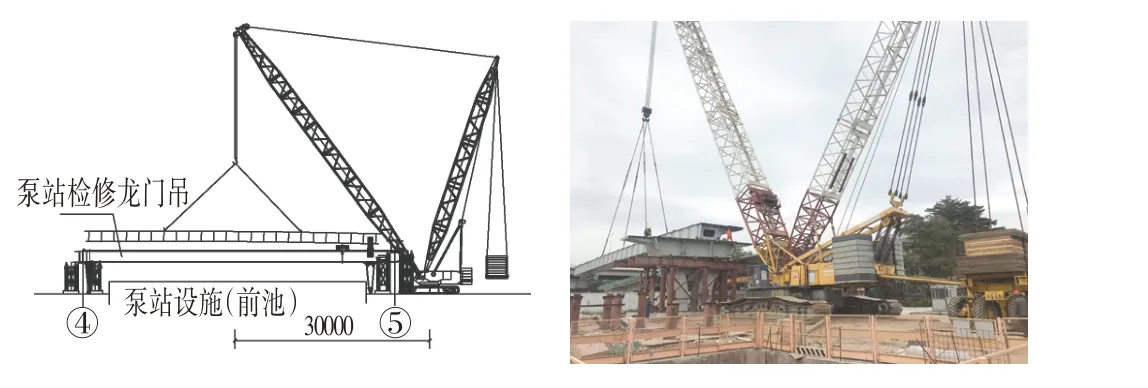

因东圃泵站为广州市三涌补水的取水点,直接影响猎德涌、沙河涌、车陂涌的水质。按照泵站运营方的要求,施工期间需确保泵站原有结构安全及正常运营。由于上跨泵站前池及地埋式设备房的跨径为50 m 钢箱梁,不具备安装临时墩的条件。南幅4 轴~5 轴钢箱梁上跨东圃泵站前池,北幅上跨泵站设备房,同时距北幅北侧0.5 m 有一台45 m 跨径的龙门吊,如图1 所示。因场地条件限制(西侧为广州环城高速引桥,净高受限),东圃泵站大桥4 轴~5 轴钢箱梁吊装时的吊装场地需设置在5 轴~6 轴位置,5 轴~6 轴南侧为本项目下穿东圃泵站的电力隧道顶管工作井,北侧为泵站的管理用房,现场照片如图2所示。

图1 起重吊装的施工平面图Fig.1 Hoisting Construction Plan

图2 泵站现场照片Fig.2 Site Photo of Pumping Station

根据泵站大桥钢箱梁设计图纸及钢箱梁的深化设计,4 轴~5 轴钢箱梁分为3 个节段从钢结构厂加工运输至现场,节段分块的长度分别为10.388 m、26.571 m、10.388 m,重量合计为120 t。

根据现场的场地条件,钢箱梁拼装场地需设置在顶管工作井北侧。起重设备根据钢箱梁的总量(120 t)及作业半径(>30 m),需采用500 t 以上的履带吊(超起工况)方可满足起重要求。由于超起工况下超起配重的最小回转半径为12 m,现场位于调转场地北侧的管理用房在回转半径以内,因此采用常规装好超起配重后再进行吊装将无法实施。(超起工况:超起是指在主臂与主臂尖端之间设置超起支臂,以改善主臂与钢丝绳之间的关系,使之能形成多个三角几何关系,在吊车尾部增加额外配重,使得吊车在起吊过程中能达到最大起重能力和吊车的稳定性[2]。)

1 运输线路、场地调查

钢箱梁构件尺寸和质量受到工厂的生产能力、超限运输及安装设备的承载能力、运输线路通过性、场地净空条件等限制[3]。本工程钢箱梁横向分块,纵向分段制造并运输。运输线路制约箱梁分块纵向长度的主要为道路转弯半径,采用牵引车+运梁炮车的组合(见图3),可实现长度不大于30 m梁长的运输。

图3 运输车:牵引车+运梁炮车Fig.3 Transporter: Tractor + Girder Camion

2 钢箱梁深化设计

钢箱梁的深化设计应综合考虑施工条件、进度质量和成本等各种因素,还须充分考虑吊机的起重能力,分段间的相互影响临时胎架的搭设、箱形粱分段的刚度以及吊装工艺的可行性等因素[4]。采用板单元预制再组焊梁段的施工方式具有进度快、质量好、施工方便等优点[5]。本项目采用板单元预制,跨东圃泵站前池(设备房)粱段采用三阶段制造方式(三阶段制造方法是在梁段拼焊完后再进行整体预拼装)。

为解决该桥钢箱梁运输难题、加快施工进程,采用化整为零的思路,提出了桥梁纵向分段(见图4)、横向分块(见图5)的施工方案[6]。

图4 4轴~5轴纵向分块Fig.4 4~5 Axis Vertical Block

图5 横向分块Fig.5 Horizontal Block

3 临时墩设计

根据钢箱梁深化设计的分段,需在桥墩两侧设置临时墩,用于加设横梁及单位件的临时支撑、固定。临时墩的设计如图6所示。

图6 临时墩设计Fig.6 Temporary Pier Plan

构件在吊装时,构件重力应乘以动力系数1.2。应按要求对临时支墩的各组成部件在不同受力状态下强度、刚度以及稳定性进行验算[7]。并对设计地基承载力进行计算。

4 吊耳验算

4.1 吊耳设置

根据梁的截面尺寸、分段的长短和吊装工况,选择用4 个吊耳起吊。吊耳设在钢梁纵横板交点处,端部用钢板加强,保证局吊部稳定,吊耳采用坡口焊接。吊耳设置长度方向上按照距离边约(1∕4~1∕3)L的横隔板或腹板位置(见图7)。

图7 现场制作吊耳Fig.7 Make the Lug Drawing on Site

4.2 吊耳验算

对吊耳正应力、切应力及焊缝强度进行验算[8],经验算均满足要求。

5 钢丝绳验算

吊装采用直径φ 64 的钢丝绳,6×37 钢丝绳(公称抗拉强度1 960 MPa,钢芯),使用新钢丝绳。

吊装时吊绳和构件间角度不小于60o,计算时按60°计,构件吊装时采用4 点绑扎的方式进行吊装,按照吊装重量120 t进行验算。

对钢丝绳拉力进行验算,经查《重要用途钢丝绳:GB 8918-2006》表11可得选用的钢丝绳满足要求。

6 钢丝绳验算

根据《一般起重用D 形和弓形锻造卸扣:GB∕T 25854-2010》,选择型号为D 型8 级工作极限载荷卸扣,规格为GB∕T 25854-8-DW50,可以吊重50 t,每个分块构件吊装时设置4个卸扣,满足吊装要求。

7 起重机站位、拼装场地确认及吊机选型

根据图8,吊装最大的作业半径为30 m。

图8 4轴~5轴吊装作业平面Fig.8 4~5 Axis Lifting Operation Plane

根据现场进场道路条件的安全经济的前提下,起重设备根据钢箱梁的总量(120 t)及作业半径(>30 m),需采用500 t 以上的履带吊(超起工况)方可满足起重要求。同时对最不利工况下的地基承载力进行计算,履带吊吊装的最不利工况:履带吊超起吊装工况下,考虑单侧履带受力的情况下对地基承载力要求最高。通过在履带吊底部增设专用路基箱,降低对地基承载力的要求[9]。

8 吊装工况转换

由于超起工况下超起配重的最小回转半径为12 m,现场位于调转场地北侧的管理用房在回转半径以内,因此采用常规装好超起配重后再进行吊装将无法实施。根据吊车的性能参数,针对不同工况下的吊车作业性能进行验算,确保不同工况下的作业安全,特别是不同工况在转换时的安全。因场地吊装条件的限制,吊车超起装置无法在吊装前安装,创新性地提出超起装置后挂的吊装方法。

根据履带吊相关性能表,工况1:未挂超起配重时,最大的作业半径为16 m,因此作业半径16 m 是不同工况转换的边界条件,在未加超起配重的情况下严禁转换吊装工况;工况2:履带吊在吊起钢箱梁后旋转至尾部可安装配重位置后,连接相应的杆件及液压管等设备,安装配重后方可增加作业半径至吊装所需的作业半径。采用一台75 t 的汽车吊安装超起小车上的配重(见图9)。

按照履带吊性能表的参数要求吊装250 t 超起配重后,方可增加作业半径至吊装所需的作业半径(见图10)。

图9 吊装工况1立面及实况(未装超起装置)Fig.9 Elevation and Actual of Hoisting Condition 1(No Overlift Device Installed)

图10 吊装工况2立面及实况(已装超起装置)Fig.10 Elevation and Actual of Hoisting Condition 2(Installed with Overlift Device)

9 结论

因场地吊装条件的限制,吊车超起装置无法在吊装前安装,创新性地提出超起装置后挂的吊装方法。针对不同工况的边界条件进行分析,明确不同工况的边界条件。在相关技术措施及条件满足下一个工况后,方可进行转换。并在吊装前需做好以下几点:

⑴对临时墩、吊装场地的地基承载力进行平板载荷试验,检验地基承载力是否满足要求。

⑵增加对吊耳焊缝质量的检测,由于吊耳为临时结构,相关验收规范未对其检测做相关的要求。本项目单个吊耳承担荷载较大,故对吊耳的焊缝质量采用100%超声波探伤检测。

⑶在正式起吊前进行试吊,试验项目主要包括:①吊机空载整体移动;②吊机各机构按功能要求运转;③吊机结构在试验过程中的状态;④桥梁结构在试验过程中的状态[10]。