智能遮阳系统施工技术在高层办公楼的应用

2020-06-16黄广鹏

黄广鹏

(广东省第一建筑工程有限公司 广州510010)

0 前言

我国幅员辽阔,南北气候差异巨大。南方冬季无供暖设施导致舒适度不足,北方供暖耗能巨大,南北夏季较长制冷的高能耗及相应设备的高成本,要求建筑本身应对气候的变化做出适应,通过利用外部条件提高建筑的应变能力。现代建筑普遍使用大面积的窗户或玻璃幕墙可最大限度地利用太阳光来提高室内采光率,在大面积的窗户或玻璃幕墙设置适当的遮阳系统可有效减少太阳辐射,也避免阳光直射产生眩光及导致房间局部过热,改善室内热环境和提高生活或办公舒适度[1]。

1 工程概况和设计要点

某大楼位于广州市先烈东路,地处东经113°,北纬23°,海拔32.55 m,坐北偏西,属夏热冬暖地区。大楼地上12层,地下5层,建筑面积17 629 m2,钢筋混凝土框架结构;大楼3~12 层为敞开式办公区,其南面及西面采用玻璃幕墙围护结构+智能控制外遮阳系统。智能外遮阳系统把铝合金遮阳叶片放在玻璃幕墙外挡住强烈光线及反射吸收热量[2];通过感应器及智能控制系统,根据阳光角度不同实时自动调节叶片方向控制室内温度,与建筑的智能自动化系统挂接,实现远程控制[3]。遮阳叶片构件轻巧、造型美观与建筑合为一体,使建筑物外观更加美丽和宏伟壮观,符合现代化建筑节能环保模式[4]。

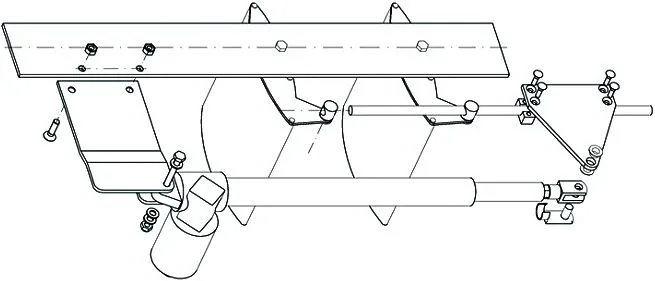

该智能外遮阳系统包括遮阳叶片、驱动系统和智能控制系统(见图1、图2),其中遮阳叶片是铝合金龙骨外包铝皮的构件(见图3),驱动系统是由叶片轴、安装六角头螺栓、螺杆、端盖连接组件、马达底盘及相应的配件驱动盘连接组件组成[5];智能遮阳系统与建筑智能自动化系统挂接实现远程控制。本系统遮阳叶片由43 组电机控制,其中顶层层高5.2 m 每区间采用2 组电机,标准层层高3.6 m 每区间采用1 组电机;由D-01(3~5 层)、D-02(6~9 层)和D-03(10~12 层)组成3 个回路供电系统,每台电机150 kW,共6 450 kW,采用BV 3×4 mm2三相供电方式;首层中央控制室电脑系统连接至各楼层,分别为T-01 串接3~8 层驱动器、T-02 串接9~12 层驱动器、且两回路首尾相接,T-03接到屋顶机电房气象站3 个回路,采用普通双绞屏蔽型2×1.0 mm2通信电缆。

2 技术原理和创新点

2.1 技术原理

智能遮阳系统根据气象资料和日照分析结果,计算出不同季节、日期、时段和朝向的太阳仰角和方位角;在智能控制器中设定不同时段不同朝向的翻转叶片角度,并通过在屋顶上的多方位阳光感应器气象站检测天气情况;按照晴天、阴天的天气建立模型将参考点的每天阴影变化进行计算,存储在电机控制盒里自动运行,满足遮阳和采光最佳的效果[6]。该系统在夏天遮蔽阳光,阻截光线和过多热量透过窗户,降低室内温度;在冬天利用阳光给室内加热,提高室内的热舒适度,调节室内空间光照,实现节能减排和降低能源消耗,节省空调运作成本[7]。

图1 遮阳板安装Fig.1 Sun Shield Installation

图2 遮阳板节点Fig.2 Shade Node

图3 叶片构造Fig.3 Blade Configuration

2.2 技术创新点

⑴驱动方式采用电机连杆驱动,可通过感应器及智能控制系统高精准同步驱动叶片调整角度(可转角度达180°)控制室内温度,夏天减少空调负荷,抵挡紫外线;冬天增加通光量,减少供暖时间及提高舒适度,实现节能减排[8]。

⑵ 叶片采用铝合金龙骨外包铝皮的构件,结构轻、取材方便、经济合理,叶片的铝合金板喷氟碳漆,易于清理维护。中空金属叶片也能隔音、保护玻璃幕墙、反射热量[9]。

⑶驱动系统的页片轴、安装六角头螺栓、螺杆、端盖连接组件、马达底盘及相应的配件驱动盘连接组件、驱动杆均用304不锈钢。

⑷百叶开启时清晰地显露后面的玻璃幕墙;关闭后百叶在建筑外立面形成一个整体,使建筑物外观更加美丽和宏伟壮观,符合现代化建筑装饰美学特点[10]。

⑸配合太阳能供电系统,实现自主控制,降低能耗。

⑹ 智能遮阳系统与建筑智能自动化系统挂接,实现远程控制。

3 施工关键控制点

3.1 工艺流程

施工准备➝测量放线➝安装预埋件➝混凝土浇筑(主体结构验收)➝基座槽钢制作➝遮阳板各构件加工➝测量放线➝基础槽钢安装焊接➝防锈防腐处理➝安装遮阳百叶板➝安装驱动系统及感应器➝安装智能控制盒➝清洁杆件、支座、叶片➝运行调试➝验收交付使用。

3.2 施工要点

3.2.1 施工准备

①对进场的主要材料和部件进行检查检测;②结构施工期间预留安装洞口和预埋管线;③基础槽钢安装前进行建筑整体测量放样,其尺寸须符合设计要求。

3.2.2 预埋件制安

⑴预埋件的锚板用Q235 级钢,锚筋用HPB235钢筋;加工前须检查原材料合格证。

⑵加工好的预埋件进行热镀锌处理,并挂牌标识,分类堆放。

⑶梁底预埋件在楼面模板完后或梁顶预埋件在梁钢筋绑扎完后按设计位置埋设,其锚筋与梁钢筋点焊固定;混凝土浇筑时专人跟踪。

3.2.3 基础槽钢制安

⑴基础采用10号槽钢,按叶片间距开孔,转轴固定螺丝焊接固定,槽钢除锈后油刷2道富锌底漆防锈。

⑵从最高支座至最底支座按楼层高度进行的垂直放线,保证立面方向同一位置的叶片安装开孔为同一条垂直线,并将其弹画在梁上。

⑶基础槽钢就位采用点焊加木楔暂时固定,进行水平调平和垂直放线复核合格后焊接固定,焊缝清理后刷2道富锌底漆防锈。

⑷基础槽钢完后用厚2.5 mm的氟碳漆白色铝板包边收口。

3.2.4 叶片的加工

根据现场实测和设计图纸制作加工图,由厂家进行生产加工,加工好部件装箱运至工地,到工地后开箱对每件货品进行检查,符合设计要求才能收货。

3.2.5 安装遮阳叶片

⑴安装前对已完成的基座进行复核,符合要求后安装龙骨并保证处于同一个水平面。

⑵将上下叶片轴安装到基座,下部轴承套在相应的叶片轴上。

⑶将叶片轴插入两端的轴承块内,注意不要让轴滑入叶片内部。

⑷叶片安装到位后,复核其垂直度、上下两面水平并同一楼层的处于同一水平线。符合要求后,紧固叶片轴并固定轴锁。

3.2.6 驱动杆件、电机等安装

⑴将驱动端盖连接组件滑入驱动杆,用螺栓初步固定在驱动端盖的连接孔上。

⑵从左到右的叶片控制在同一个角度,固定左右两页叶片的端盖连接件与驱动杆,调整好各驱动杆连接件间相等间距,将螺栓固定所有的端盖连接件。

⑶安装马达固定盘,固定盘与收口铝板间设隔离垫片,将马达固定在固定盘上。

⑷用驱动盘把马达与驱动杆固定,按说明书要求调整驱动盘与驱动杆和叶片的位置关系(见图4)。

⑸电机控制盒和驱动器安装在室内天花内控制箱,根据叶片的运行状态调整马达驱动杆上行程感应器的位置(见图5)。

图4 马达驱动杆、驱动盘Fig.4 Motor Drive Rod,Drive Disc

图5 控制盒及智能控制设备Fig.5 Control Box and Intelligent Control Equipment

3.2.7 智能系统安装

⑴室内天花龙骨定位后管路敷设φ 25 镀锌金属管,驱动器到电机敷设φ 25 镀锌软管,天花板在控制盒预留检修孔。

⑵系统的布线,电源线采用BV 3×4 mm2电缆,控制线采用RVV 3×0.75 mm2电缆,通信线采用普通双绞屏蔽型2×1.0 mm2电缆。

⑶电源线接强电井配电箱,电机自带电缆接入驱动器,通信线连接各层控制盒、电脑系统和屋顶气象站。

⑷电脑系统和屋顶气象站安装。

3.2.8 测试

全部部件安装完成后进行连续3 次测试,包括百叶全行程运行和电动控制装置转动。传动系统测试运行平稳,无明显噪声,电控、遥控开关按照左转、右转、停止三工位进行点动或连动控制;百叶片转动顺畅、自如,无卡滞现象[11]。

4 结语

本施工技术在该大楼的应用实施能够节省空调用量、降低资源消耗,改善室内热环境,提高舒适度。智能外遮阳系统与建筑的智能自动化系统挂接实现远程控制,让建筑变的更聪明,符合本大楼打造“绿色三星”建筑理念,实现国家绿色建筑示范工程的节能减排、资源低消耗和健康舒适的建筑环境;以其为示范推行绿色综合技术,形成绿色建筑实施与应用体系,有着较强的示范意义和广泛的推广价值。