C50机制砂T梁混凝土表面质量提升措施及工程应用

2020-06-16谢华伟

谢华伟

(中交四航局第一工程有限公司 广州510420)

0 引言

预制混凝土构件的外观质量一直都受到大众的关注,尤其是对于大型构件,如桥梁的墩柱和梁体等,混凝土的外观质量好坏不仅影响结构的美感,还会导致结构的耐久性降低,且与交通运输部明确提出打造“品质工程”的新理念不符。当前在混凝土制备生产与施工质量控制方面的研究已有很多成果,不过在打造“品质工程”的公路工程过程中,在混凝土外观质量方面仍然存在一定的技术问题,混凝土外观不仅影响美感,同时也会影响混凝土的耐久性和结构安全。影响混凝土外观质量的因素很多,尤其对于高性能混凝土,掺粉煤灰、矿渣粉等活性掺合料、采用高性能外加剂等,造成影响混凝土外观的材料因素也更为复杂。另外,在模板与脱模剂的适应性、浇筑振捣工艺等方面也有较大影响[1-6]。本文针对某高速某标段首件C50机制砂T梁混凝土外观不佳的问题,从原材料、混凝土配合比、模板选择、浇筑工艺等环节分析了气泡产生的原因,并针对性地提出了解决措施,最终改善了混凝土的外观质量,为类似工程的推广应用提供了借鉴意义。

1 机制砂混凝土T梁表面产生气泡原因分析

针对首件预制T 梁表面出现的气泡较多问题,经多方查找资料和对施工工艺探讨,认为T 梁表面产生气泡问题的原因主要有以下几方面:

⑴原材料质量,包括水泥品种和细度以及烧失量等指标,集料的品质和级配等。

通常水泥品种不同,则水泥的化学组份和比表面积等参数也不尽相同,采用比表面积较小的水泥拌制混凝土时,混凝土内的气泡很难上升逸出,最终在混凝土内部和表面形成气泡。某些水泥与水发生化学反应时产生大量的水化热和气泡,因此,应对多种水泥通过试验优选,来选用产生气泡较少的水泥。

骨料级配对混凝土外观的影响主要体现在几个方面。首先,粗集料的级配和粒径不好会增加混凝土内部的空隙,导致工作性不佳,不仅会降低混凝土强度还会导致混凝土收缩和渗透性等指标增加。尤其是T 梁腹板厚度较小,腹板钢筋间距和预埋波纹管的制约下,大粒径的粗骨料在浇筑过程中容易形成阻塞,容易在结构内部或者表面形成空洞,导致混凝土的外观欠佳[7,8]。还有碎石中针片状颗粒含量多,施工过程中使用的砂率与试验室提供的砂率不一致等,也会导致混凝土工作性欠佳,内部缺陷较多,容易使混凝土表面出现气泡。因此,在拌合混凝土之前要严格控制好骨料级配,粒径大小的选择须根据相关规范执行,并根据实际情况做合适的调整。集料的优劣也直接影响气泡的排出,含泥量高的集料拌制的混凝土粘性很强,和易性较差,振捣时振动棒插入困难也不利于气泡排出。

在选定外加剂时,要谨慎选择引气剂的品种,多选几种引气剂做相应的试验,选出施工当地施工材料和工艺的引气剂类型。

⑵机制砂混凝土配合比问题,包括了胶凝材料用量、砂率,混凝土工作性和入模坍落度控制等。

混凝土配合比设计时需要满足施工工艺和强度两方面要求,在配合比设计环节,如果水胶比较大会增加水分蒸发过程中自由水形成的气泡量;相反,降低胶凝材料用量也会导致参与水化反应的水量减少,相对自由水较多也会增加气泡形成的机率,合理确定胶凝材料用量和水胶比也可以改善混凝土的外观[9-11]。

混凝土和易性对表面气泡的影响主要为混凝土的流动性和粘聚性是否合适,混凝土流动性不佳或混凝土过粘,施工时气泡都很难从混凝土内部排出,且排出的气泡容易在模板上聚集。T 梁腹板较窄,钢筋与模板、预埋波纹管与钢筋之间间距较小,在混凝土坍落度较小的情况下,混凝土的流动性较差,导致在振捣过程中,振动能损失较快,有效工作面积缩小,使混凝土不够密实,不能充分填充所有空隙,为气泡的形成提供了条件。

⑶选用合适的钢模面板以及脱模剂,降低模板表面气泡的黏滞力。

选用钢模板时不能选用刚度较小的钢板,且模板也要有一定的弹性。因为在高频的振动力、混凝土的收缩变形和拆模的长期作用下,钢模板容易变形,导致模面凹凸不平,不利于混凝土表面气泡排出,但模板的选用又不能刚度太大,刚度太大则附着式振动器的振动力不足以带动整个模面的振动,导致混凝土的密实性不够,所以选择的模板刚度要满足施工要求。如果模板弹性不足,则附着式振动器工作时不会有足够的振动力使整个模面的振动效果达到最佳。此外,钢模板上的振动器布置要合理,防止产生共振和不必要的振能浪费,充分利用振动器的振能才会有足够的振动力带动刚模面的振动,达到理想效果。钢模面板的清洁度不够也会导致混凝土表面质量较差。钢模板表面打磨后涂脱模剂要均匀,不可过厚或局部积油,且脱模剂的品种和性能需要与混凝土、施工工艺以及结构的养护方式等相匹配。若面板光洁度不够,容易使气泡在面板凹凸处和积油处聚集而不能逸出,在混凝土表面产生密布的气泡眼。使用的脱模剂类型不合适,黏滞力过大也容易使气泡聚集在内模板表面无法逸出,或形成更大的气泡影响表面质量。

⑷混凝土搅拌时间及振捣过程是否充分均匀等。

混凝土搅拌时间不够,则混凝土不均匀导致工作性不能完全发挥,容易出现坍落度不均、流动性差等现象,不利于气泡排出。搅拌时间过长又会在混凝土拌制过程中夹带进入较多的空气,使混凝土中的含气量增大,导致混凝土表面气泡增加。混凝土的振捣的效果取决于两方面:一是分层振捣的厚度,二是振捣的时间。当混凝土粘度较大或分层厚度越厚时其内部气泡就越不容易逸出;振捣时间不够,欠振和漏振都会导致混凝土不密实,形成不规则的空洞或气泡。施工中振捣效果越好,混凝土内部结构越密实,空隙越少产生气泡的机率就越小。

2 解决方案和工程应用

2.1 选择合适的原材料并控制质量

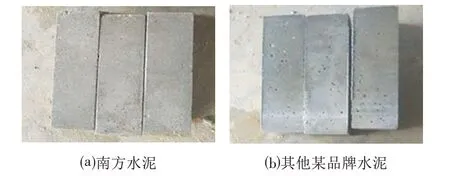

选用数种强度等级相同的水泥进行对照试验,在各项参数都不变的情况下成型小型试件对混凝土的外观进行比较,两种典型水泥混凝土试件拆模后外观如图1所示。

图1 两种典型水泥混凝土试件拆模后外观图Fig.1 Appearance of Two Typical Cement Concrete Specimens after Demoulding

由图1 可见,水泥品种对混凝土外观质量有较大的影响,所以经过筛选后选用南方水泥作为T 梁机制砂混凝土配合比的水泥。考虑到机制砂混凝土强度等级较高,机制砂的细度模数宜为中砂,且石粉含量不宜过高,并需要控制碎石的针片状含量和级配,所以在砂石料的生产环节,合理地改变了筛孔孔径并引入除尘装置,将机制砂的细度模数控制到约3.0,石粉含量也降低到了8%~10%,碎石的针片状含量也显著降低。

2.2 配合比优化

在确保混凝土强度和施工性能的前提下,对C50机制砂混凝土配合比进行优化,首先是将外加剂掺量由1.2%降低到1.1%,根据细骨料的粒径适当提高混凝土的砂率,由原来的40%提高到41%来保证混凝土的和易性;并掺入约胶凝材料用量10%的粉煤灰调节混凝土的和易性,减少水泥用量;根据施工和外界环境条件,混凝土入模坍落度调整为160±20 mm。

2.3 施工工艺措施改善

钢模板使用前要用打磨机进行打磨,使其表面清洁光亮,模板上的脱模剂要涂刷均匀且薄,刷多时要用海绵吸干后方可合模。

针对倒角部位气泡较难排出的现象,增加附着式振动器的数量并对振动器的位置进行调整,在倒角部位、梁肋中、上部各布置一排附着式振动器,附着式振动器的排布由以前的1 层布置变为3 层布置,单排钢板间距约1.5 m,按一定规律排列来增强振动器的振动效果,配合施工时控制混凝土分层厚度,强化对倒角部位的振捣。同时在浇筑倒角部位时,利用铁锤在模板外侧敲击该部位,便于该部位气泡排出。

混凝土的分层厚度与振捣方式及时长也进行适当的调整,混凝土在放料时就打开附着式振动器进行辅助振捣,其振动时间根据混凝土坍落度来确定,再配合插入式振捣器振动,插入点均匀排列,插入式振捣设备功率、最佳振捣时间、合理的振捣半径以及振捣棒的移动轨迹等都需要进行严格控制,每次移动的距离都在插入式振捣棒的作用半径内,振动棒插入速度要快,拔出时速度要慢,振动棒插入下层混凝土时,其插入深度宜为约50 mm,且在下层混凝土中的振动时间不宜过短,需要将上下2 层混凝土的接触面振捣为一个均匀界面,此外,振动棒与侧模应保持一个适宜的距离,振动棒不能碰到侧模板。

2.4 工程应用

在基于当地原材料现状的基础上,通过更换水泥品种、改善砂石料的生产工艺以控制砂石料质量、优化混凝土配合比并调整外加剂组份和混凝土凝结时间等手段,并结合施工工艺和流程的优化,逐步形成了C50机制砂T 梁混凝土的施工工艺方案。混凝土的浇筑工艺按以下方式:布料方式按照斜向分层、纵向分段的浇筑方法,每层的厚度都严格控制在30~40 cm。根据30 m梁的结构形式,纵向按照横隔板位置分4 段进行布料浇筑。布料时根据T 梁倒角尺寸特点,先由一端的梁肋倒角开始逐渐向另一端推进,每次推进长度约20~30 cm(倒角的拐点位置),浇筑到第1 段终点(两相邻横隔板距离)后由先浇筑的一端开始进行梁肋的斜分层浇筑(第2 层的布料厚度也控制为约20~30 cm),然后进行第2 段混凝土浇筑。以此类推,在浇筑到第3 段完成后,为避免梁端混凝土产生蜂窝等不密实现象,改成另一端向相反方向投料,且分层厚度跟前面一样。梁肋布料完成后进行顶板、翼缘板的布料。采用该方法不仅可以连续浇筑,又可在下层混凝土初凝前浇筑完成上层混凝土,可以避免施工缝和减少气泡孔的形成,还可避免混凝土在振捣过程中由于流动距离过长而造成的离析。

此外,根据入模混凝土的坍落度值,附着式振动器振动时断续的振动时间一般控制在70±10 s,同时在每层布料完成后,再配合插入式振捣器振动,每一振点的振捣时间一般为20~30 s。T 梁拆模后外观得到很大改善,表面光滑无明显气泡,外观如图2所示。

3 结语

本文针对机制砂混凝土构件易产生表面气泡的问题,结合某高速某标段C50 机制砂T 梁混凝土施工存在的外观质量问题,从原材料比选及质量控制、混凝土配合比优化、模板的设计与选择、浇筑振捣工艺等几方面分析了产生气泡的原因,并提出了针对性的技术应对措施,有效地改善了C50 机制砂T 梁混凝土表面气泡较多的质量问题,取得了很好的效果,对类似工程混凝土外观质量的控制具有一定的借鉴意义。

图2 T梁拆模后外观Fig.2 T-beam Appearance after Demolding