异速比对镁合金板材轧制成形的影响分析

2020-06-16唐佳伟帅美荣王海宇常彬彬

唐佳伟,帅美荣,2,王海宇,刘 鑫,2,常彬彬,2

(1.太原科技大学材料科学与工程学院,太原 030024;2.重型机械教育部工程研究中心,太原 030024)

镁合金具有比强度高、密度低、导热性能和电磁屏蔽性能好、减震性能佳、易回收、环境友好及资源丰富等优点,因此在汽车工业、3C电子业和航空航天等领域具有广阔的应用前景[1-2]。在镁合金塑性成形技术中,镁合金板材轧制占据重要的地位。目前,国内外对镁合金板材轧制研究大多集中在同径同速对称轧制方面。同步轧制变形区金属在前滑区,后滑区上下表面摩擦力方向相同,且均指向中性面,增加了中性面附近单位压力,使平均单位轧制压力增大[3-5]。

近年来,为了克服传统对称轧制镁合金板材产生的不足,提高板材的室温成形性能,发展了异步轧制变形新技术。异步轧制是两个工作辊圆周速度不相同,在轧制变形区产生“搓轧变形区”的新轧制技术。异步轧制搓轧变形区的特征表现在横切变形区,轧件在变形区的前、后滑区的摩擦力方向相反,产生了较大的剪切变形,使轧件中心的切应力 变大,降低了变形抗力,大幅度降低了平均单位轧制压力。改变了同步轧制时单位轧制压力沿变形区长度方向的类似抛物线形状的分布[6-7]。与同步轧制相比,异步轧制具备了自己独有的特点:第一,在轧机刚度相同的条件下,能够更好地控制板形与精度;第二,在原料和压下率相同的情况下,可降低轧制压力,轧件容易变形;第三,变形区较大的剪切变形能力,使板材的加工性能得以改善;第四,在轧材宽展方向的流动控制方面,可以采用异径比的不同,让中性面偏离变形区以外[8]。

本文基于Deform-3D有限元软件,模拟了同径同速和不同异速比条件下AZ31镁合金板材轧制过程。着重对比分析了异速比对板材等效应力、等效应变、轧制力和边部破坏的影响。

1 有限元模型的建立

1.1 模型假设

在进行数值模拟时,建立必要的假设以便分析处理,即把变形中某些过程进行理想化处理。假设如下:①假设材料是连续分布的、均匀的;②假设镁合金板材为各向同性的弹塑性材料;③假设镁合金板材变形时服从体积不变原理;④假设镁合金板材不存在任何缺陷,忽略组织中微裂纹、微空洞对轧制过程的影响;⑤假设材料服从Mises屈服准则,变形服从Levy-Mises 流动法则;⑥假设轧辊为刚体,在轧制过程中不发生变形。

1.2 模型建立及网格划分

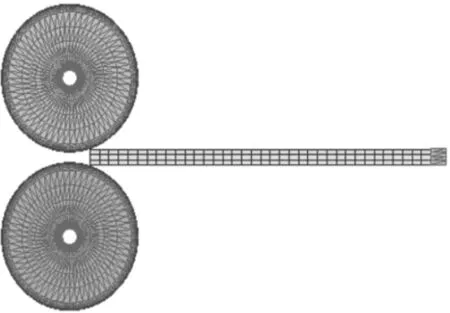

在本模型中采用等径异速比轧制工艺,即各异速比工艺下工作辊直径保持不变,均为200 mm,轧辊辊身长度350 mm.轧件AZ31镁合金板材的尺寸为20 mm×200 mm×500 mm.

网格划分在有限元模拟中起着至关重要的作用,单元格的划分决定一个有限元模型是否能够快速准确地得到计算结果,在确保模拟精度的前提下,采用最小的单元网格,以节约计算时间[9-13]。

轧辊为刚体,可采用较小网格层数,网格划分层数为60.对AZ31镁合金板材进行网格划分,模型共有单元数3 240个,节点数 5 702个,比例因子取1.0,模型及网格划分如图1所示。设置总的模拟步数及每步步长,步长太小会浪费模拟计算时间,通常取试样最小网格单元尺寸的 1/3~1/2.设置模拟终止条件为轧件尾端通过临界面,即通过模型中(0,0,0)点。

图1 轧制模拟网格划分示意图Fig.1 Schematic diagram of rolling simulation meshing

1.3 本构模型

本文采用本构方程导入的方法,定义板材为AZ31镁合金材料。查找文献[1]得到对AZ31镁合金应力-应变曲线经过数学方法推导得出的AZ31镁合金在高温塑性变形时的本构方程:

1.4 参数设置

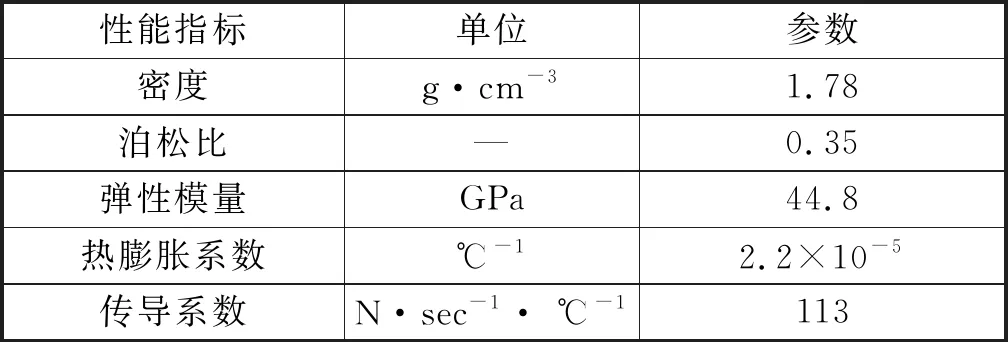

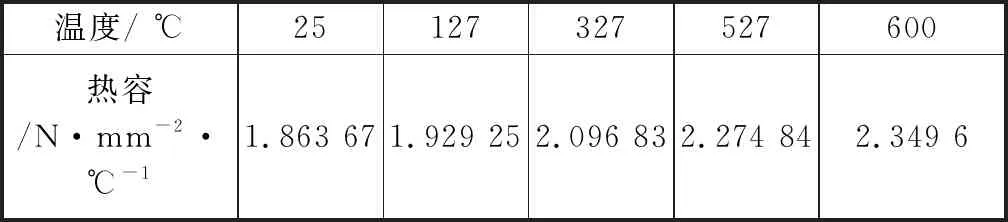

模拟过程中轧辊和推块均为室温,镁合金板材要进行预热,要考虑板材与轧辊之间的热传导和摩擦的影响,轧辊与试件之间采用库伦摩擦[14-16]。结合实验及实际情况,AZ31镁合金板材的性能参数[17-18]见表1-表3,镁合金轧制参数见表4,不同异速比下辊速参数如表5.

表1 AZ31镁合金物理参数

表3 AZ31镁合金的热容

表5 不同异速比下辊速参数

2 有限元模拟结果及分析

在异步轧制过程中,大量实验证明,为保证轧制稳定,异速比不宜过大,一般保持延伸系数大于异速比。因此,本模拟主要集中在异速比2.0以下的研究,压下量25%不变时,分别在同步轧制和异速比为1.1、1.2、1.5、1.7的同径异速轧制工艺下,对AZ31 镁合金板材进行轧制模拟,并对不同工艺下轧制镁合金的等效应力、等效应变、边部破坏和轧制力、等影响镁合金轧制成形的主要因素进行分析。

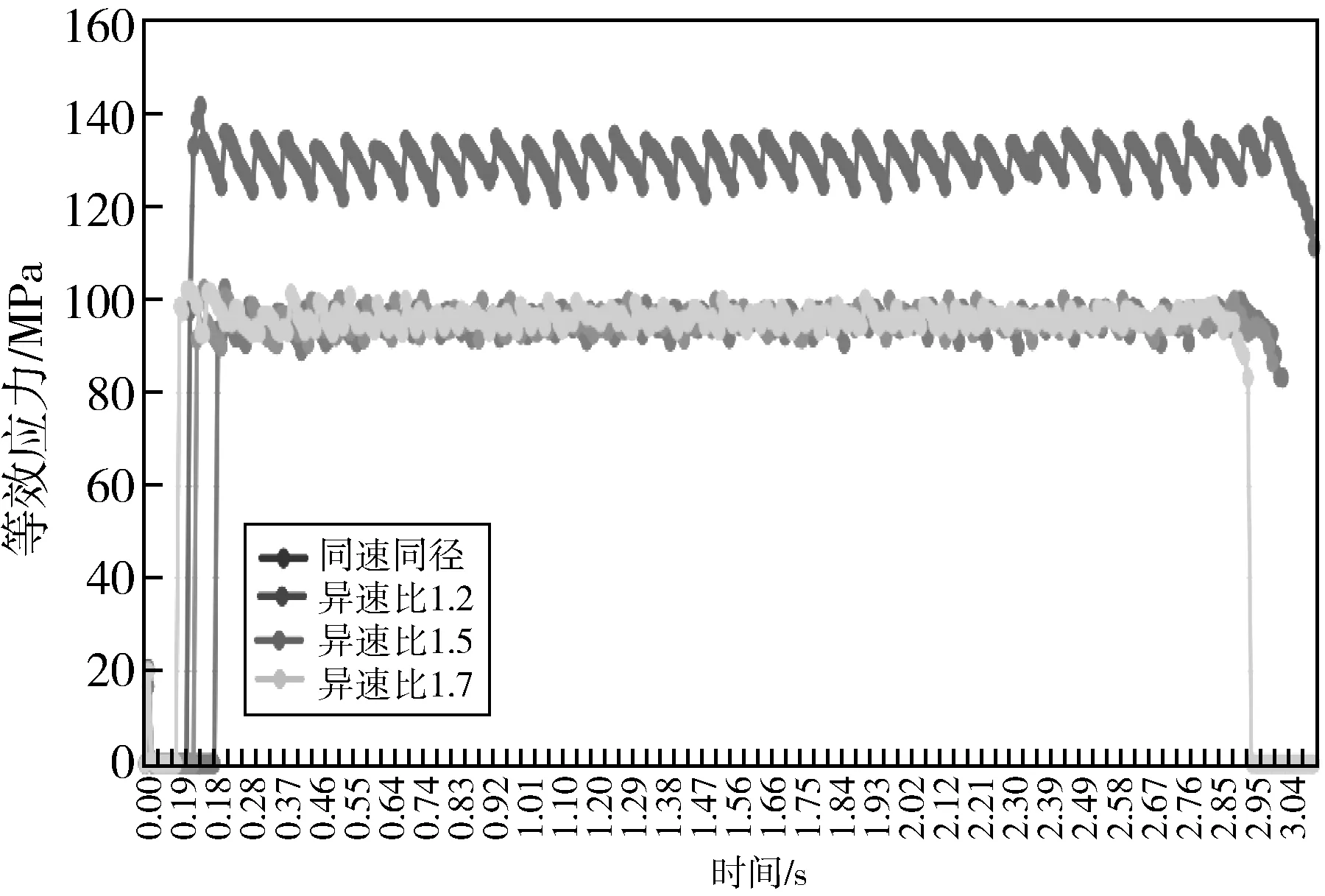

2.1 等效应力分析

同径同速轧制和同径异速轧制时板带等效应力的分布情况如图2所示。由图2可知,异步轧制的最大等效应力明显小于同径同速轧制的最大等效应力。这主要是由于镁合金板材在轧制过程中特殊的受力情况,在同径同速轧制过程的变形区内,板材的应力包括轧辊对板材的正压力、轧辊与板材间的摩擦力;而镁合金板材异步轧制时,板材受正压力和摩擦力的共同作用外,还受到变形区内板材上下表面方向相反的外摩擦力导致的附加的剪切应力的作用。剪切应力的存在削弱了外摩擦对变形的阻碍作用。随着异速比的不断增大,轧辊对轧件的压力增大,然而,在正压力、摩擦力、剪切应力的综合作用下,异步轧制条件下的等效应力明显降低。由图2还可以看出,不同异速比条件下,等效应力、峰值应力变化均不明显,表明异速比的大小对等效应力的影响不大。结合上面的分析可知,异步轧制中“搓轧”变形引起的附加剪切应力对等效应力的影响明显高于附加正压力的影响,附加剪切应力占主导影响地位。

图 2 不同异速比下的等效应力情况Fig.2 Equivalent stress at different speed ratios

2.2 等效应变分析

图3表示压下率为25%,异速比分别为 1.0、1.2、1.5、1.7时的异步轧制过程中的等效应变示意图,从图中可知,等效应变的最大值分别为0.403、0.434、0.462和0.497.可见,随着异速比的增大,等效应变呈持续增大的趋势。“搓轧区”的存在,使轧板在发生压缩变形的同时产生附加的剪切变形,使板材在压下量相等的情况下获得比同径同速轧制时更大的等效应变。在异步轧制中,上下轧辊受到不同的摩擦,因此金属变形程度也不一致,与快速辊相接触的下表面的等效应变始终大于上表面的等效应变。因此,板材最大等效应变必然出现在轧辊速度快的一侧。

图3 不同异速比下的等效应变情况Fig.3 Equivalent strain at different velocity ratios

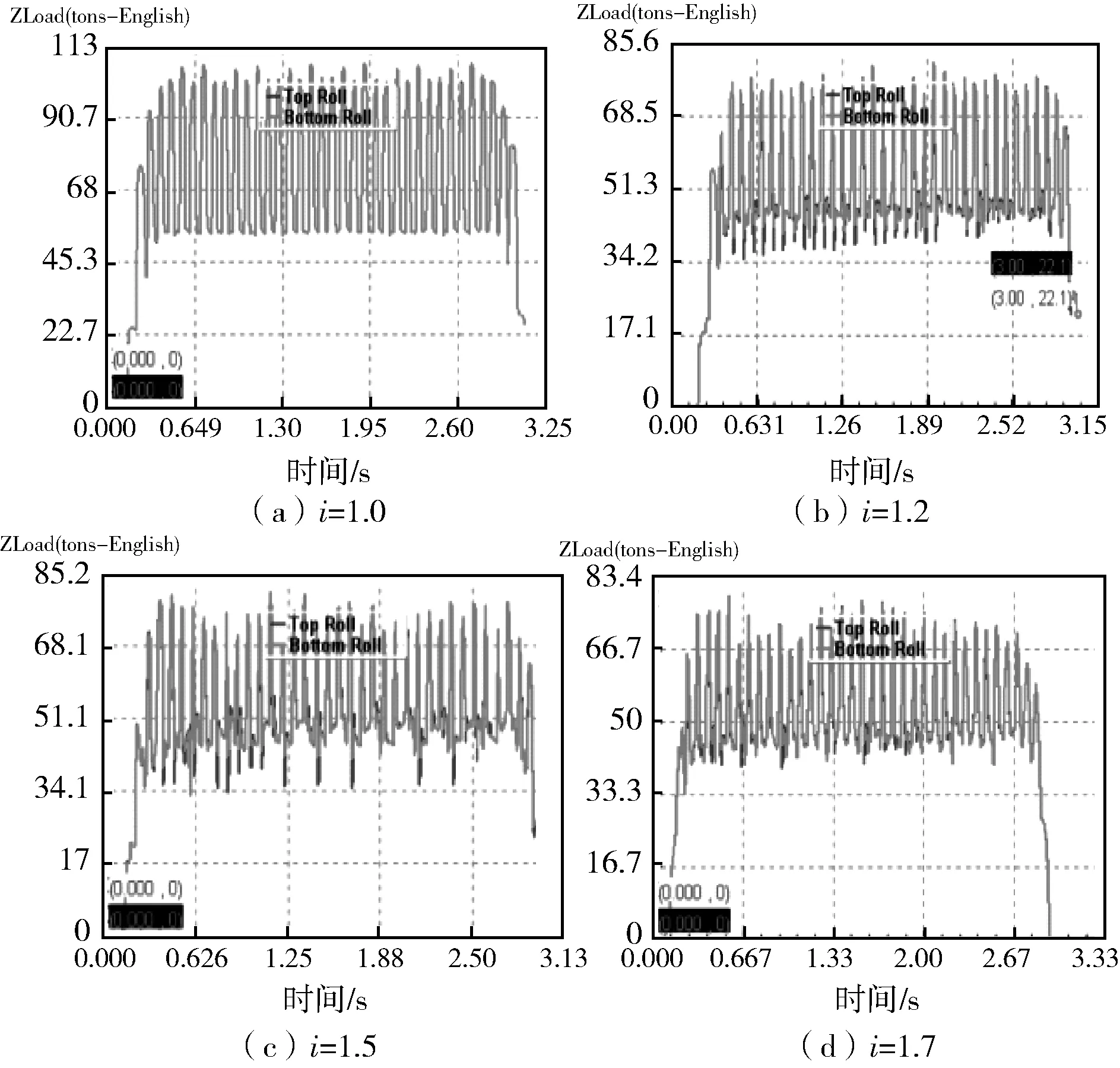

2.3 轧制力分析

经过模拟计算得到同径同速轧制和同径异速轧制时板带轧制力的分布情况如图4所示,图4(a)为同径同速轧制过程,轧制力的最大值为107.94吨,图4(b-d)表示异速比为1.2、1.5、1.7的三种轧制工艺下的最大轧制力分别为81.13吨、80.92吨、79.38吨。可见在相同条件下,三种异步轧制的轧制力都要小于同径同速对称轧制的轧制力。而在三组异步轧制过程中,异速比越大,轧制力的最大值也越小。当异速比为1.2,1.5,1.7时,轧制力的最大值分别降低了24.84%,25.03%,26.46%,这也进一步说明异步轧制可有效降低对轧机强度的要求,降低能耗,节约生产成本。

图4 不同异速比下的轧制力情况Fig.4 Rolling force at different speed ratios

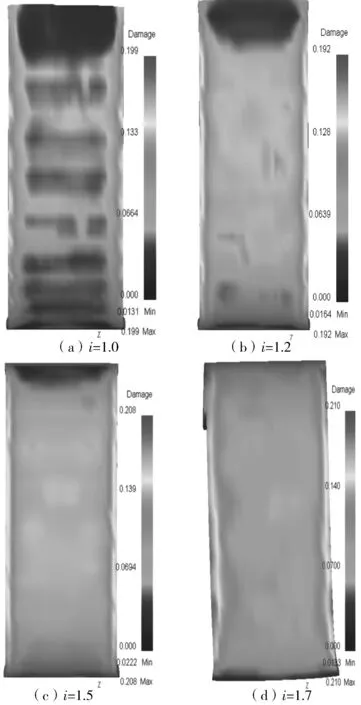

2.4 边部破坏分析

在异速比为1.1、1.2、1.5、1.7的四种不同轧制工艺下,镁合金板带的边部破坏情况如图5所示。从图中可知,边部破坏最大值分别为0.199、0.192、0.208和0.210.可见在小异速比1.1~1.2情况下,镁板的边部破坏能够得到有效减小,有利于提高镁合金板材轧制的成材率和产品质量。随着异速比的继续增大,边部破坏也会增大,这是由于异速比过大对轧制过程稳定性产生不利。综合以上分析,异速比i不能过大,一般应不大于1.4.

图5 不同异速比下边部破坏情况Fig.5 The edgedamage at differentspeed ratios

3 结论

综合上述同径同速和4种不同异速比的同径异速轧制工艺,对镁合金板材等效应力、等效应变、轧制力和边部破坏情况进行了对比分析,得出以下结论:

(1)由于附加剪切应力的产生,异步轧制的最大等效应力明显小于同径同速轧制的最大等效应力,但异速比的大小变化对AZ31镁合金板材等效应力的影响并不显著。

(2)随着异速比不断增大,等效应变的最大值也不断增大,因此异步轧制可以实现轧制更薄的产品。

(3)随着异速比的增大,轧制力显著降低。当异速比为1.2,1.5,1.7时,轧制力的最大值分别降低了24.84%,25.03%,26.46%,异步轧制可以有效降低对轧机强度的要求,降低能耗,节约生产成本。

(4)在异步轧制工艺下,小异速比轧制能有效抑制镁板轧制的边部破坏。当异速比大于1.4时,轧制过程不稳定,边部破坏严重。因此,异速比一般应不大于1.4.