轻质泡沫混凝土换填地铁车站结构分析

2020-06-15蒋爱文张呈祥

蒋爱文,张呈祥,尹 俊

(中铁华铁工程设计集团有限公司华东分公司,上海 201900)

0 引 言

泡沫混凝土是采用发泡剂水溶液制备成泡沫,与水泥基胶凝材料、分集料、掺合料、外加剂和水按照一定得比例混合搅拌,现浇养护后形成微孔轻质材料。目前,对轻质混凝土已经有较为深入的研究,已研发既能满足强度要求,又能有效控制质量,适应于各种使用要求的回填土类型[1,2]。它具有轻质性(常用泡沫混凝土的密度等级为300~1 200 kg/m3)、强度高、耐久性好,能够降低结构荷重[3]。泡沫混凝土在已在国外广泛应用[4],国内多用于轻质隔墙板[5]、现浇屋面保温层[6]等。王武祥等[7]介绍了泡沫混凝土在山西引黄工程连接段洞穿管回填灌浆中的实验研究和现场施工情况,杜素云等[8]介绍了泡沫混凝土在软基地段路基工程中的应用,均取得良好效果。随着我国对城市地下空间的开发投入了越来越多的资源,城市地铁建设发展迅猛,泡沫混凝土在地铁建设中应用逐渐增加。姜伟军[9]、姚泓[10]介绍了泡沫混凝土做路基填料以减少地铁区间保护范围内荷载的工程应用。朱敏涛等[11]、潘锐等[12]以上海和杭州车站上方以泡沫混凝土回填料为研究对象,主要介绍泡沫混凝土施工制作的品质控制以及施工中的构造措施的工程应用。

然而对因规划变更导致在已建成地铁车站上方新增建设市政设施的情况,其设计方案、实施措施往往会对建成的车站结构造成一定得影响[13]。为满足既有车站的正常、安全使用,对车站在施工期间的变形进行控制[14](轨道交通结构的位移和变形的预警值为10 mm,最终控制值为20 mm),后期车站上方覆土的二次开挖和回填会对车站造成的影响分析的案例较为稀少。为此,本文以某地铁车站上方新建道路工程为例,介绍了车站上方回填土采取泡沫混凝土换填措施,对车站结构受力分析以及换填过程中的车站覆土二次开挖进行施工阶段分析,为开挖的施工组织设计提供指导。

1 工程概况

某地下二层车站,车站总长约189 m,标准段宽度约20.8 m,车站覆土厚度为5.8 m,标准段采用单柱双跨结构。车站上方由于新建一条城市次干路,设计标高需要抬升至6 m,增加道路荷载约为20 kN。在新规划条件下,为满足车站顶板承载力与使用性能的要求,必须对顶板回填土进行轻型材料换填处理。换填方案采用泡沫混凝土等荷载替换法对结构顶板上部回填土进行替换,泡沫混凝土换填厚度2 m。根据最新规划要求,新建道路下方需铺设雨水及污水管线,车站覆土的平均开挖深度为3.8 m,局部最大开挖深度为6 m,换填处理方案横断面如图1所示。

图1 泡沫混凝土换填结构断面图

2 车站结构受力分析

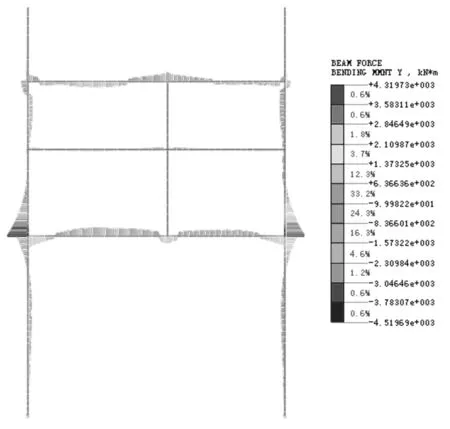

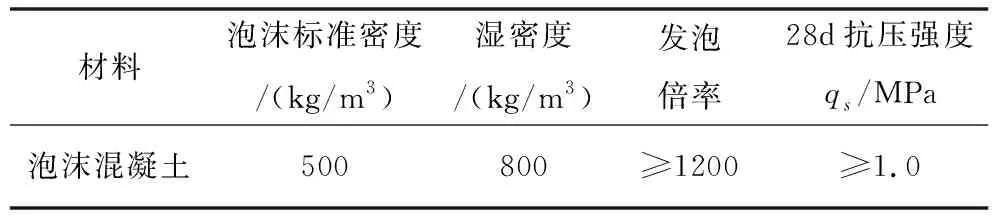

采用MIDAS GTS建模平面模型,顶板、中板、底板及侧墙采用两端单元模拟,结构与土之间的抗力采用土弹簧模拟。计算模拟覆土为全素土及泡沫混凝土换填厚度分别为1 m、2 m、3 m的四种工况,研究换填不同厚度的泡沫混凝土材料对地铁车站结构的影响,泡沫混凝土的级配见表1。覆土不换填及换填厚度分别为1 m、2 m、3 m四种工况下车站结构的应力状况见表2,换填厚度为2 m工况下受力云图及重矩云图如图2、图3所示。

图2 换填厚度2 m车站结构剪力设计值云图

图3 换填厚度2 m车站结构弯矩设计值云图

表1 泡沫混凝土技术要求

表2 不同回填土工况下车站结构应力

根据计算分析结果,在顶板覆土采用泡沫混凝土换填厚度逐渐增加的情况下,顶板的端部及跨中弯矩逐渐减小,底板跨中和侧墙端部弯矩随着换填泡沫混凝土厚度的增加逐渐增大,底板的端部变化较小,然而底板端部的弯矩逐渐由中支座端转移至边支座。换填泡沫混凝土厚度大小对中板的影响比较小,中板的弯矩基本不变。通过对比结构受力大小及位置的变化,最后选取换填厚度2 m的方案,等荷载形式换填对结构影响最小。

3 换填施工设计

进一步研究换填期间,由于部分土体卸载,根据施工开挖组织的不同车站将出现不同程度的隆起变形等影响。通过三维数值分析,模拟不同开挖施工组织情况下的车站隆起变形,优化上部土体的开挖施工,减小上部土体开挖卸载对原结构的影响,满足车站隆起或沉降量控制值≤20 mm。

3.1 模型选取

采用MIDAS GTS建立三维有限元模型,主体结构宽20.8 m,长度80 m,主体结构覆土6 m,基坑宽度190.8 m,长度80 m。土体采用莫尔-库伦模型,其力学参数见表3,采用实体单元模型;主体结构采用弹性模型,采用梁单元模拟;模型地表面为自由面,其余侧面及底部施加法向约束,如图4、图5所示。

图4 车站整体有限元模型

图5 车站整体结构示意图

表3 土体物理力学参数

计算分析通过累加模型来模拟施工工况,通过单元的“激活和钝化”功能来模拟实际施工过程[15,16]。计算模拟了三种开挖工况:

工况一,主体结构上方覆土沿纵向车站全部一次开挖。

工况二,主体结构上方覆土沿纵向开挖控制长度48 m。

工况三,主体结构上方覆土沿纵向开挖控制长度12 m。

3.2 模拟结果

根据三维数值分析结果,顶板覆土开挖施工期间,三种工况下顶板的竖向最大位移云图如图6~图8所示。

图6 工况一顶板竖向最大位移云图

图7 工况二顶板竖向最大位移云图

图8 工况三顶板竖向最大位移云图

工况一(图6)土体最大隆起约29.6 mm,工况二(图7)土体最大隆起约15.7 mm,工况三(图8)土体最大隆起约9.5 mm。从结构竖向云图可以看出,控制顶板覆土的纵向开挖长度可有效减少土体的隆起,且土体隆起在主体结构中部最大,向两边逐渐减少。经过上述工况的比较,上部土体开挖需控制开挖及换填的长度,控制土体应力卸载。同时施工期间,应加强监测,根据监测结果优化开挖施工组织。

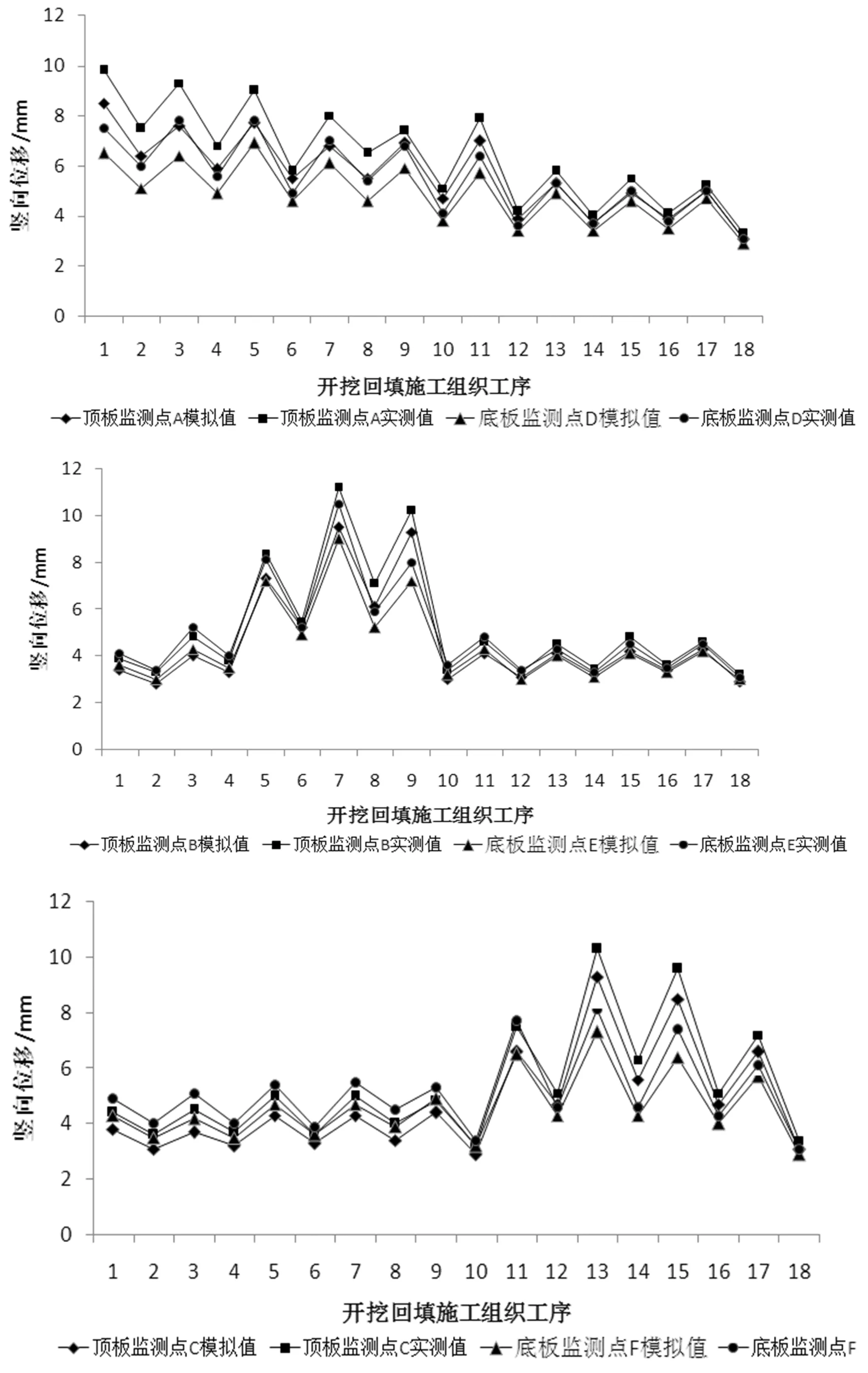

4 现场监测结果

车站顶板覆土的开挖施工组织工序按从车站中部向两侧逐步展开,先开挖一段回填泡沫混凝土后,再进行下一段的开挖及回填工序,纵向开挖最大长度控制在12 m左右。实际监测数据选用地下车站结构的顶板和底板的三个监测点,分别位于车站标准段中部和两侧的跨中最大变形处。将现场实测数据报告结果与有限元模拟结果对比(表4),结果表明,顶板整个开挖过程中最大竖向位移为11.2 mm,底板整个开挖过程中最大竖向位移为10.5 mm,略高于数值模拟结果,但任满足规范和设计值的结构变形控要求。车站顶板及底板的位移随着开挖及回填工序变化如图9所示。因换填工况结束后地面车道荷载还未施加,即车站顶板未达到设计荷载值,致使顶板和底板覆土换填工序完成后任有隆起。

表4 数值模拟结果与监测结果对比表

图9 车站结构顶板和底板竖向位移随开挖及回填工序的变化

从数值模拟结果与现场监测结果对比可知,两者较为吻合,利用有限元软件模拟可以较为准确地预估实际土建工程的变形结果,为工程施工提供参考依据。

5 结论与建议

车站顶板覆土采用泡沫混凝土换填后对车站的顶板、底板以及侧墙的受力影响较为明显,结构受力明显减小,而对车站的中板影响较为有限。

由于车站上部土体开挖,会破坏已有土压平衡条件,随着土体应力释放,车站结构产生隆起等不利影响。必须对土体开挖范围进行控制,优化施工组织,减少土体开挖对车站的影响。通过对泡沫混凝土换填过程中,车站结构位移,轨道变形等监测,各项指标均满足规范和设计要求,达到了泡沫混凝土换填的目的。对于相类似的深填方、土方换填等工程有非常重要的借鉴和参考作用。