一种新型混合煤气热值调节系统

2020-06-15吕丹丹高喜义

吕丹丹,高喜义

(本钢板材股份有限公司能源总厂,辽宁本溪 117000)

1 煤气混合装置简介

本钢板材股份有限公司能源总厂现有煤气混合系统24 套,主要以高、焦炉煤气流量配比调节方式进行控制,这与冶金企业常见高、焦炉煤气四蝶阀工艺有所不同。

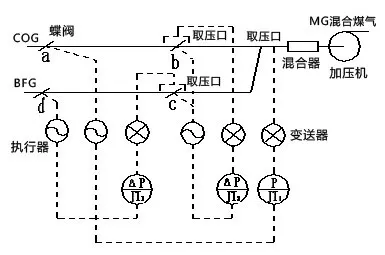

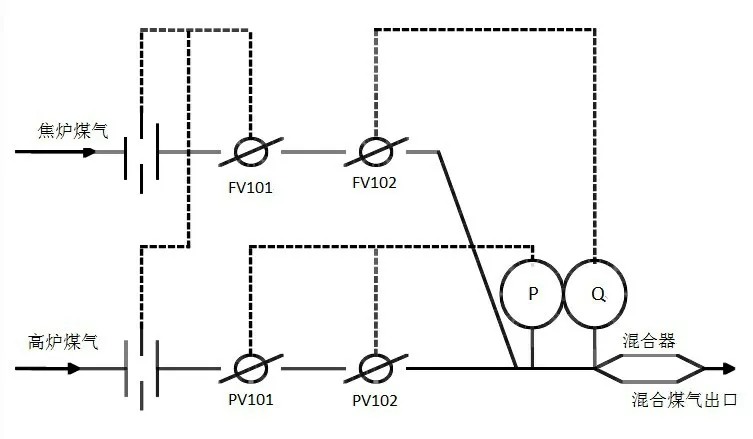

常见四蝶阀调节工艺[1]是两条不同热值煤气管道按照一定流量比例保持混合后压力稳定,设有一套压力调节装置和两套压差调节装置,分别在两条煤气管道各设置2台调节蝶阀,工艺如图1所示。

图1 煤气混合系统四蝶阀调节工艺图

其中b、c 蝶阀具有相同流量特性,在保持蝶阀前后压差恒定的条件下,蝶阀相对开度和相对流量之间关系相同,用压差调节装置保持b、c 蝶阀前后压差恒定时,便实现通过两蝶阀的流量比例保持不变。这种工艺适用于先混合后加压工艺。

本钢采用先加压后混合技术。其中高炉煤气加压机后压力恒定在17 kPa,焦炉煤气加压机后压力恒定在18.5 kPa,煤气加压风机均采用变频调节,压力非常稳定,而混合煤气压力需要在16±0.5 kPa。为此本钢四蝶阀混合工艺实质上是两蝶阀调节工艺,因为两套高炉煤气压力调节蝶阀一用一备,两套焦炉煤气流量配比调节蝶阀一用一备。其中高炉煤气调节蝶阀以混合煤气压力作为调节蝶阀控制设定取值,焦炉煤气调节蝶阀以煤气混合后高、焦炉煤气体积比例取值,工艺如图2所示。

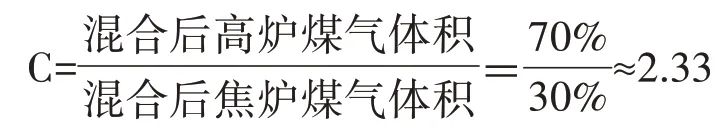

一般比例设定值以混合后高炉煤气体积与焦炉煤气体积之间的比值作为基础设定值,如公式:

混合后高、焦炉煤气比例C

由于两种气体压力恒定,两种煤气体积之比与流量之比相同,高炉煤气确保混合压力稳定,焦炉煤气根据比例计算需要配入量。通过焦炉煤气比例调节设定控制蝶阀开度,确保混合后两种煤气体积比符合设定,实现高、焦炉煤气混合热值达到用户热值要求。该工艺系统配比值为固定设置参数,但热值会随原料气组份变化、压力变化而产生波动。

图2 原有混合煤气热值调节系统工艺图

2 存在问题分析

原有混合煤气用户对热值需求比较宽松,近几年本钢进行大规模技术升级改造,用户对混合煤气热值要求越来越严。特别是新建冷轧系统,炉温控制均以混合煤气热值作为主要工艺参数,确保混合煤气热值稳定问题逐渐成为能源介质生产的关键环节,能源总厂立即成立技术攻关小组,对确保混合煤气热值稳定进行技术攻关。经过能源总厂生产技术人员和设计院燃气专业设计人员认真分析,查找出现有混合煤气热值调节系统存在以下问题。

2.1 配比值固定不能实现精细化调节

传统高、焦炉混合煤气四蝶阀工艺主要利用两种煤气压差调节控制蝶阀开度,选用相同流量特性蝶阀进行调节,通过混合煤气压力控制高炉煤气蝶阀,利用压差控制焦炉煤气蝶阀开度,同步实现煤气混合达到需要热值。而本钢两种煤气输出压力恒定,通过比例计算流量方式进行混合煤气生产。高炉煤气依然采用混合压力作为设定值,焦炉煤气采用流量配比计算设定方式进行调节。焦炉调节蝶阀为比例设置阀,比例设定为固定值,一般以比例设定值2.3(工艺取值范围2.0-3.5)作为基础设置,当用户热值要求降低时增大比例设定值,反之减小比例设定值,比例设定值的修改由人工根据用户生产工况进行随时调整。流量配比计算依据公式:

目前国内冷轧用户生产需求混合煤气热值控制在7524±418 kJ/m3。由于上道工序高炉、焦炉炉况变化,混合煤气压力也随之发生波动,直接导致混合后煤气热值波动,超出用户需求,必须采用人工干预对焦炉煤气比例调节蝶阀比例设定值进行修改,无法实现精细调节,经常造成用户熄火和影响生产。

2.2 以热值仪调节存在熄火和信号中断问题

我们曾经尝试使用混合煤气实测热值作为焦炉煤气调节蝶阀控制点,即焦炉蝶阀使用热值调节模式。但是总厂现有混合煤气热值仪均为燃烧式热值仪,在系统检修后初次启动时受混合煤气混合不均匀产生点火较慢,不能满足生产需要。正常运行时也会因原料气热值变化、混合煤气压力波动而熄火,直接导致热值调节系统失灵,影响用户生产。这时候需要改回传统比例调节系统,只能由人工修改程序进行恢复焦炉煤气比例调节模式,既费时又影响正常生产。

2.3 人工监控操作偏差较大

不管焦炉煤气调节采用比例调节还是热值调节,都需要人工操作。实时监控工艺变化和分析热值变化情况,适时修改焦炉煤气调节方式和比例设定参数。这样对职工操作技术、分析判断能力要求极高,而且增加操作人员劳动强度,存在误操作隐患。

3 解决方案

为此需要寻求一种既可以热值控制又可以比例调节的双调节系统,同时又能够实现自动转换,解决人工切换误差,从而确保热值稳定,满足用户生产需要。

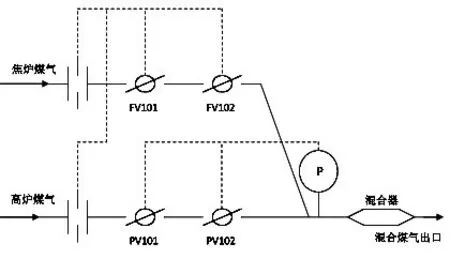

能源总厂以新建冷轧煤气加压站作为试点,对原有四蝶阀混合煤气调节系统进行技术改造:继续使用高炉煤气压力调节功能,焦炉煤气FV101 阀采用比例调节系统,FV102阀采用热值调节系统;通过软件编程实现焦炉煤气两套调节系统自动切换功能,在计算机操作界面设置人工切换和自动切换功能按键。工艺如图3所示。

图3 新型混合煤气热值调节系统工艺图

在设备检修后初启时,操作工人选择自动切换功能,计算机会指令焦炉煤气FV101 阀自动运行,FV102 阀手动全开。这样混合煤气依据高、焦炉煤气比例(FV101阀设定值事先设置好,一般采用比例2.6)进行焦炉煤气比例调节,此时热值仪可以点火运行。当热值仪稳定,热值数据达到用户标准时,计算机将FV102 阀投入自动运行,FV101 阀切换至手动全开状态,从而使焦炉煤气调节系统转换为热值调节模式。

如果热值仪出现故障或者热值仪数据中断熄火,计算机会立即将FV102 阀切换至手动全开,FV101 阀进入自动调节状态,恢复比例调节功能。这样保证高、焦炉煤气混合过程始终处于自动控制状态,给维护人员检修热值仪提供时间。为了确保热值仪检修期间热值监控需要,在计算机画面增加计算热值功能,便于操作人员参考。直至热值仪恢复正常,投入热值调节系统。

为了更好的维护生产运行,计算机保留焦炉双套调节人工切换功能:当系统在自动运行状态选择人工切换时,计算机维持原有状态30 s 后可以人工操作,避免控制系统出现紊乱;当系统处于人工切换状态,想要投入自动切换状态,必须是FV101 自动比例调节,FV102手动全开时切换,这样系统进入自动切换时正好是自动切换初始状态。

4 使用效果

新型四蝶阀混合煤气控制系统综合比例调节和热值调节两种调节模式,通过计算机软件实现自动切换功能,解决比例、热值两种混合煤气调节模式存在的不足,形成优势互补。经过半年的生产实际应用,效果明显。

(1)此项技术改进取代老式混合煤气热值调节单一性,易出现影响生产事故发生,虽然没有直接经济效益,但是从保产保供方面做出了应有的贡献,形成了较好的间接效益。

(2)经过改造后实现自动控制功能,解决职工误操作影响生产问题,降低生产维护成本,由原来岗位4人操作维护减少至2人。

(3)经过6 个月的调试使用,热值稳定切换准确,很好地保证了安全生产,消除了生产隐患,提高了设备自动化率。