双向非对称柱塞泵的联合仿真与泄漏特性研究

2020-06-15蔡金典夏立群李奕宁

蔡金典, 滕 霖, 夏立群, 李奕宁

(中国航空工业集团公司西安飞行自动控制研究所, 陕西西安 710065)

引言

融合了电动技术与液压技术优点的一体化电动静液作动器(Electro-Hydrostatic Actuator,EHA)是目前欧美等发达国家重点研制的方向[1],如美国F35战斗机主飞控舵面全部采用EHA作动[2],欧洲的A400M和A380在主飞控舵面均采用了EHA作为备份舵机[3-4]。这一技术实现了功率电传,取消了飞机上的集中液压油源,适应了未来飞机液压系统的发展趋势[5]。

在EHA中,液压缸为两腔面积有差的单出杆非对称缸,具有输出力大、可靠性高、占用空间小、制造简单、成本低等优点,但由于两腔面积有差,致使其进出口流量不相等。为了达到用1台柱塞泵按闭式方式驱动非对称液压缸,本研究采用新配流原理对配流盘进行改造,将其中1个配流窗口改为串联布置的两部分,构成具有三配流窗口的轴向柱塞泵[6]。

在航空领域,适用于EHA系统的双向非对称柱塞泵需要承受系统在高速高压工况下的检验,而在高负载的工况下,柱塞泵的泄漏量必然增大,从而影响系统的稳定性。本研究结合某型号双向非对称轴向柱塞泵的结构特征和相关参数,利用AMESim建立其液压系统模型,结合ADAMS环境下的动力学模型,通过联合仿真的方式,研究EHA三油口非对称柱塞泵的泄漏特性。

1 新配流方案

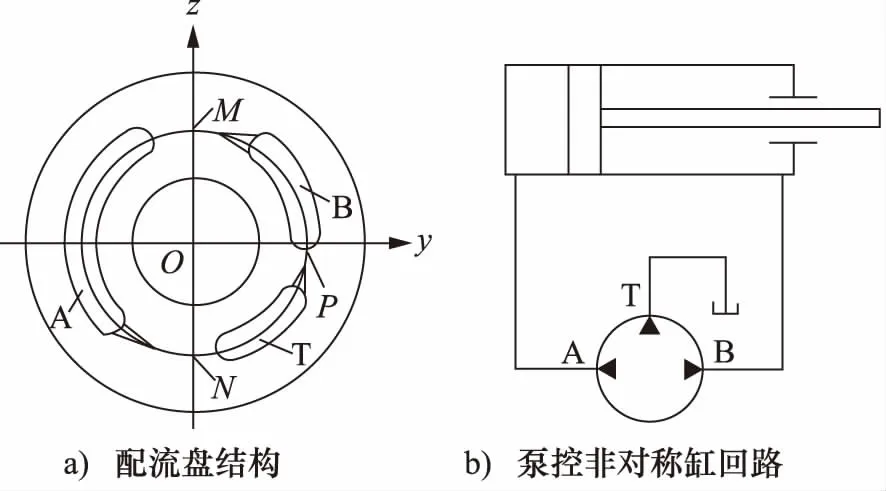

图1a所示为EHA非对称三油口柱塞泵配流盘的结构,其中油口A为大腔,对应图1b中非对称缸回路的无杆一端,油口B为小腔,对应图1b中回路的有杆一端,油口T代表蓄能器,与作动器的油箱连接,用于平衡泵的总流量。工作中,只要使配流窗口A和B面积的比值等于差动缸两腔面积比,就可实现通过一台柱塞泵直接控制非对称缸[7]。M点与N点分别代表配流盘的上下死点,P点为小腔与蓄能器口之间的非止点过渡区,由于柱塞经过此区域时依然具有较高的速度,因此会引起此过渡区域柱塞腔内流量和压力大的突变。

图1 配流盘结构与工作原理

柱塞在缸体内往复运动,使密封容积产生变化从而实现吸油和排油[8]。在柱塞运动一周的过程中,各配流窗口的面积会经历先增大,保持一定角度后再减小的过程,参照文献[9]给出的单柱塞通过1个窗口时配流面积变化的计算公式,通过MATLAB软件绘出配流盘3个油口配流面积与缸体转角的图像,并定义将主轴顺时针旋转称为正转,此时柱塞会经过蓄能器与小腔吸油,通过大腔排油,运动规律为大腔(油口A)→蓄能器(油口T)→小腔(油口B),3个油口的配流窗口面积变化规律如图2a所示。将主轴逆时针旋转称为反转,柱塞从大腔吸油,将油排出小腔和蓄能器,运动规律为小腔(油口B)→蓄能器(油口T)→大腔(油口A),3个油口的配流窗口面积变化规律如图2b所示。

图2 不同旋向时配流窗口面积变化曲线

2 泵泄漏量计算

柱塞泵配流过程的内部泄漏主要集中在3个摩擦副处[10],分别是缸体和柱塞之间柱塞副泄漏流量qs1、滑靴和斜盘间滑靴副泄漏流量qs2、配流盘和缸体之间配流副泄漏流量qs3。总的泄漏量是这3部分之和,q1=qs1+qs2+qs3。

由于缸体转动离心力的作用,缸体和柱塞之间的摩擦副会变成偏心环缝隙,在泵工作压力和环境压力之间的压差作用下产生缝隙泄漏,由环形缝隙流动可得泄漏量计算公式为:

(1)

为形成静压支撑,油液经柱塞中心孔和滑靴中心孔,从滑靴端面和斜盘间的平板缝隙向四周流出,滑靴和斜盘间的泄漏可看作平行平板缝隙流动,即为滑靴和斜盘之间的泄漏,其泄漏流量计算式为:

(2)

对于缸体和配流盘之间的摩擦副,配流盘为平面配流型,配流盘和缸体间的泄漏可看作平板缝隙流动,产生静压支撑作用,泄漏流量计算式为:

(3)

式中,dd—— 柱塞外径

δ1,δ2,δ3—— 分别为3个摩擦副处油膜间隙

l1—— 柱塞在缸体内的含接长度

ε—— 柱塞偏心率

μ—— 油液动力黏度

r1,r2—— 分别为滑靴封油带内外径

ld—— 柱塞内节流孔长度

αf—— 滑靴副泄漏修正系数

R1,R2—— 内封油带内外半径

R3,R4—— 配流盘外封油带内外半径

pz—— 柱塞腔压力

pp—— 泵回油压力

3 虚拟样机模型搭建

3.1 单柱塞模型

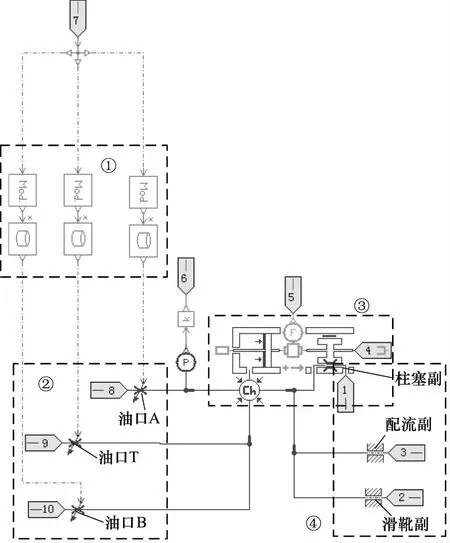

根据柱塞泵工作原理建立如图3所示的单柱塞液压模型,模型主要由4个部分构成,其作用分别为:

(1) 模拟配流盘节流口开口量,配流盘配流窗口的变化规律由图2所示,其中接口7用于输入缸体转角;

(2) 模拟柱塞腔的吸油与排油,接口8, 9, 10分别对应大腔(油口A)、蓄能器(油口T)与小腔(油口B);

(3) 模拟柱塞的运动,当柱塞向右运动时,柱塞腔从油箱中吸油,当柱塞向左运动时,柱塞腔将吸入的油液转化为高压油并排出用于驱动负载,其中4号接口用于输入柱塞的位移与速度,5号接口用于输出柱塞轴向受力;

(4) 模拟柱塞3个摩擦副处的泄漏,接口1号、2号、3号用于连接油箱,分别用于模拟柱塞副、配流副、滑靴副的泄漏。

3.2 数据交换接口模块

在实际工作中,液压元件的运动并非是稳定的,还受很多方面的影响。如柱塞除了做随缸体绕主轴的转动及相对缸体轴线的往复运动外,还做围绕自身轴线的旋转运动和相对缸体柱塞孔轴线的微幅摆动[11],而缸体在运动过程中由于受压紧力、分离力以及分离力矩的影响,也会产生倾覆的现象[12]。缸体的倾覆会影响配流副的间隙,造成配流副的泄漏量不再随负载的增加线性增大。单一的AMESim仿真不能综合考虑这

图3 单柱塞液压模型

些影响因素,因此这里采用AMESim与ADAMS进行联合仿真。在ADAMS中建立的轴向柱塞泵动力学模型是依据工作元件间的实际约束关系创建的,可以综合考虑各个部件的相互作用。基于动力学模型和液压模型之间的底层数据接口,AMESim中的液压模型利用ADAMS动力学模型传递来的柱塞位移、速度以及缸体转动角度计算柱塞腔的瞬时压力,同时动力学模型利用传递来的柱塞腔压力、缸体的压紧力以及负载压力计算下一步柱塞位移与速度,两种模型相互实时传递的参数如图4所示。

图4 模型参数传递

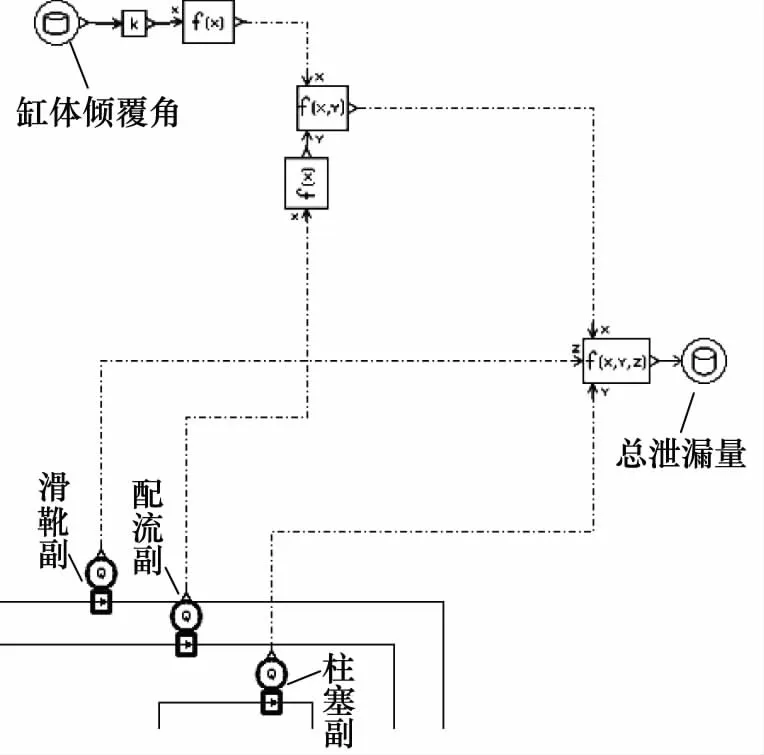

3.3 建立泄漏模型

根据图3的单柱塞液压模型,柱塞副的泄漏可以用AMESim的柱塞模型进行仿真,配流副和滑靴副的泄漏可通过节流口进行模拟。这样进行模拟时没有考虑缸体的倾覆,仿真得到的曲线必定是随负载线性增加的,与实际情况不符,因此仿真时需要引入缸体的倾覆角对配流副的泄漏进行修正。在ADAMS中测量出缸体倾覆的角度,并引入到AMESim中,通过连接一系列的信号模块,得到泄漏量修正模型如图5所示。

图5 泄漏量修正模型部分

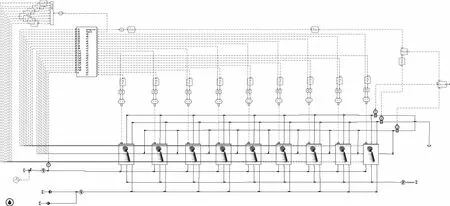

3.4 柱塞泵的整体模型

将3.1中建立的单柱塞模型封装成超级原件,并将9个柱塞进行并联,结合3.2中创建的数据交换接口模块与3.3中的泄漏修正模块,共同搭建起的柱塞泵整体模型如图6所示。其中负载模型是通过节流阀来模拟,通过调节节流阀的开度来改变泵出口的负载压力大小。图6为正转时的柱塞泵模型,此时大腔(油口A)排油,在探究三油口泵的反转特性时,需将负载模型转移到小腔(油口B)的排油口,同时在ADAMS中更改主轴的转动方向。

4 仿真结果分析

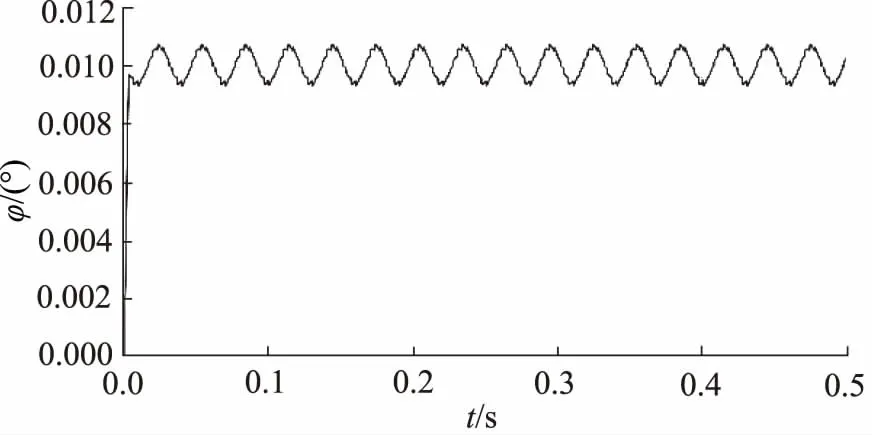

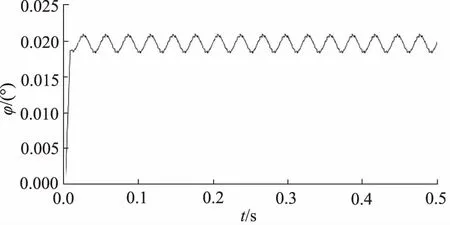

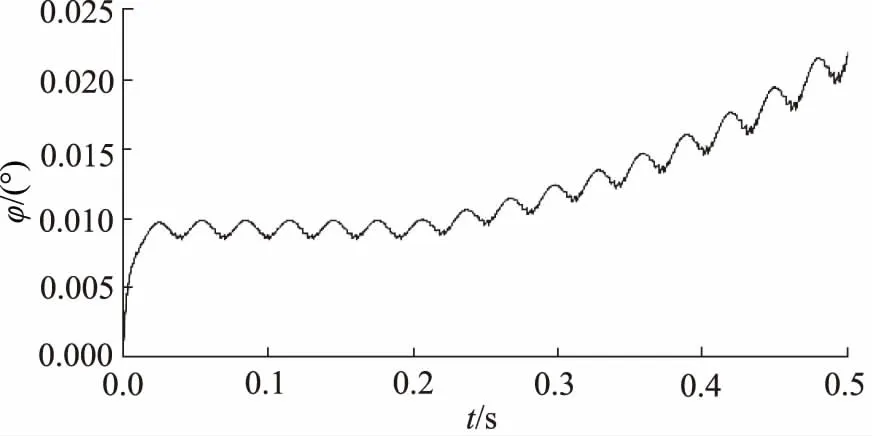

在建立的柱塞泵虚拟样机模型中,将转速固定为2000 r/min,同时分别设置负载为10 MPa和20 MPa,仿真时间为0.5 s,仿真得到的缸体倾覆角度曲线与泄漏量变化曲线如图7、图8所示。

图7 负载为10 MPa时缸体的倾覆角

从图7、图8中可以看出,当负载压力分别为10 MPa 与20 MPa时,缸体的倾覆角分别在0.01°和0.02°附近。由于缸体倾覆后仅改变了油膜厚度一个量,其他参数均未改变,因此缸体的倾覆仅对配流副的泄漏产生影响,根据第2节中配流副泄漏式(3)可知,除缸体的倾覆角度外,其余的参数乘积可表示为一个随负载压力变化的值, 设为A,当负载一定时, 可看作常数。

图6 柱塞泵整体模型

图8 负载为20 MPa时缸体的倾覆角

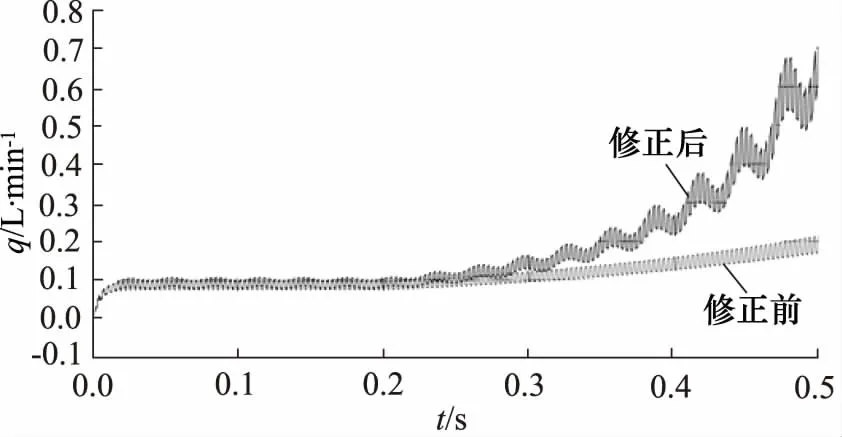

为探究外部负载压力对缸体倾覆角度的影响以及修正后泄漏量的变化情况,在转速为2000 r/min的情况下将负载压力设置为0~0.2 s内8 MPa,0.2~0.5 s内从8 MPa均匀增加至22 MPa,仿真得到的缸体倾覆角度曲线如图9所示,缸体倾覆修正前后的泄漏量对比如图10所示。

图9 负载为8~22 MPa时缸体的倾覆角

图10 负载为8~22 MPa时泄漏量对比

由图10可知,负载由8 MPa增至22 MPa期间,不考虑缸体倾覆带来的油膜厚度变化时,泄漏量呈线性增大;引入缸体倾覆角度后,随着负载的增加,系统泄漏量变化率逐渐增大,更接近真实的试验情况。

5 试验验证

将被测试的柱塞泵放入图11所示的25 kW液压泵综合性能试验台中进行试验验证。试验要求如下:

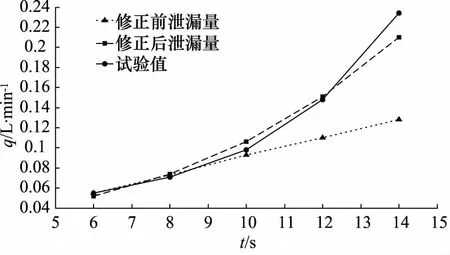

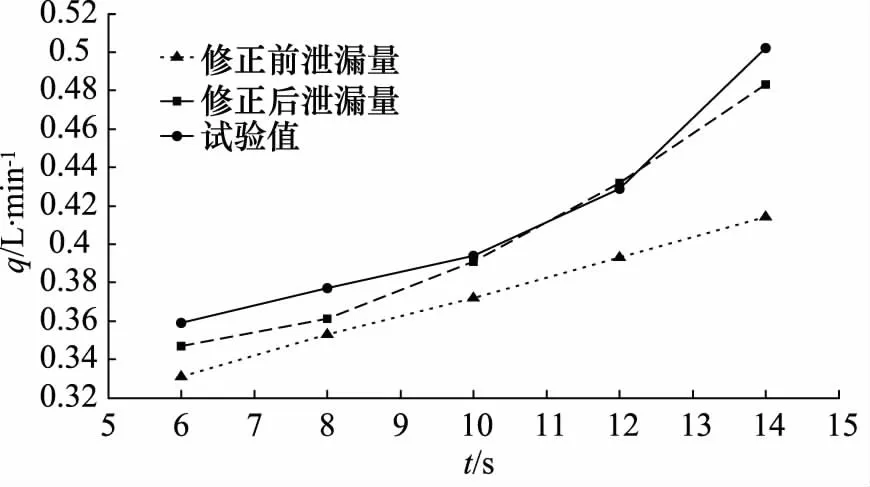

(1) 液压系统温度控制在40°,回油压力为0.7 MPa;

(2) 设置转速为2000 r/min,液压泵出口压力分别为6, 8, 10, 12, 14 MPa,分别测量泵的泄漏量;

(3) 将试验数据与仿真结果进行对比分析,从正转和反转2个方面进行验证。

图11 25 kW液压泵综合性能试验台

图12与图13分别为正转与反转时不同负载下泵的修正前后泄漏量与试验值的对比。由图可知,由于反转时小腔排油,柱塞腔内的高压油在离开小腔前接通蓄能器腔,造成内漏损失,因此反转时系统会产生比正转更大的泄漏量。同时, 泵的泄漏量随出口压力的

图12 正转泄漏量对比

图13 反转泄漏量对比

增大而增大,修正前联合仿真模型的泄漏量呈线性增大,而修正后的模型泄漏量更接近于试验结果,仿真与试验结果相吻合。

6 结论

基于AMESim与ADAMS软件建立了三油口轴向柱塞泵的虚拟样机模型,通过ADMAS测出缸体倾覆角度,再将其导入AMESim的方式对配流副的泄漏量进行了修正,使修正后的泄漏量更接近于实际情况,并通过试验验证了虚拟样机的准确性。研究得到:随着负载的增加,泵的泄漏量随之增加,反转时系统产生的泄漏量高于正转,修正前的泄漏量曲线呈线性增加,修正后的泄漏量曲线与试验值更贴合。