高温热油泵双端面机械密封泄漏故障原因分析

2020-06-15孙新东

李 亮,孙新东

(中国石油克拉玛依石化有限责任公司,新疆克拉玛依 163318)

0 引言

近年来双端面机械密封在石油化工行业得到较为广泛的应用,但受设备结构空间限制、部件效用不足、运行环境等方面因素的影响,某公司延迟焦化装置高温热油泵自进行双端面机械密封改造后,频繁出现泄漏故障,故障率高,使用寿命短,如辐射炉进料泵、蜡油泵、循环油泵以及中段回流泵等双端面机械密封泄漏问题。高温热油泵双端面机械密封使用寿命短、可靠程度不高,严重影响了设备及装置的安全运行和平稳生产。

1 故障描述

该装置高温热油泵双端面机械密封系统采用PLAN32+53B冲洗方案,介质为310~370 ℃的重质蜡油组份,双端面机械密封失效泄漏多表现为大气侧密封环泄漏,隔离液不保压。拆检发现,故障表现多为大气侧密封波纹管结焦严重,密封环表面呈现乌黑的贴合不佳现象,同时伴有个别主密封波纹管结焦、密封环外缘“断齿”等情况(图1~图2)。

2 故障原因分析

2.1 隔离液循环冷却效果差

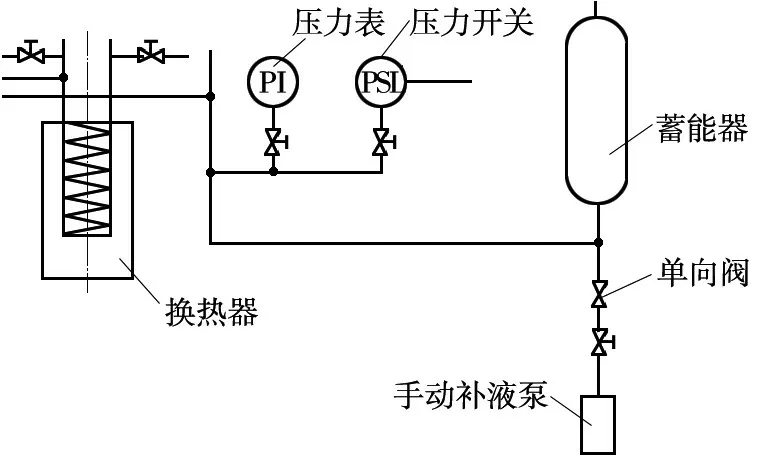

隔离液的循环冷却效果,直接影响双端面机械密封的使用寿命,若大气侧密封的使用寿命短,则直接导致双端面机械密封失去了外侧密封保护的意义。双端面机械密封隔离液的循环主要依据泵送环及附属系统虹吸效应(图3),而虹吸效应又受到隔离液换热前后的温度差。目前双端面机械密封的泵送环多采用“直槽”形式,受到机械密封自身结构空间的影响,泵送环的泵送效应尚无定论,这就体现了在局部受限的情况下,附属系统的虹吸效应尤为重要。

图1 密封摩擦副及波纹管结焦

图2 密封环外边缘“断齿”

双端面机械密封附属系统虹吸效应与系统的布置存在着直接关系,如系统高度不足、受空间限制造成管路布置出现的“锐角转弯”,很容易造成系统“排气难”的问题,导致虹吸效应差,密封使用寿命短。通过分析,造成排气不充分的原因之一为隔离液管路设计不当而容易形成气阻,影响虹吸效用,隔离液循环不畅。拆检发现大气侧密封环(图2)外缘“断齿”情况,分析判断双端面机械密封隔离液系统存在气体集聚产生的气阻问题,影响隔离液在系统中的循环效果,加剧恶化隔离液冷却的效果,这也为波纹管结焦创造了条件。

2.2 波纹管结焦

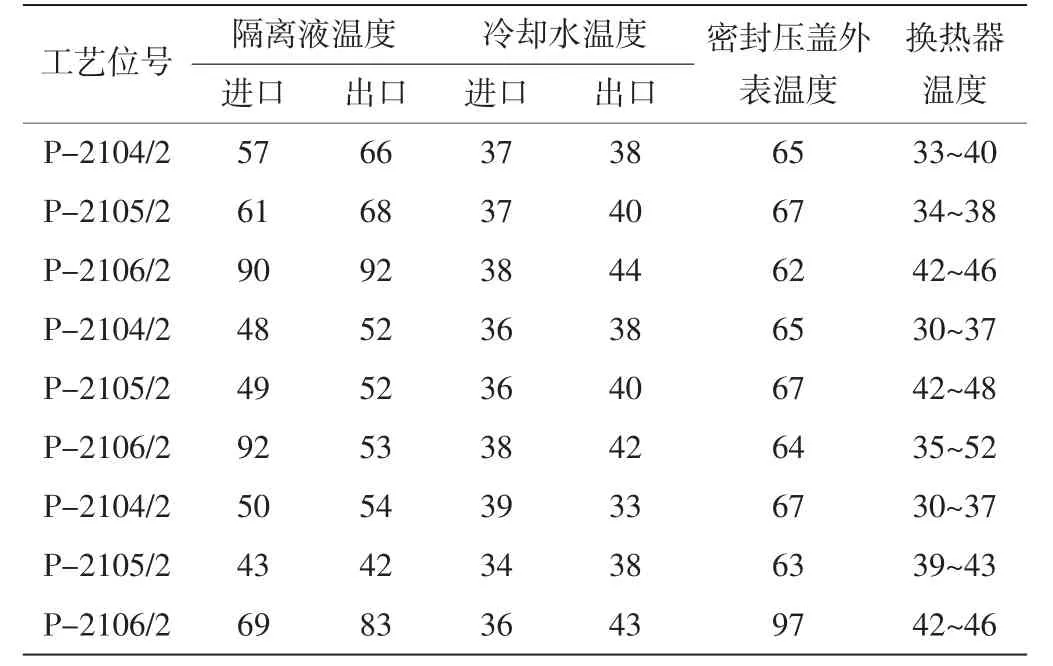

通过对主、辅密封泄漏故障的表现上分析,双端面机械密封出现泄漏故障的直接原因为密封面周边及波纹管结焦[1-2],造成密封液膜失稳、波纹管补偿能力不足,最终导致机械密封出现泄漏的情况。对PLAN53B 附属系统的进行的定点监测结果表明,隔离液进出温差小、换热效果差,加之隔离液在密封摩擦副周边搅拌热影响,长时间有运行出现高温及氧化结焦情况(表1)。

图3 PLAN53B 附属系统

表1 双端面机械密封故障统计表 ℃

图4 换热器结垢

根据表 1中PLAN53B 换热器温度及隔离液进出温度可知,53B换热器存在堵塞情况(图4)。用于该换热器的循环水进出管径为20 mm,冷却水量不足,加之循环水进出压差仅0.05 MPa,造成换热器壳层结垢堵塞,直接影响隔离液换热效果。

2.3 泵盖水套堵塞

由于双端面机械密封安装与泵盖冷却水套外表,水套内结垢严重后,泵盖密封腔温度偏高,PLAN32 冲洗温度不足70 ℃,与介质温度相差大,冲洗量偏大易造成设备抽空、冲洗不足,直接影响冲洗效果及主密封的工作环境。

泵盖水套结垢主要为循环水进、出压差小所致,前期设备就多次出现泵水套渗漏的情况。而泵盖冷却水套内结垢,直接影响双端面机械密封压盖内隔离液温度,造成温升,进一步影响隔离液换热情况。

3 采取措施

结合装置客观实际情况及生产要求,主要采取以下4 个措施改善PLAN53B 换热器运行环境、提高换热效果。

(1)改善双端面机械密封附属系统管线布置情况,在管线锐角转弯处增加排气阀,保证隔离液系统排气完全,确保隔离液循环顺畅。

(2)定期清理PLAN53B 换热器。根据设备切换时限,执行每季度对换热器进行解体清理工作。

(3)采取对泵盖水套回水外排的形式,降低冷却水套结垢速度,每季度清理泵盖水套。由于暂时无法对循环水进行改造,改造工作计划在停工检修期间实施。

(4)完善双端面机械密封冲洗方案,在原设计的冲洗方案上增加PLAN62 方案,防止出现隔离液高温后氧化结焦的情况。

通过上述措施,目前上述设备机械密封均未出现泄漏故障,使用寿命得到了明显提高。

4 结语

综上所述,针对高温热油泵双端面机械密封的故障表现,分析故障原因并提出相应的解决措施,该类型部件的使用寿命、可靠程度明显得到改善。