铝加工压延设备液压系统泄漏管控

2020-06-15黄昆峰

黄昆峰

(中铝瑞闽股份有限公司,福建福州 350015)

0 引言

液压系统因其独特的优势,目前在铝加工压延设备中被广泛使用,大量的液压控制元件、液压执行元件分布于铝加工压延设备中,并对设备的精度控制、传动控制起着重要作用。然而,泄漏问题一直是铝加工压延设备液压系统面临的一个难题,泄漏一方面会导致生产故障停机,另一方面也直接影响着液压系统的稳定性,并造成成本、质量损失。因此,做好液压系统的泄漏管控,对于提高铝加工压延设备的整体稳定性非常重要。

1 概况

铝加工轧机设备的液压系统通常配置高压伺服液压系统和低压辅助液压系统两套独立的液压系统:高压伺服系统通常系统工作压力≥25 MPa,主要负责轧制力控制和板型弯辊控制;辅助低压液压系统主要配套于辅助机械构件的动作执行。铝加工压延设备液压系统特点如下:

(1)液压系统庞大。单台设备的控制阀站通常有十几个,液压执行元件近百个,液压管路合计上千米,动、静密封点多(动密封上百个,静密封几千甚至上万个)。

(2)控制精度要求高压延过程中伺服系统使用多,基于板型和厚差控制的弯辊伺服系统和压上伺服系统精度要求高,动态响应性能要求高,最优厚差控制要求在±3 μm 以内。

(3)工况条件复杂:与设备工艺润滑系统交涉,液压系统元件需承受工艺润滑油液的喷淋腐蚀环境;部分执行元件动作频率高,流量大,容易造成液压系统冲击;部分带材轧制温度高影响密封件使用寿命。

鉴于上述特点,液压系统的泄漏控制在铝加工压延设备中难度较大,常规的基于动、静密封点数的泄漏率控制往往针对性不强(如万分之五的静密封泄漏率)。因此,有必要根据泄漏实际情况,在泄漏率管控的基础上,增加诸如泄漏量、重复泄漏点、重点泄漏点等管控指标,并形成闭环管控。

2 分析

2.1 泄漏原因分析

从形式上液压系统泄漏可分为内泄漏和外泄漏,但其原因通常有两种:一是由间隙密封失效引起的泄漏,二是由管路元件损坏引起的泄漏。

2.1.1 间隙密封失效的原因

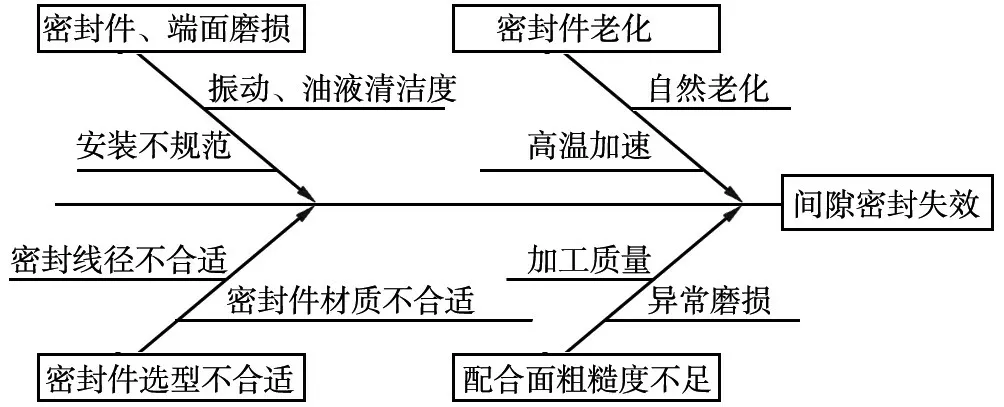

造成间隙密封失效的直接原因通常有密封件的磨损、密封件的老化、密封件选型不合适、零件端面磨损、配合面粗糙度不足等,但进一步究其原因则与更多的因素有关。如:系统振动引起密封件和端面异常磨损,液压油液温度高加速密封件老化,油品清洁度不足造成元件磨损,甚至可追溯至元件设计选型以及液压系统安装质量等源头。采用图1 的鱼骨图分析如下。

图1 鱼骨图

2.1.2 管路元件损坏引起

通常情况下,管路元件损坏引起的泄漏概率较低,但因泄漏的截面积往往较大,因而容易导致较大的泄漏量。因此,对管路元件损坏的有效控制,也是液压系统泄漏控制的重点。

管路元件损坏通常有以下3 种原因(表1)。

表1 液压系统管路损坏原因分析

2.2 常见泄漏点分析

常见漏点多为设备生产中动作频繁、振动冲击较大的执行件部位,理清常见泄漏点并采取针对性、精准的管控措施,有利于从大方向上做好泄漏管控。

3 技术源头管控

3.1 设计源头

(1)控制原理图设计。控制原理图的设计关系整个液压系统功能的实现,对于泄漏稳定性也有重要影响。对于后续液压系统使用中的泄漏控制,在原理图设计上应着重考虑以下两个方面:一是减少系统的液压冲击;二是控制系统中不必要的溢流。总体来说,要尽可能发挥液压系统的效率,减少不必要的能量损失。因为能量损失最终往往转化为温升和振动,进而间接地影响系统泄漏。

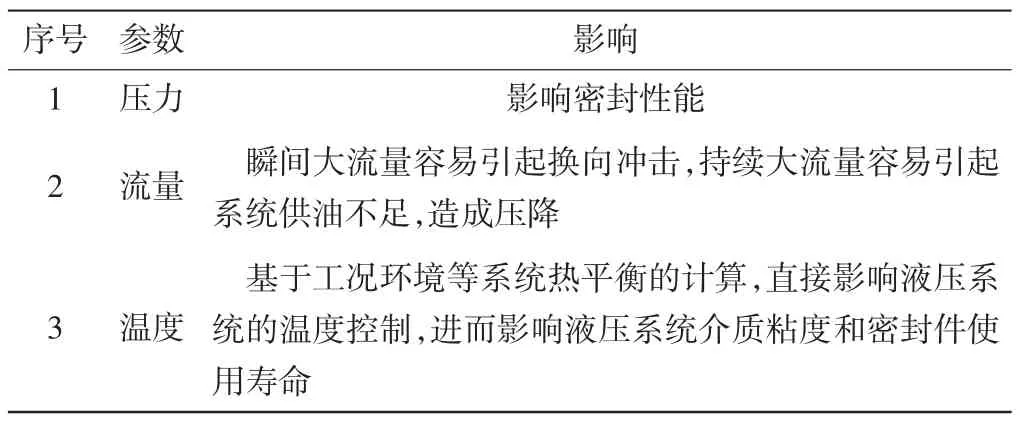

(2)主要参数设计。液压系统3 个关键参数为压力、流量和温度,基于工况进行合理设计对系统泄漏的稳定性影响同样重要(表2)。

表2 液压系统主要参数及其影响

(3)元件选型。元件选型对系统的稳定性同样重要,合理的换向阀中位机能、必要的节流缓冲控制、蓄能器和板式换热器等合理配置,直接或间接影响液压系统的冲击振动和油液温升,进而影响系统的泄漏控制。

(4)管路布设。管路布设对泄漏的影响主要有以下3 个方面:①管路过长造成系统过多的沿程损失,损失的能量通常转化为油液温升的热量;②管路弯头设计过多,不利于液压系统压力冲击的控制,进而造成振动性泄漏;③管径影响流量,影响执行元件的动作速度,进而影响系统的液压冲击。

3.2 制造安装

(1)基于标准。基于标准做好液压系统的制造安装对后续泄漏管控非常重要,如管夹的加装和油箱的制造标准等。管夹加设方式及间距应严格按照相关行业标准执行。如:在管路弯头的二端直管段处应额外增加管夹支撑固定;对于硬管与软管连接处,应在硬管一端加管夹支撑。

(2)严格按照设计要求。严格按照设计要求执行设备制造、安装、调试及后续的维护工作,对于泄漏的管控很重要。如溢流阀的压力设定要求、阀块密封面的表面粗糙度要求、密封件的选型使用要求、基于减缓液压系统冲击的蓄能器冲压要求、系统油液清洁度要求以及管夹安装标准等各个环节,其规范性都对液压系统的泄漏控制有一定影响。

3.3 设备调试

设备调试阶段的调试质量对于液压系统泄漏控制的影响,在设备投入使用之初即能显现,如管路打压试漏、管路的循环清洗以及各种控制阀件的压力、流量调试等。

4 维护过程管控

4.1 点检

液压系统点检主要针对的项目见表3。

表3 液压系统点检项目

4.2 查漏

(1)理清方向:分清管路所述介质系统,找对管路。

(2)找重点:针对机列常见漏点,优先进行排查。

(3)动作查漏:开启液压系统进行查漏,遇漏点难找时,动作相关液压缸配合查漏;对于轧机查漏,在外围找寻不到漏点时,可采取顺藤摸瓜式,从底部查找漏下的油液,顺着油液泄漏的方向找寻漏点。

4.3 漏油处理

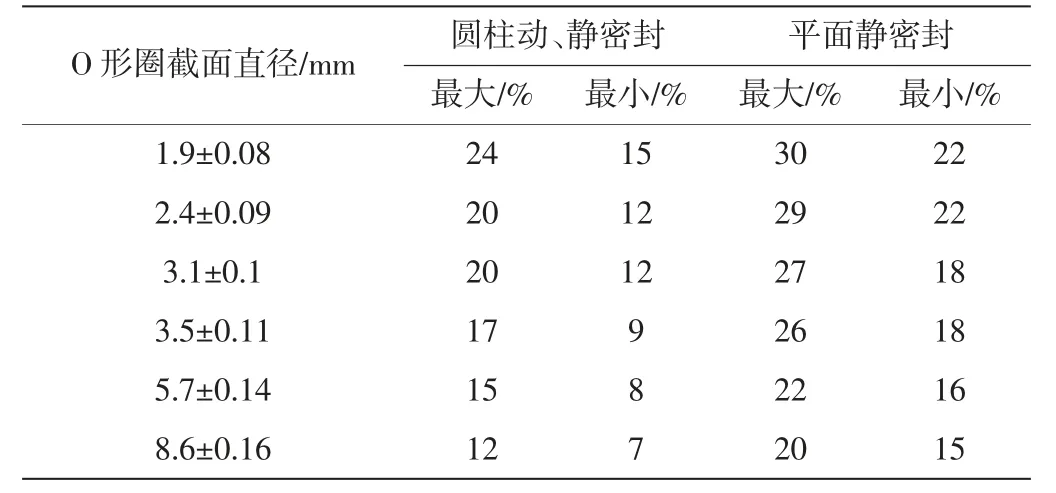

漏油处理过程中,密封件的规范选用很重要。合理的压缩率,密封件才能实现应有的密封性能:压缩率过大,可能导致密封件产生永久性形变,失去其密封特性;如果选用的密封件线径过小,达不到密封效果,可能导致处理后的漏点再次泄漏。

不同密封件装配时的压缩率可参考表4。

表4 压缩率参考值

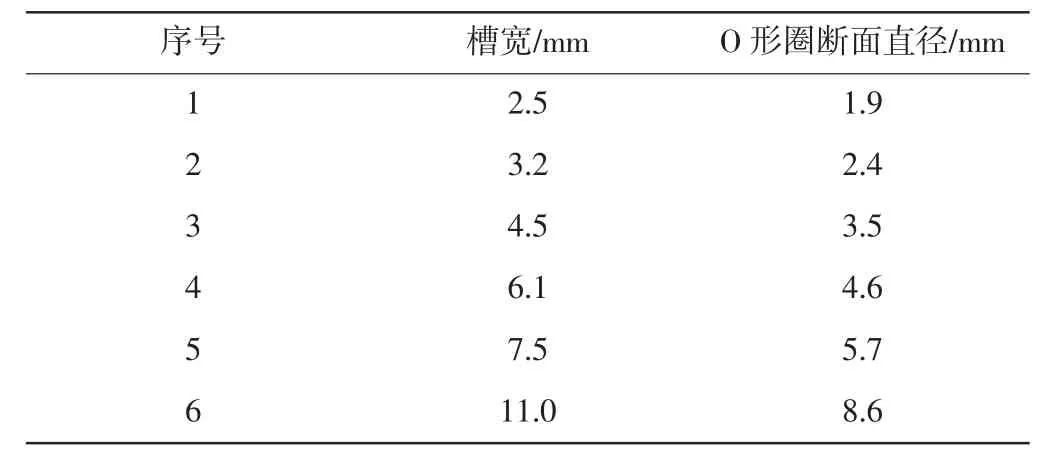

沟槽尺寸与O 形圈线径的配合可参考表5。

表5 沟槽宽度与O 形圈线径的配合

4.4 漏点周围管夹紧固

管接头的泄漏经常与周边系统振动、周边管夹松动有关,因此在查出漏点后,应同时检查漏点周边的管夹是否存在松动,管夹支架是否脱焊;在处理漏点后,应动作设备观察相应管路是否存在大振动。

4.5 作业过程的清洁

液压油液的清洁度对于液压系统至关重要:过小则元件磨损,过大则导致阀件卡阻。油液的污染通常来源于油液添加和漏油处理过程,因此,在日常泄漏处理和加油作业中,应注意尽量避免将脏物带入系统内。

(1)漏油处理清洁作业规范:①拆卸前用普通干净破布擦拭漏点周边污垢;②拆除接头后,找寻密封件时,应注意对拆卸部位进行清洁保护,不得将油口敞开暴露于空气中;③密封件安装前,应对密封件和接头内部采用如医用纱布等清洁物件擦拭干净,整个作业过程中尽可能避免将脏物带入系统油液中;④密封件安装过程中应避免对密封件造成损伤,以免造成二次拆卸作业的污染。

(2)液压系统油液清洁度要求:带伺服阀的液压系统清洁度等级要求为NAS 6 级,不带伺服阀的液压系统清洁度等级要求为NAS 7~8 级。

4.6 紧固保养

紧固保养作为一项预防性工作,对无泄漏工作的管控很重要。相关作业注意规范如下:

(1)设备生产中动作频繁、振动较大部位的管路管夹,应重点关注,相应检查、紧固周期应短。

(2)管夹选用。大管径、振动大、油温高的管路建议选用铝制管夹,普通管路则可塑料管夹。

(3)管夹紧固中应注意检查管夹支架是否脱焊。

(4)管夹紧固用力应适宜,不得用加力杆进行加力紧固;对于小管夹或塑料管夹,上紧力度应减小。

(5)对于容易松动的管夹,可在管夹螺栓处使用油漆画线,作防松标识。

5 结论

通过持续的现场实践和总结,中铝瑞闽股份有限公司压延设备的泄漏量自安装调试投产以来,总体泄漏量得到持续减少,泄漏频次和重复性泄漏率亦能获得有效管控,整体液压系统的泄漏维护工作进入良性的闭环控制。