基于声发射的发动机制造线工业机器人故障诊断

2020-06-15柳小勤

周 涛,柳小勤,周 俊,伍 星

(1.云南省昆明市昆明云内动力股份有限公司,云南昆明 650200;2.云南省昆明市昆明理工大学 机电工程学院,云南昆明 650500)

0 引言

汽车发动机生产线作为大量自动化设备的集成系统,建立合理完善的设备状态监测系统,对于控制设备停机,保障企业生产,提高设备综合效益具有重要意义。工业机器人等关键设备是柴油发动机的现代制造生产系统的重要部件,在产业转型升级不断深入、人口红利减弱的背景下,工业机器人在高端装备制造中应用越来越多。必然要求对其机械系统的运行状况进行监测,及时发现早期故障,预测其剩余寿命,避免故障停机造成的停线损失。Trendafilova测量机器人关节上的加速度信号,采用非线性回归建模来检测关节中的反冲(backlash)和间隙[1]。Olsson 提出基于案例的推理方法来诊断工业机器人的声音信号,并应用于质量检测中[2]。Secchi 提出作动器中故障的定位方法,用于事后诊断[3]。Bittencourt 根据经验数据,建立温度、负载、磨损与关节中静摩擦力的关系模型,提出磨损监测的方法[4]。Jaber 测量机器人关节上的振动信号,采用离散小波变换和人工神经网络,识别间隙反冲故障[5]。

声发射检测技术可以发现早期故障。随着日本学者Yoshioka[6]首先将声发射技术应用于滚动轴承的疲劳研究,得出声发射比振动方法能够更早获取疲劳损伤信息的结论。Liu[7]将滚动轴承故障声发射信号和振动信号进行对比,验证声发射的高灵敏性。Wang[8-9]将声发射技术应用于球轴承的疲劳寿命预测,验证算法的有效性。Othman[10]对比声发射信号和振动信号在电机故障诊断的效果,两种信号都适用于感应电机轴承故障检测。Liu 等成功将声发射技术应用于工业机器人减速机的机械部件的故障检测[11]。

基于以上分析,将声发射应用于工业机器人的状态检测,探索和完善现场检测方法、状态评判标准、故障诊断模型,为该技术的推广应用打下基础。基于云内动力现场数据积累,结合案例库、人工神经网络、专家系统等技术,实现对工业机器人传动系统故障的智能诊断,降低对技术人员的要求。

1 工业机器人故障检测系统框架

本工业机器人故障监测系统针对工业现场的关节臂机器人开发,包含专用检测流程、数据管理、故障诊断算法。检测流程和数据管理主要借助于数据采集硬件HY-900,故障诊断的算法主要使用时频等分析方法。所有的工业机器人检测数据可以上传到工作站进行分析,数据和分析结果也可以上传到WPEOMSS 服务器,系统拓扑图如图1 所示。

2 工业机器人故障检测功能

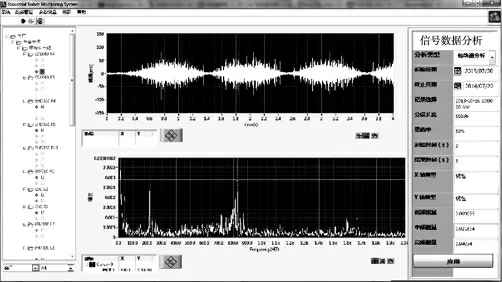

工业机器人故障检测系统的硬件HY-900 由上海华阳检测仪器有限公司和昆明理工大学联合开发,如图2 所示。机器人故障检测系统软件界面如图3 所示,本工业机器人监测系统,具有针对工业机器人开发的专用检测流程、数据管理、故障诊断算法,其功能包括:数据管理、数据分析、自动处理、故障识别、诊断报表等功能。

2.1 HY-900 功能介绍

数据管理:数据管理功能的目的是对多个基地或分厂的机器人进行集中有效管理。通过无线网络或文件传输方式回收检测数据,数据和机器人的匹配,历史数据管理、测试任务下发等。

数据分析:数据分析功能可通过趋势分析、频谱分析、包络谱分析、时域分析等手段,从多个角度对检测数据作深入考察,为机器人故障诊断提供强有力的工具。

图1 机器人故障检测系统拓扑图

图2 机器人故障检测系统硬件

图3 机器人故障检测系统界面

自动处理功能:由于声发射信号数据量大,处理时间长,本检测系统内提供的自动处理功能可以对任意数目的测量记录进行多种分析手段的自动处理,提高分析效率。

故障识别:通过模式识别算法,综合利用多种信号处理手段和数据指标,自动对检测信号对应的故障类型进行判断,降低分析难度。

诊断报表:诊断报表功能以自动处理功能为依托,可以自动生成覆盖整个基地(或分厂)所有检测机器人的分析报告,包括数据表格、分析图谱等,提高办公效率。

图4 机器人声发射传感器现场安装

2.2 HY-900 适用检测的故障类型

经过长期检测的积累,总结出工业机器人常见的故障形式为表面损伤、均匀磨损和润滑失效3 种类型。

(1)表面损伤。表面损伤通常是由于材料疲劳、冲击载荷造成的旋转副表面局部损伤,如点蚀、剥落等,是旋转机械中较为常见的故障形式。

(2)均匀磨损。随着机器运行时间的增长,旋转副逐渐磨损,间隙增大,产生松动,从而在启动、换向以及运行过程中产生冲击。磨损的速度显然和运转速度、负载等因素有关。减速机中齿轮用来传递扭矩,其运转速度也最快,因此是最容易磨损的部件,检测中发现的磨损问题也多出现在齿轮上。

(3)润滑失效。润滑失效是指润滑脂受到污染,不能有效地起到润滑作用。机器人减速机润滑脂中的污染物一般来自于磨损和表面损伤中产生的金属颗粒。

3 云内动力工业机器人检测

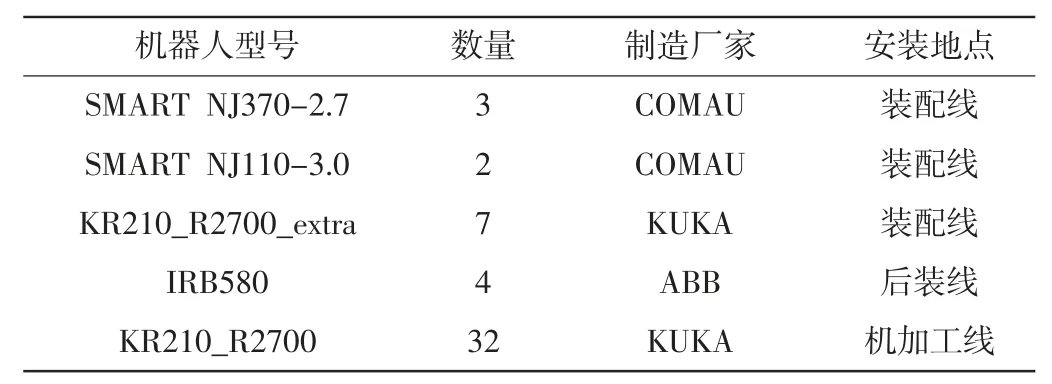

截止2018 年9 月,云内动力共有工业机器人48 台,分为SMART NJ370-2.7 和SMART NJ110-3.0 两种型号,见表1。

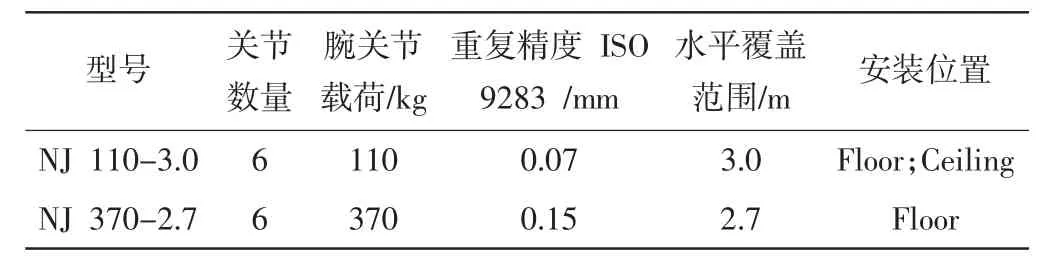

COMAU SMART NJ110-3.0 机器人为六自由度关节型机器人,体积小,重量轻,载荷可以达到110 kg。而COMAU SMART NJ370-2.7 则为重载型,载荷可以达到370 kg。主要参数见表2。

表1 工业机器人列表

表2 工业机器人主要参数

3.1 测点位置

工业机器人均包含6 个自由度。各个自由度传动形式相似,均为电机轴通过齿轮驱动RV 减速机,减速机输出轴再带动机械臂。如果要完整覆盖全部关节,每个机器人上需要测量6 个测点。根据本课题组在上汽通用汽车的实际诊断经验,容易出故障的机器人关节主要是J2、J3、J6,可以对这些关节做重点监测。传感器同样采用磁座吸附,如图4 所示。声发射传感器信号接入HY-900 进行数据采集。

3.2 典型信号分析

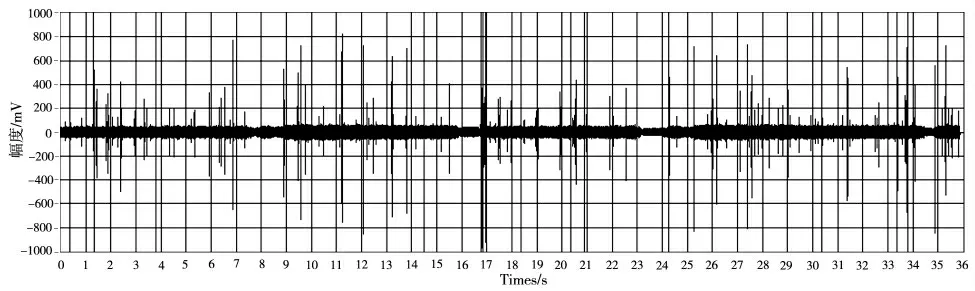

机器人CB410.1A 关节J3 信号如图5 所示,其中有幅度较高的声发射冲击,并且非常规则。按照系统提出方法对信号进行分析,得到其包络谱图6,图中55 Hz 频率峰值突出,可能是内部零件损伤产生的。

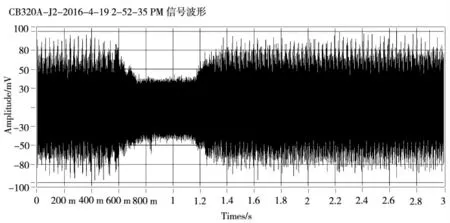

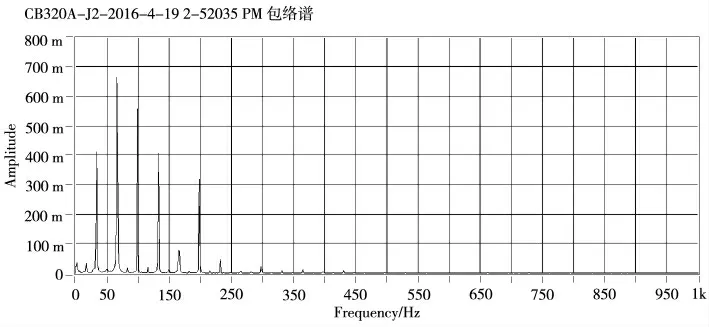

机器人CB320A 的J2 关节检测信号如图7 所示,可以看到运转过程中有持续的低幅度信号,呈现振荡特征,从图8 的包络谱中可以看到振荡频率在100 Hz 左右,和该机器人测试时手动低速运行模式有关。

机器人CB410.1A 的J1 信号中有幅度很高的稀疏脉冲,如图9 所示,信号没有明显的周期规律,可能是由润滑脂中夹杂的金属颗粒造成的。

图5 CB410.1A 关节J3 声发射检测信号

图6 CB410.1A 关节J3 信号包络谱

图7 CB320A-J2 声发射检测信号

图8 CB320A-J2 信号包络谱

图9 CB410.1A-J1 声发射检测信号

4 结束语

给出一种将声发射技术应用于工业机器人传动系统检测的信号处理和故障分析方法。在实际测试数据上的分析结果验证了本系统能够有效地检测和诊断工业机器人减速机故障;并对云内动力工业机器人进行检测,分析了典型信号特征。该系统通过声发射检测技术,评估机器人关节的健康状况。经过长期现场检测验证,该系统能有效检测工业生产线上机器人及其部件的损坏,开展状态维修,避免故障停机,保证生产的有序进行。