320/80 t铸铁机专用铸造起重小车

2020-06-15李新凯

李新凯

(河南卫华重型机械股份有限公司,河南新乡 453400)

0 引言

320/80 t 铸造起重小车是铸铁机专用起重设备,用于吊运及倾翻260 t 铁水包,将铁水连续浇注于铸铁机的铸铁模具内。铸铁模内铁块随着传动链的运行而逐渐被冷却,直至到链带终端并翻落在卸料槽中。铸铁机的喷水冷却装置设置在链带中后部,喷水量应先小后大,逐步增加,避免影响铸铁块的表面质量。

1 整体结构

320/80 t 铸造起重小车为子母型结构,由主起升机构、副小车、小车运行机构、吊具、小车架、电气控制装置等组成(图1)。主小车在厂房轨道上运行,副小车在主小车架上铺设的轨道上运行。

图1 320/80 t 铸造起重小车总图

主起升机构采用龙门钩吊具,副起升机构采用倾翻钩吊具,两者均为专用吊具。因此,主副起升机构在循环工作过程中可实现自动挂钩或脱钩,能够协同完成铁水包的倾翻及浇注工作,避免人为辅助,提高了安全性和稳定性。

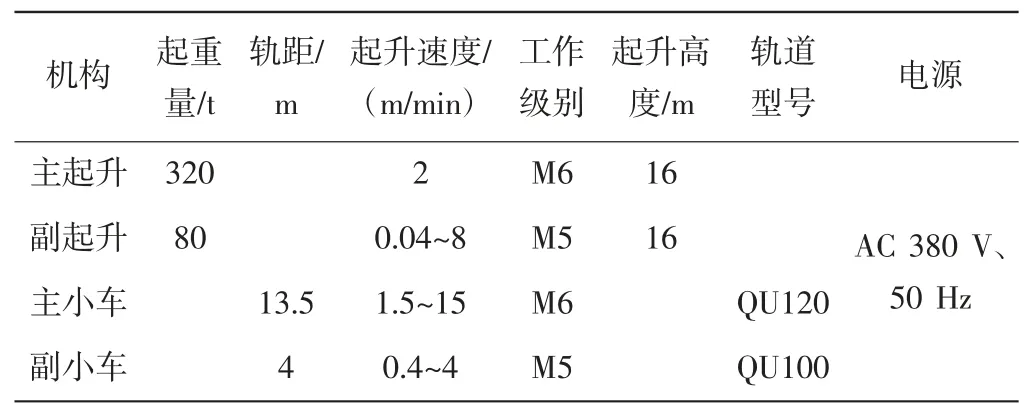

1.1 320/80 t 铸造起重小车技术参数(表1)

表1 技术参数

1.2 主起升机构

主起升机构按照JB/T 7688.5—2012《冶金起重机技术条件第5 部分:铸造起重机》的要求采用2 套驱动装置输出轴刚性相连的冗余系统,由2 台电机、2 套减速机、2 组卷筒组、4 套制动器、2 组定滑轮组、联轴器及制动轮等组成。

2 台电机分别通过2 套减速机驱动2 组双联卷筒组,2 套减速机的输出轴通过1 套WGT 型鼓型联轴器刚性相连。每套减速机两侧的高速轴上均设置安装支持制动器,每套制动器的制动安全系数在1.1 以上,满足GB/T 3811—2008《起重机设计规范》的要求。

主起升机构采用4 根钢丝绳缠绕系统,当其中任意一根钢丝绳或对角线上2 根钢丝绳断裂后仍能将重物放置地面。

主起升机构的电机、减速机、卷筒组及定滑轮组等零部件均布置安装在小车架台面上,无空间交错安装,部件均可独立安装或拆卸,维护检修简便。

1.3 副小车

副小车由副起升机构、副小车运行机构、副小车架、电气控制装置等组成。副起升机构由电机、减速机、卷筒组、制动器、定滑轮组及平衡臂装置等组成。整套机构安装在小车架台面上,卷筒组设计为两端对称加长型,增加机构的长度空间。电机和减速机之间采用组合式联轴器进行连接,这样电机可安装在减速机和定滑轮组之间。整体结构布置紧凑,极限尺寸小,部件安装位置相对独立,维护检修简便。

小车运行采用两角分别驱动结构,由2 台三合一驱动装置直接驱动2 组车轮组,对称布置。结构简单,维护检修环节少,拆装简易,平稳性好,故障率低。

由参数可知,副起升速度很低,故减速机选用标准硬齿面减速机系列中最大速比400,电机选用起重及冶金用变频调速三相异步电机的8 级,实现速度0.04~0.8 m/min 的调速范围。

1.4 运行机构

小车运行机构采用四角分别驱动装置,安装于小车架下部内侧,采用双层3 轮式台车组和单层2 轮式台车组混合的布置方式,结构合理,轮压分布均匀。

三合一驱动装置和台车组中的主动车轮组采用花键套装结构,通过扭力臂装置固定在台车组上,结构简单,传递扭矩大,维护简便。车轮组采用45°斜剖分结构,装配简便,每个车轮组均可单独装配或拆卸。台车架和小车架连接采用半剖分式结构,拆装简单。

电气控制系统采用一拖二变频调速控制方式,当其中一组电机故障时,另一套电控装置可以控制另一组电机短时工作,将小车移动至安全区域。

1.5 电气控制系统

本起重设备电气元件安装在电气室内,安装在小车上;控制元器件安装在控制站内,远程遥控操作方式。主起升机构采用串电阻控制方式,实现恒转矩下平稳工作。副起升机构和运行机构均采用变频调速控制方式,其中副起升机构速度调速范围为1∶20,运行机构速度调速范围为1∶10。电气控制装置保证了起升机构和运行机构的操作简便,稳定性好,安全性强。

2 结论

本起重设备用于吊运熔融金属,满足JB/T 7688.5—2012《冶金起重机技术条件 第5 部分:铸造起重机》的要求。

主起升机构采用2 套驱动装置输出轴刚性相连结构,当其中1 台电机或1 套电控装置发生故障时,另一套驱动装置应能保证在额定起重量时完成一个工作循环。电机选择计算按照标准GB/T 3811—2008《起重机设计规范》中要求的每台电机的功率不小于整套起升机构总计算功率的66%。

主小车架为独立的刚性框架结构,制作工艺成熟可靠。解体式设计,外形尺寸可控性强,运输成本低。

副小车具有独立运行特性,能够随着铁水包倾翻角度的变化逐渐调整主副钩间距,保证副钩始终承受垂直方向的受力。