苯乙烯装置GB-301 尾气压缩机系统防腐蚀策略

2020-06-15张杰良张万云

张杰良,张万云

(兰州石化公司合成橡胶厂,甘肃兰州 730060)

0 引言

尾气压缩机(GB-301)是某公司苯乙烯装置乙苯脱氢单元的关键设备,在生产中不仅为乙苯脱氢反应提供负压系统,也作为尾气回收的的关键设备,为蒸汽过热炉提供燃料(尾气经过处理作为过热炉燃料)。主要流程如下:乙苯脱氢系统产生的尾气经压缩机吸入罐FA-308 进入GB-301,经压缩排出的尾气;在FA-309 中气液分离后,液相进入FA-305,从FA-309 顶部出来的尾气经冷却器(EA-312)后,冷凝液排入FA-309(图1)[1]。

由于脱氢单元GB-301 尾气压缩机及后处理系统聚合严重,尤其在装置高负荷生产过程中,后系统的尾气压缩机机腔内阴阳转子、尾气冷却器EA-312、尾气气液分离罐EA-309 及其管线内聚合严重,从而导致因EA-312 换热效果差、FA-309 下料管线堵塞造成尾气压缩机非计划停车以及透平蒸汽消耗高等现象,影响了苯乙烯装置的长周期运行。

图1 尾气压缩机流程

1 GB-301 尾气压缩机组成及工作原理

从结构上来分,该尾气压缩机组(GB-301)主要由一整套的200L5 型无油旋转螺杆压缩机、一台COPPUS RLHA-24 型汽轮机驱动器(即透平机)、密封系统、润滑油系统和附件等部分组成(表1)。

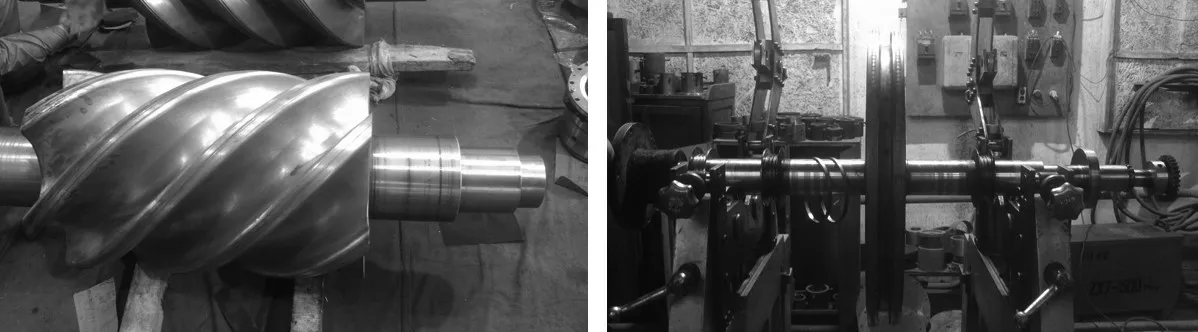

GB-301 尾气压缩机工作原理:螺旋叶片和啮合腔离开入口端面旋转靠迈出口端;螺旋叶片离开入口使入口有吮吸作用并使气体进入螺旋叶片间的空间中,进一步旋转将入口与这一空间隔开,螺旋叶片的网格间容积减少并逐步压缩气体;随着旋转,网格间容积越来越小,气体被不断被压缩,螺旋叶片主边缘经过固定边,形成了排放口开放,压缩气体进入排出量(图2)。这样一个循环结束后,螺旋叶片间啮合空间减至零直到再吸入气体。

表1 压缩机主要参数

图2 GB-301 尾气压缩机工作原理

2 运行中存在的问题

尾气压缩机机组于2000 年投产使用,一直运行良好。近年来,工艺反应压缩机工作效率低,入口注射水水压持续偏高,润滑油油箱进水,遂解体检修。解体后发现,压缩机壳体内腔腐蚀严重,有3 处腐蚀穿孔孔洞,机壳内出现大面积腐蚀凹坑(图3)。

3 GB-301 尾气压缩机腐蚀原因分析

图3 压缩机转子腐蚀情况

该公司对苯乙烯脱氢单元尾气压缩机(GB-301)进行了国产化,改造涉及压缩机机头组件,其余汽轮机、状态检测系统(本特利3300)、润滑油系统和仪表控制系统等,仍然利旧使用。因工艺条件未发生变化,介质对压缩机的腐蚀未得到彻底改善。通过分析,造成GB-301 尾气压缩机压缩机腔体腐蚀的主要原因是阻聚剂的酸性腐蚀。苯乙烯装置脱氢单元尾气压缩机及后处理系统聚合严重,尤其在装置高负荷生产过程中,后系统的尾气压缩机机腔内阴阳转子、尾气冷却器EA-312、尾气气液分离罐FA-309 及其管线内聚合严重,从而导致因EA-312 换热效果差、FA-309 下料管线堵塞,造成尾气压缩机非计划停车以及透平蒸汽消耗高等现象。

4 GB-301 尾气压缩机系统腐蚀措施

4.1 改变压缩机喷入的工艺阻聚剂酸碱性

在生产过程中加入复合碱性阻聚剂,是通过向压缩机气体进料中加入自由基链反应终止剂,通过抑制苯乙烯链引发反应和链增长反应降低聚合,同时用该助剂的碱性中和物料系统的酸性[2]。在尾气压缩机系统操作条件稳定、所有控制参数处于正常控制范围时,将原尾气压缩机阻聚剂更换。经过工业试验调整和过程标定,目前阻聚剂加入量稳定,系统pH 值维持在6.5~7.5。执行标准为GB/T 9724—2007《化学试剂pH 值测定通则》,检测数据见表2。

该公司将压缩机入口喷入的工艺阻聚剂由酸性基液改为碱性基液阻聚剂。在加入阻聚剂之前,该公司对系统水样进行了分析,作为对比样,在加入之后,对系统水样继续跟踪。使用碱性阻聚剂前系统中游离水的pH 值平均在5.1,程弱酸性,加入碱性阻聚剂后系统的pH 值控制在6.5~7.5,效果较为理想。碱性缓蚀剂的应用使得压缩机机腔内部的物料偏弱碱性,可见碱性阻聚剂的加入有效中和了系统酸性,减少了酸性环境对系统的腐蚀,起到减缓压缩机机腔腐蚀的作用。

4.2 改变尾气冷凝器材料

该公司EA-312 列管泄漏严重,发生过数次由于EA-312泄漏造成尾气压缩机停车的故障。针对该情况,该公司委托设计对尾气冷凝器EA-312 进行了重新选型,材料由16MnR 改为S30408 不锈钢材料[3]。新的EA-312 冷凝器投用后,冷凝器未发生泄漏。定期对EA-312 进行清理检修,从打开情况看,列管花盘没有腐蚀,进行试压查漏,定压均一次合格,未进行堵管消漏。由图4 可以看出,改变材料后,EA-312 冷凝器使用状况良好,达到了预期目的。

表2 设备检修后pH 值测定结果

图4 EA-312 冷凝器材料改变前后对比

4.3 对压缩机进行系统消缺、杜绝机组外腐蚀

为解决尾气压缩机漏油、漏气问题,该公司将对尾气压缩机组进行系统大修。大修对尾气压缩机4 套碳环密封进行更换,对汽轮机汽封、轴瓦等进行更换,对汽轮机叶轮重新做动平衡,解决了透平机漏油、漏汽问题,进而杜绝了因漏油漏气等导致的压缩机组外腐蚀。检修后对透平机、压缩机进行了试车,试车一次成功,压缩机运行至今,振动、位移和温度值均在控制指标范围内(图5)。

图5 压缩机组系统大修

4.4 对GB-301 尾气压缩机进行振动监控升级

该公司尾气压缩机利用检修机会对本特利3300 监视器进行了升级。位移测点阴阳转子二取二,振动测点XY 方向二取二,温度双支电阻体二取二,振动、位移及温度数据全部实现了二取二,避免了因仪表误报警而造成机组停车,确保了仪表系统的稳定可靠,为压缩机长周期运行提供了可靠监控。

5 GB-301 尾气压缩机系统防腐蚀策略结论

通过改变阻聚剂酸碱性、冷凝器材料、机组系统消缺、升级监控系统等措施,杜绝了尾气压缩机因设备内、外腐蚀造成的非计划停车,机组振动、位移及温度等测点完好率达到了100%,润滑油系统全年运行正常,进而实现了该GB-301 尾气压缩机组防腐蚀长周期运行的攻关目标。