卧螺离心机在煤气化中的应用

2020-06-15任晓磊北京石油化工工程有限公司陕西西安710075

任晓磊(北京石油化工工程有限公司,陕西西安710075)

1 现状及分析

传统的煤气化领域中,所用的细渣脱水设备多为真空带式过滤机,但往往运行几年就会浮现出一些问题:

(1)污染严重。真空袋式过滤机是敞开式设备,细渣和灰水在滤布上运行,完全暴露在空气中,灰水的蒸发,细渣的外漏对周围空气和环境造成污染,对设备造成一定程度的腐蚀。

(2)日常维护费用高。真空带式过滤机每年在滤布,冲洗水和用电方面需要投入大量经费。

基于上述问题,为解决真空带式过滤机的环境问题与运行成本问题,需要一种新型的分离方法。目前个别煤气化装置开始采用卧螺离心机作为细渣分离设备。离心机相对传统真空带式过滤机而言,属于新型的脱水分离设备。细渣颗粒微观表面粗糙、多孔隙,易于附着和隐藏水分,不适用真空皮带机以及压滤机等滤布类脱水机,给物料一定的离心力后水分比较容易从孔隙中脱除,可以确定该物料适宜用卧螺离心机进行脱水分离处理。

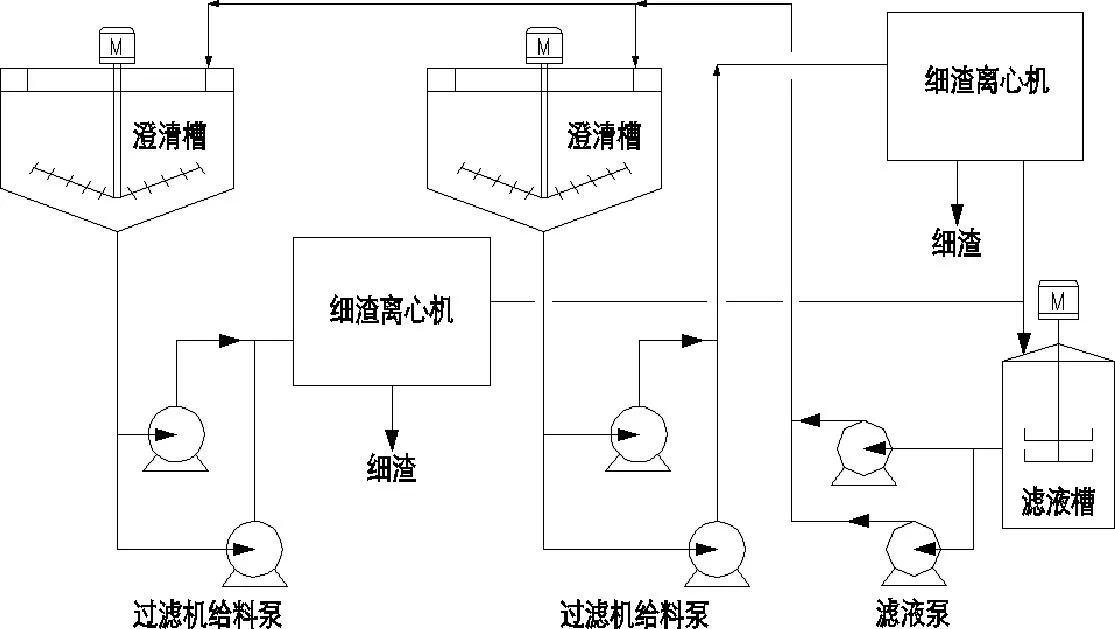

目前某大型煤气化装置二期灰水处理系统中细渣脱水部分就将真空带式过滤机改为卧螺离心机。灰水处理工序中的澄清系统和细渣离心机均为2个系列。从气化炉和洗涤塔排出的高温灰水经减压闪蒸,被浓缩后通过澄清槽进料泵送入澄清槽,在澄清槽中设置缓慢转动的澄清槽耙料机,将沉淀的细渣推至澄清槽底部出口。澄清槽底部的细渣浆经过滤机给料泵抽出送至离心过滤系统。过滤机给料泵送来的黑水进入细渣离心机进行离心过滤,滤液在滤液槽中收集后,通过滤液泵返回至澄清槽中,过滤出的滤渣送出界外处理,详见图1。

图1 过滤工艺流程图

2 两种设备对比

2.1 原理对比

真空带式过滤机是用物料重力和真空作为推动力,当液体通过过滤介质时,固体颗粒被截留从而达到固液分离效果的一种设备。多存在水耗高、跑浆、滤布磨损更换频率的问题,同时真空皮带机过滤后的细渣含水率远不能达到二次运输堆渗问题,后续的煤化工气化炉数量和单体备煤量都大幅上升,远不能满足当前的环保排放许可证制度和水耗的控制。

卧式螺旋沉降离心机简称为卧螺离心机,是一种卧式螺旋卸料,可连续操作的离心分离沉降设备。卧螺离心机一般可分为卧式螺旋过滤离心机和卧式螺旋沉降离心机。悬浮液由中心进料管进入,在离心力作用下,转鼓内形成一个环形液池,重相颗粒沉降到转鼓内表面形成沉渣,由于液压差速器差动作用使螺旋推料器与转鼓间形成相对运动,沉渣被螺旋推到转鼓小端干燥区进一步脱水后经出渣口排出,液相通过转鼓大端溢流挡板进行调节,分离后的液相经转鼓大端盖上有圆形排列的溢流孔排出。沉渣和分离液分别被收集在下罩壳内由重力卸出机外。卧螺离心机是一种高效的离心分离设备,选择合适的离心机不仅可以解决生产问题、提高工作效率,同时能节约生产成本,降低经营风险。

2.2 参数对比

某大型煤气化装置二期投煤量为140989 Kg/h(干基),其中细渣量为5868 Kg/h(干基),细渣浆为39120Kg/h,将其与一期项目的真空带式过滤机进行参数对比,详见表1。

表1 真空带式过滤机与卧螺离心机参数对比

某化工厂对卧式螺旋离心机进行现场测试。用手抓一把离心机出泥挤压后无明显出水,现场目测离心机滤饼要比过滤机泥饼干。分离后的固相含水≤55%,液相固含量≤50mg/L,从测试结果看卧螺式离心机出渣含水率和清液含固量较真空带式过滤机更低,固液分离效果更好。

2.3 综合对比

卧螺离心机的分离煤灰水与设计脱水含水率基本一致,脱水后的细渣含水率可以稳定控制在55 wt%以下,结合煤气化灰水处理的现场运行情况,对真空带式过滤机与卧螺离心机的经济能耗和性能进行综合比较,详见表2、表3:

表2 真空过滤机与卧螺离心机性能对比

表3 离心机与真空带式过滤机运行成本对比表

通过实验与现有的真空带式过滤机对比,卧螺离心机主要有以下优势:

(1)离心机泥饼含水率比真空过滤机滤饼含水率低,泥饼干度更高;

(2)离心机结构紧凑,占地面积小,真空过滤机厂房大,基建投资大;

(3)离心机自动化程度高,人员操作强度低;

(4)离心机易损件比真空过滤机少且日常维护方便简单。

(5)过滤机为敞开式,离心机为全封闭式的,二次污染小,使用后现场环境变得清洁干燥;

(6)离心机用电及冲洗水相比过滤机大幅减少,从而降低能耗节约成本;

3 结语

综上所述,使用卧螺离心机能提高实际运行和生产效率,起到节能降耗的作用,其在运行成本、提高分离效率、减少环境污染(包括二次污染)等方面均有不错的表现,具备一定的技改优势。