大型燃煤锅炉新型送风控制策略研究

2020-06-15张莹,付星,魏静

张 莹,付 星,魏 静

(1.华能新疆轮台热电分公司,新疆 库尔勒 841600;2.国家电投集团平潭能源有限公司,福建 福州 350440;3.山东电力工程咨询院有限公司,山东 济南 250013)

0 引言

目前,国内多数大型燃煤锅炉燃烧控制原则是以烟气中的含氧量来控制燃烧效率,传统送风控制方案中,锅炉氧量给定值只是负荷的简单函数,当锅炉入炉煤质变化时,氧量给定值没有考虑煤质变化对氧量需求的变化,很难保证锅炉在最佳经济状态下运行[1]。针对目前锅炉普遍缺乏有效燃烧效率检测手段,致使锅炉燃烧效率偏低,燃烧控制方案中有必要引入直接能反映燃烧效率的烟气成分一氧化碳含量。在锅炉省煤器出口水平烟道上加装CO含量测量装置并将CO测量数据引入机组分散控制系统(DCS)。根据CO与O2量所对应的锅炉烟气热损失的特性关系,采用以燃料量进行过量空气的粗调,以CO含量进行细调的燃烧调整新控制策略。通过优化DCS送风控制逻辑,实时在线修正氧量给定值,实现锅炉送风量快速、精确控制,提高锅炉燃烧效率,使锅炉运行在最经济的工况下,同时有效控制污染物排放。

1 常规送风控制策略及存在的问题

1.1 常规送风控制策略

目前国内电站煤粉锅炉燃烧控制设计以控制合适的过量空气系数为原则,控制燃料与空气的适当比例使锅炉处于较佳燃烧状态。为了使氧量给定值随负荷改变而变化,常规燃烧控制的DCS逻辑中,将负荷信号通过一个函数发生器产生一个随负荷而改变的最佳含氧量信号,作为氧量校正调节器的给定值,不同负荷下的最佳氧量值由锅炉热效率试验确定后,设置在函数发生器中。

图1所示为具有氧量校正调节的送风控制系统。该系统是一个有燃料量前馈的风量和氧量两个调节器组成的串级控制系统,风量调节器的主要任务是保持送风量与燃料量的基本比例,起到快速粗调的作用[2]。氧量调节器的作用是在风量调节器保证了燃料量与送风量成基本比例的基础上,进一步实现送风量的校正调节,主要是起到细调的作用,保证燃料量与送风量之间的最佳比值,使锅炉运行于较经济燃烧工况。

图1 带氧量校正的送风控制原理框图

1.2 送风控制存在的问题

1.2.1 单一控制氧量的不全面性

烟气含氧量仅仅是燃烧过程中反映过量空气的状态数据之一,单纯通过氧量来监测控制燃烧不足以准确判断出真实燃烧状况。氧量并不能反映炉内煤粉和空气混合状况的好坏,即使氧量足够,若风粉混合不好,也会燃烧不充分,烟气中将会含有未燃尽的可燃气体,使燃烧效率降低。

1.2.2 煤质变化对氧量控制的影响

入炉煤质变化时,燃料量和送风量的最佳比值并不是一个常数,因为不同热值的煤,需要不同的送风量。常规送风控制方案中,氧量给定值仅考虑了负荷对氧量的影响。入炉煤种频繁波动时,氧量给定值并没有因为煤质变化做相应的修正,容易造成炉膛缺风或过量空气过多。

1.2.3 氧量测量误差大的必然性

在锅炉实际燃烧控制时,由于各种原因,运行人员一般会控制较大的过量空气系数,实际表现是氧量偏大,这会使锅炉运行不经济。氧量表由于漏风、零位漂移等原因不能反映烟气中的真实氧量值。煤粉锅炉的炉膛、各受热面的烟道总是在负压下运行,在炉膛及烟道的结构不十分严密的情况下,会有空气从炉外漏入炉内,而大气中O2的比例近似为21%,氧量的测量很容易受到非配比空气漏入烟道的影响而变得不准确。

2 基于CO量优化送风控制的优点

2.1 CO含量不受锅炉负荷影响

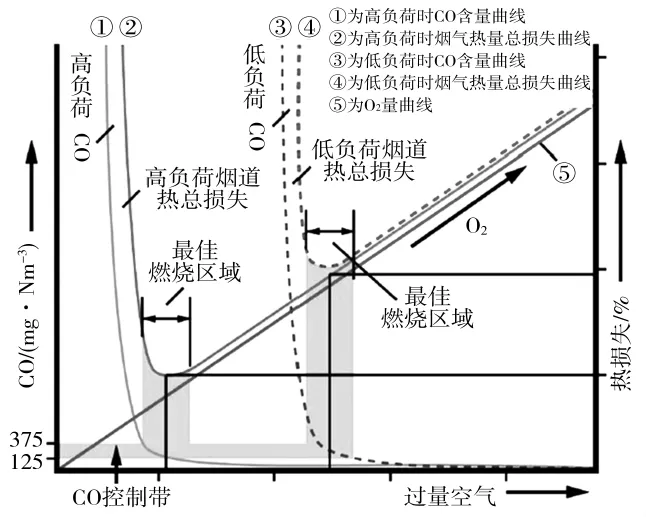

烟气中的CO是含碳燃料在燃烧过程中生成的一种中间产物,不论煤质、负荷怎样变化,烟气中CO含量大小都可以全工况表征燃料未完全燃烧的程度[3]。烟气中的CO量和O2量与锅炉总的热损失(锅炉效率)有很强的关联性,图2所示为锅炉热损失与过量空气、CO含量关系曲线。

图2 锅炉热损失与过量空气和CO含量关系曲线图

根据图2中锅炉热损失变化曲线可以看出,不同负荷下,锅炉热损失随过量空气的增加都呈先减小后增加的趋势,锅炉热损失变化过程大致可以分为3种典型工况。当过量空气偏少,由于没有足够的氧量供给完全燃烧,一氧化碳浓度快速上升(典型值375 mg/Nm3以上),燃料不完全燃烧损失较大,此时锅炉热损失也随之增大;当过量空气增大,由于不完全燃烧损失减小,锅炉不同负荷下都运行在最佳燃烧区域时(见曲线②和④的最低拐点),虽然其对应的O2浓度是不同的,但始终对应着一个CO浓度的范围为125~375 mg/Nm3,锅炉热损失在此区间内较低,此时锅炉效率较高;但随着过量空气继续增大,锅炉过氧燃烧,CO含量几乎保持为一较低的值,变化很小(典型值125 mg/Nm3以下),不完全燃烧损失保持较低,但由于锅炉送风量过大,烟气量增多,排烟热损失显著增大,导致锅炉总热损失增大,同时由于送风机电耗增加,锅炉效率降低。

2.2 CO含量不受入炉煤质的影响

随着燃料的变化,完全燃烧所必需的过剩氧量也随之发生变化,然而不论入炉煤质优劣,只要充分燃烧,CO含量都稳定在固定区域值内,一氧化碳控制不受燃料变化的影响。根据CO这一特性,当煤质变化时,可以通过控制CO含量在一固定范围内,去实时修正氧量给定值来调整风量,避免总风量不足或炉内有燃烧器局部缺风造成不完全燃烧,使燃烧系统自动适应煤质变化。

2.3 CO含量较O2含量受漏风的影响小

锅炉漏风对于烟气CO含量测量和O2含量测量的影响是不同的。假设一台燃煤锅炉的烟气中氧含量为4%,若空气漏入量为10%,氧气含量将增至5.55%,氧量的相对变化量可达39%。由于空气中没有CO,假设烟气中CO含量为 250 mg/Nm3,在空气漏入量同样为10%时,CO含量降低至227.5 mg/Nm3,CO含量的相对变化量只有9%,CO测量误差不到氧量误差的1/4。烟气中CO含量受漏风的影响明显小于氧量受漏风的影响,这也从一定程度上说明了烟气中CO含量的测量值相对氧量更为准确,对燃烧调整更具有直接指导意义。

根据以上分析,当锅炉热损失最低,即燃烧效率最高时,烟气CO含量不随锅炉负荷、燃料热值高低等因素的变化而变化,这使得CO这种特征气体成为理想的控制对象。

3 CO量与O2量相结合的送风控制策略及应用

由图2中的CO和O2含量关系曲线可以看出,无论锅炉的负荷、煤质如何变化,当锅炉处于最佳燃烧工况时,烟气中的CO含量始终保持在某一范围内,这一相对固定的范围称为 CO 控制带(125~375 mg/Nm3)。在过量空气系数较小时,CO含量变化较快,有利于CO控制送风量,通过在线增加O2量给定值,将CO含量快速拉回需要的范围。随着过量空气系数增加,锅炉运行在最佳燃烧区域时,CO值变小且稳定、变化缓慢,CO含量不再随过量空气系数增加发生大的变化,这时用CO含量作为控制信号不合适,采用常规送风控制方案基于O2量控制送风量即可。过量空气系数过大时,虽然过氧燃烧,锅炉燃烧充分,但热损失很大,锅炉效率低,可以通过CO值控制,适当降低O2量给定值,将CO含量升至最佳燃烧区间以内。因此,DCS常规氧量串级控制逻辑中,增加CO修正氧量算法,通过设置切换开关,实现上述3种工况的逻辑切换,控制策略如下:

1)CO 量高于控制带上限(375 mg/Nm3)时,切换至CO/O2串级PID控制,在线修正增加氧量给定,以使CO量尽快回到125~375 mg/Nm3控制带。

2)CO 量低于控制带上限(375 mg/Nm3)且高于控制带下限(125 mg/Nm3)时,即认为 CO含量在正常范围内,切换至常规的氧量控制。

3)CO 量低于控制带下限(125 mg/Nm3)时,切换至CO/O2串级PID控制,在线修正减小氧量给定值。

运行过程中若出现氧量正常,CO含量远高于正常值(750 mg/Nm3)且处于上升趋势时,表明 CO检测仪表出现故障,或因燃烧器配风不当、风粉混合不均匀等使燃烧恶化,DCS自动退出CO自动控制方式,运行人员结合风粉在线系统、飞灰测碳系统等系统的参数,判断不完全燃烧的根源,进行燃烧调整。

图3所示为带CO量修正氧量的送风控制逻辑图,具有CO含量校正调节的送风调节系统,可以看做一个有CO量前馈调节的串级调节系统。图3中,CO量调节器的给定值设定为250 mg/Nm3,其作用是在氧量调节器保证了锅炉负荷函数发生器F(X1)对应的氧量的基础上,进一步实现氧量的校正调节。当烟气中CO含量高于375 mg/Nm3时,切换开关选择CO量校正控制方式,CO量校正调节器自动输出值增大,发出校正信号增加氧量调节器的给定值,送风量迅速增加,燃料充分燃烧,减少CO生成,直至 CO含量低于375 mg/Nm3,CO量调节器不再作用于氧量给定值的修正。当烟气中CO含量低于125 mg/Nm3时,此时过量空气系数较大,CO量校正调节器发出校正信号,减少氧量调节器的给定值,送风量减少,CO量生成将增加;当CO含量升至控制带范围之内时,CO量调节器不再作用于氧量给定值的修正。在此调节过程中,在保证锅炉燃料燃烧充分的前提下,减小送风机动叶开度,送、引风机电耗也将降低,提高了锅炉效率。

图3 基于CO量修正氧量的送风控制逻辑图

4 基于CO/O2燃烧优化控制的应用

某2×350 MW超临界燃煤机组,在锅炉省煤器出口水平烟道加装两套一氧化碳测量装置,并把测量数据引入DCS。根据图3的控制原理,在DCS常规的氧量串级控制逻辑中,增加CO含量修正氧量的送风优化控制算法,并在DCS画面中增加CO量PID控制器操作端,运行人员可在DCS画面上进行CO量给定值设置以及手动、自动状态切换等操作。为防止CO值大幅度变化引起的锅炉风量波动,CO校正回路要合理设置延迟时间、速率限制以及上、下限限幅。

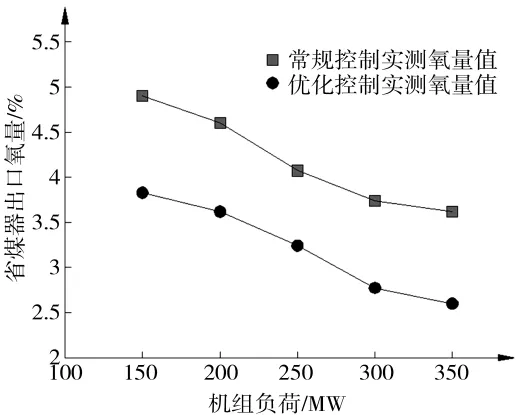

分别在 150 MW、200 MW、250 MW、300 MW、350 MW 5个负荷点下进行燃烧调整试验,每个负荷点测试3个工况,其中各负荷第一个工况采用图1所示的常规氧量校正的送风控制运行方式,其他两个工况采用基于CO量与O2量相结合的送风优化控制运行方式,通过试验获得不同负荷点,两种运行方式下的氧量最佳值和负荷的关系曲线,如图4所示。由图4可见,每个负荷点下,优化控制运行方式下的氧量比常规控制运行方式下的氧量低1%左右。其中350 MW负荷稳定运行工况下,常规送风控制方式的实测氧量平均值为3.65%(过剩空气系数为1.21);基于CO与O2相结合的送风优化控制运行方式下,CO含量给定值250 mg/Nm3,实测氧量平均值为2.62%(过剩空气系数为1.14),氧含量降低了1.03%。有研究表明,氧量每变化1%,影响发电煤耗率1.2 g/(kW·h)左右。按一台350 MW机组一年运行6000 h,一年将节省煤2520t,每吨标煤以650元计算,一年内全厂两台机组可获得的直接经济效益为327.6万元。

图4 两种控制方式的氧量和负荷的关系曲线图

5 结语

CO与O2相结合的新型送风控制系统,通过控制CO的控制带,在线修正氧量给定值,使锅炉运行中的送风量与燃料量之间的比值始终自动保持最佳。该控制策略解决了锅炉入炉煤质变化或燃烧器配风不当时,单一通过氧量控制无法实现送风量精确、快速控制的问题,使锅炉不完全燃烧损失、排烟损失、送引风电耗均降至最低,锅炉效率达到最优,具有良好的应用前景。