从含锂矿石酸性浸出液中提取锂试验研究

2020-06-13张小云田学达姚钟威罗义威

武 用,张小云,田学达,姚钟威,罗义威

(1.湘潭大学 化工学院,湖南 湘潭 411105; 2.湘潭大学 环境与资源学院,湖南 湘潭 411105)

国内外锂的提取主要是从盐湖卤水[1-2]和矿石中提取[3]。盐湖锂资源在全球锂储量中占70%以上,影响提锂效果的主要因素是锂浓度和镁锂比[4-5]。中国卤水资源主要分布在西藏和青海的盐湖地区,卤水中大部分锂浓度低、镁锂比较高,锂提取较为困难。目前,从盐湖卤水中提取锂主要有沉淀法、溶剂萃取法、吸附法、纳滤法和电渗析法等[6-7]。含锂工业矿物有锂辉石、锂云母、透锂长石、磷锂铝石等[8],目前主要从锂辉石中提取锂,大量低品位锂矿石,如锂云母等还有待开发[9-10]。硫酸法是当前国内外从锂矿石中提取锂普遍采用的方法,此外还有硫酸盐法、石灰石烧结法、氯化焙烧法和纯碱压煮法等[11]。

氢氧化铝可用于从高镁锂比的盐湖卤水中吸附沉淀锂,但用于从含锂矿石酸性浸出液中提取锂的研究极少。湖南郴州界牌岭萤石浮选尾矿中含有0.8%~1.5%的Li2O,用硫酸浸出时浸出液中杂质离子较多,特别是铝含量较高,铝锂比高达10左右,影响锂的提取。针对浸出液中铝含量较高的特点,研究了采用氢氧化铝吸附沉淀锂—焙烧—水浸工艺从浸出液中分离提取锂。

1 试验部分

1.1 试验原料

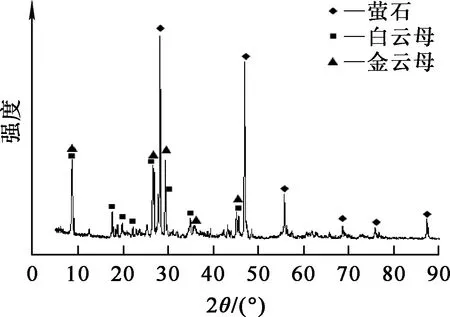

界牌岭萤石浮选尾矿中Li2O品位为0.8%~1.5%,X射线衍射分析结果表明,主要矿物为萤石、白云母、金云母,如图1所示。郴州市中贵科技有限公司采用湿法酸浸工艺浸出该矿石,得到浸出液。浸出液主要化学组成见表1。

图1 萤石浮选尾矿的XRD图谱

表1 萤石浮选尾矿酸性浸出液主要化学组成 g/L

1.2 试验原理及方法

LiX·2Al(OH)3·nH2O↓+3Na2SO4。

(1)

吸附沉淀物除LiX·2Al(OH)3·nH2O外,还有少量Fe(OH)3。沉淀物焙烧后生成Fe2O3、Al2O3和Li2O。Fe2O3、Al2O3不溶于水,Li2O易溶于水,因此用水浸出可使锂进入水相。

2 试验结果与讨论

2.1 氢氧化铝吸附沉淀锂

浸出液中铝锂比较大,生成无定形Al(OH)3吸附剂的量可满足吸附锂的要求,因此只需考察吸附时间、溶液pH、吸附温度对锂沉淀率的影响。

2.1.1 吸附时间的影响

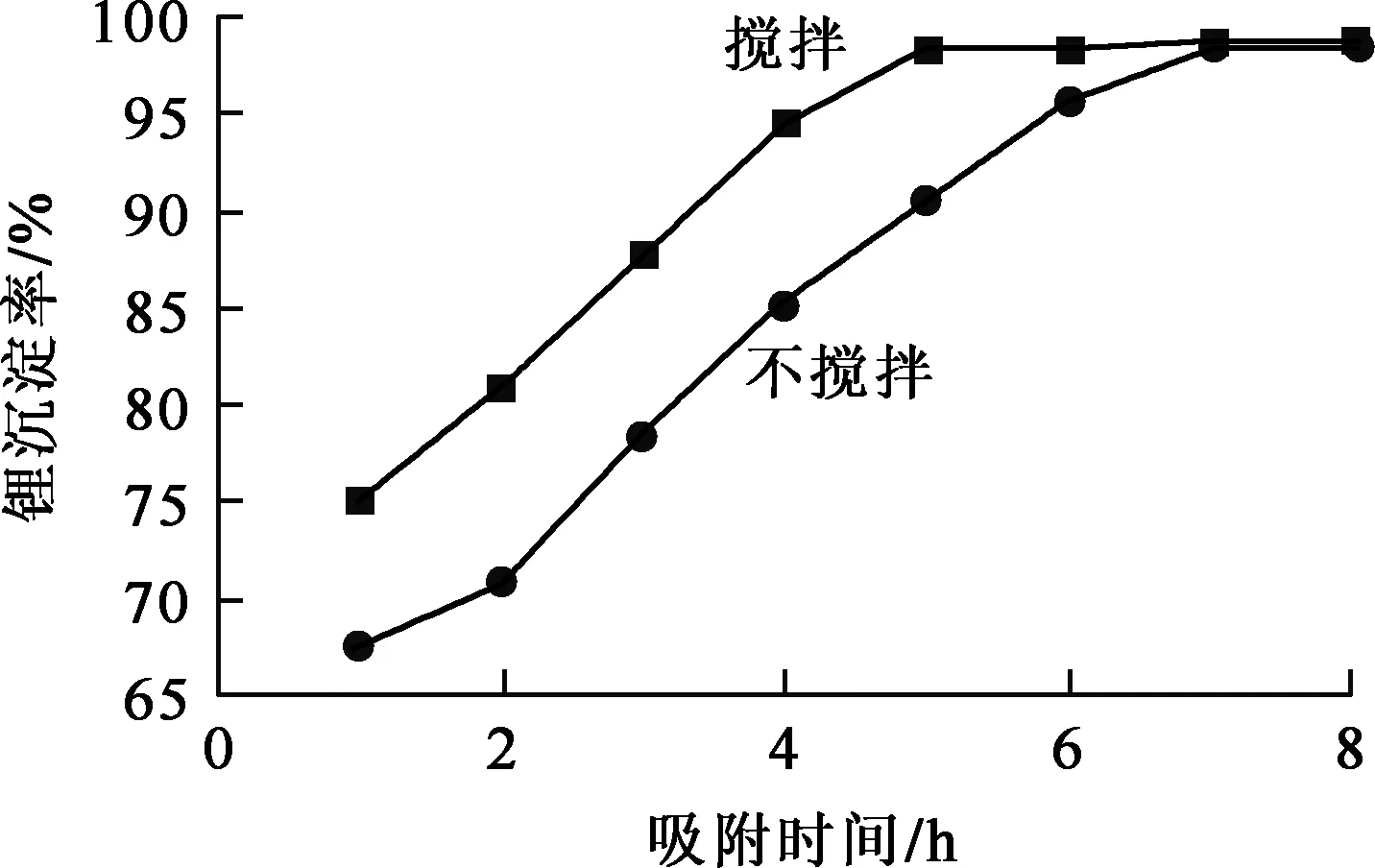

在溶液pH=7、吸附温度40 ℃、搅拌与不搅拌条件下,考察吸附时间对锂沉淀率的影响,试验结果如图2所示。

图2 吸附时间对锂沉淀率的影响

由图2看出:搅拌条件下,Al(OH)3对锂的吸附速率较快;而不搅拌条件下,锂吸附时间较长。不搅拌时,Al(OH)3吸附剂附近的锂逐渐被吸附,而远处的锂逐渐向吸附剂扩散,但静止扩散速率较慢,可见适当搅拌会加快扩散速率从而提升锂吸附速率。综合考虑,搅拌吸附最佳时间为5 h。

2.1.2 溶液pH的影响

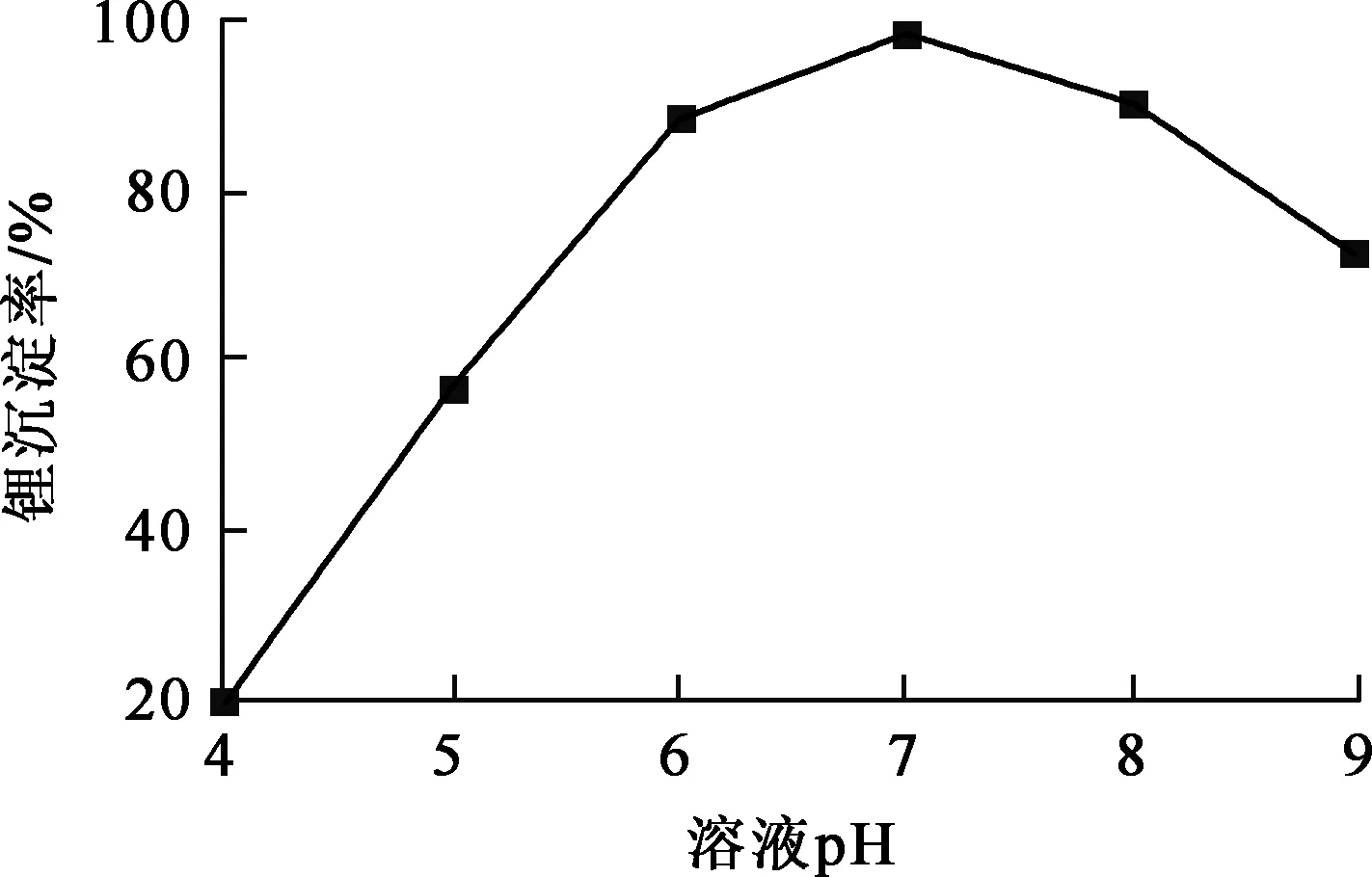

在吸附温度40 ℃、搅拌吸附5 h条件下,考察溶液pH对锂沉淀率的影响,试验结果如图3所示。

图3 溶液pH对锂沉淀率的影响

由图3看出:溶液pH在4~9范围内,锂沉淀率先升高后降低,pH=7时锂沉淀率最大;pH=4时,生成的Al(OH)3较少,锂沉淀率仅20%;随pH升高,无定形Al(OH)3生成量增加,对锂的吸附量提高;pH高于8后,会有部分Al(OH)3转化为偏铝酸钠而失去吸附能力,从而造成锂沉淀率下降。综合考虑,确定溶液适宜pH为7。

2.1.3 吸附温度的影响

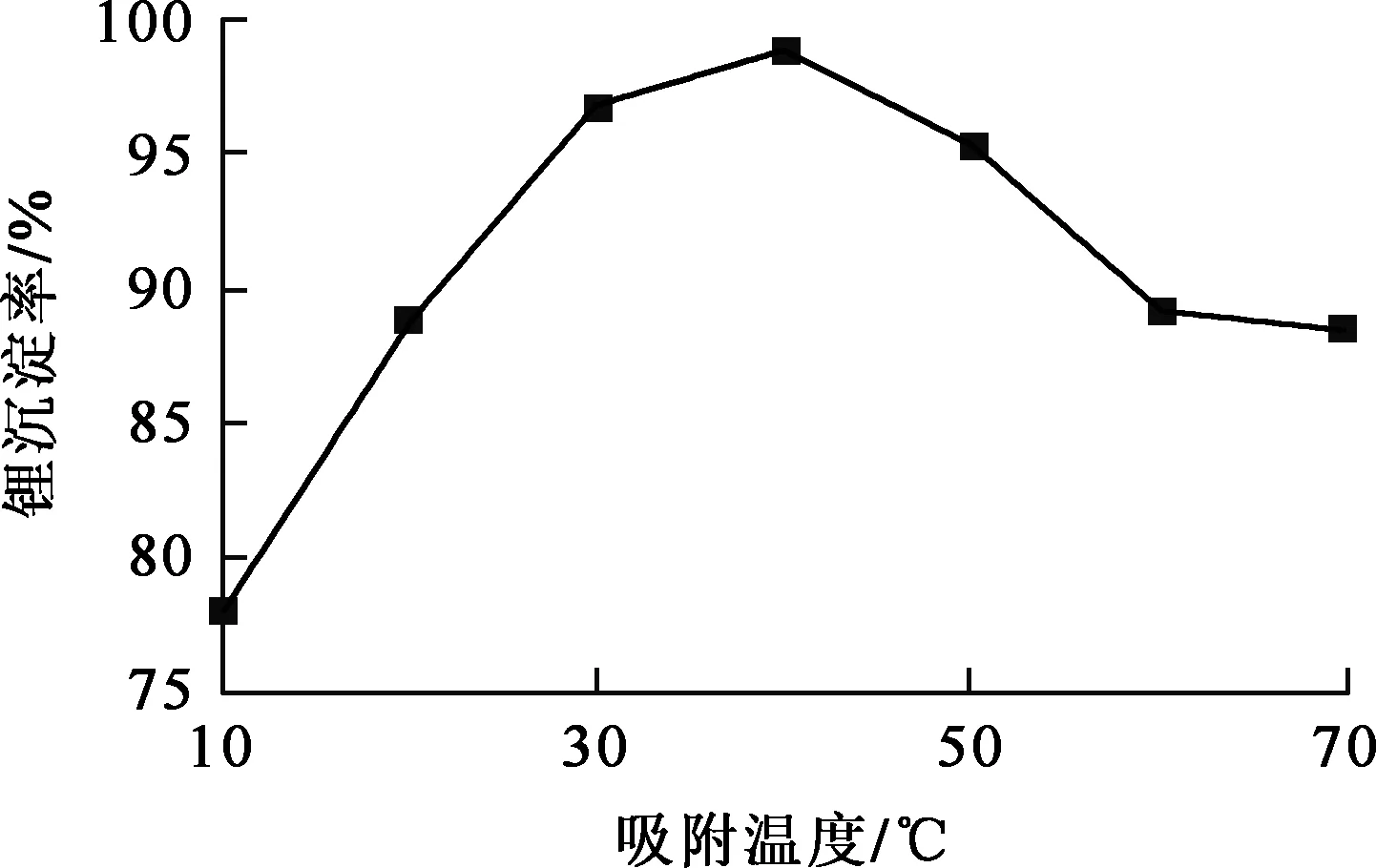

在溶液pH=7、搅拌吸附5 h条件下,考察吸附温度对锂沉淀率的影响,试验结果如图4所示。

图4 吸附温度对锂沉淀率的影响

由图4看出:随吸附温度升高,锂沉淀率先升高后降低,40 ℃时达最高。,升温有利于分子扩散,所以吸附前期适当升温有利于锂的吸附。温度高于40 ℃后,锂沉淀率下降的原因可能有3方面:1)有部分吸附沉淀物LiX·2Al(OH)3·nH2O分解;2)无定形Al(OH)3发生晶型转变失去吸附能力;3)随温度升高,内能增大,分子无规则运动加剧,致使已经被吸附的锂脱附而重新进入溶液。综合考虑,确定最佳吸附温度为40 ℃。

2.2 沉淀物的焙烧及水浸

2.2.1 焙烧温度与时间对锂浸出率的影响

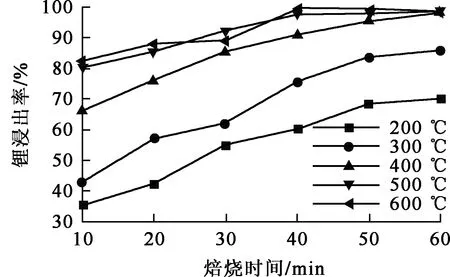

氢氧化铝在不同温度下焙烧发生不同化学反应:在100~120 ℃下,主要脱去附着水;在200~250 ℃时,由三水铝石转变为一水软铝石;在500 ℃ 左右开始由一水软铝石转变为无水氧化铝。试验过程中,焙烧温度从200 ℃开始,焙烧时间从10 min开始。焙烧后的固体在较大液固体积质量比条件下用水浸出,试验结果如图5所示。

图5 焙烧温度与时间对锂浸出率的影响

由图5看出,焙烧温度与焙烧时间对锂浸出率影响很大:焙烧温度低于400 ℃时,锂浸出率较低,且需要焙烧较长时间才能提高浸出率;焙烧温度为500 ℃时,只需焙烧40 min即可达最大浸出率,此时继续升高焙烧温度至600 ℃,锂浸出率变化不大。综合考虑,确定最佳焙烧温度为500 ℃,焙烧时间为40 min。

2.2.2 液固体积质量比对锂浸出率的影响

在浸出时间4 h、浸出温度45 ℃条件下,液固体积质量比对锂浸出率的影响试验结果如图6所示。可以看出,液固体积质量比对锂浸出率影响较大:液固体积质量比为0.5∶1时,锂浸出率只有85%左右;液固体积质量比为1.5∶1时,锂浸出率达99%左右。综合考虑,确定液固体积质量比以1.5∶1为宜。

图6 液固体积质量比对锂浸出率的影响

2.2.3 浸出温度对锂浸出率的影响

在浸出时间4 h、液固体积质量比1.5∶1条件下,浸出温度对锂浸出率的影响试验结果如图7所示。

图7 浸出温度对锂浸出率的影响

由图7看出:浸出温度20 ℃时,锂浸出率为90%左右;45 ℃时,锂浸出率达99%。综合考虑,浸出温度以45 ℃为宜。

2.2.4 浸出时间对锂浸出率的影响

在浸出温度45 ℃、液固体积质量比1.5∶1条件下,浸出时间对锂浸出率的影响试验结果如图8所示。

图8 浸出时间对锂浸出率的影响

由图8看出:水浸1 h时,锂浸出率只有40%左右;随浸出进行,锂浸出率显著升高,在浸出4 h 时达98.73%;之后继续浸出,锂浸出率变化不大。综合考虑,确定浸出时间以4 h为宜。

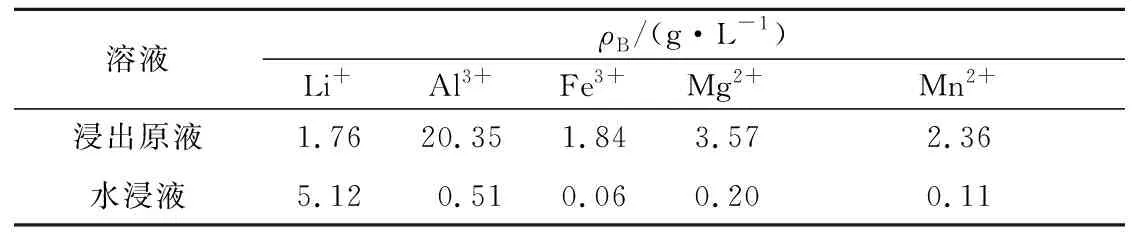

2.2.5 沉淀物水浸液主要成分

水浸液与浸出原液中主要金属离子组成见表2。采用氢氧化铝吸附沉淀锂—焙烧—水浸工艺,可以使锂富集率提高到3倍,溶液中锂质量浓度由1.76 g/L提高到5.12 g/L。铝锂比从11.5降到0.1左右,镁、锰、铁质量浓度均在0.2 g/L以下,较好实现了锂的分离与富集。

表2 水浸液与浸出原液中主要金属离子组成

3 结论

用氢氧化钠调萤石浮选尾矿硫酸浸出液pH使其中的铝以氢氧化铝形式沉淀,沉淀同时将溶液中的锂吸附沉淀下来,然后对此沉淀物进行焙烧,焙烧物进行水浸,可将溶液中的锂富集率提高2倍,铝锂比降至0.1,铁、锰、镁质量浓度降至0.2 g/L以下,较好实现锂与其他离子的有效分离。