航空发动机供油管裂纹失效分析

2020-06-13佟文伟韩振宇

李 青,佟文伟,王 全,韩振宇,张 倩

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

以0Cr18Ni9为代表的奥氏体不锈钢具有优良的耐腐蚀性能、综合力学性能、工艺性能和焊接性能[1-3],在航空发动机中得到广泛应用。但该型奥氏体不锈钢在制造(成型、热处理、焊接、酸洗)及使用等过程中会与周围环境相互作用而腐蚀,腐蚀问题会严重影响零部件的力学性能[4-5],降低发动机使用的安全可靠性。某型发动机供油管就发生了由于材料腐蚀导致的开裂,使发动机在工作过程中发生渗油故障,严重危害发动机使用安全。

供油管由导管(材料为0Cr18Ni9)和平管嘴(材料为GH1139)2部分组成,导管与平管嘴连接处采用火焰钎焊焊接,焊料为BCu68NiSiB。焊接前去除焊接区管路表面的氧化皮、油漆、滑油和污物痕迹,然后用氧-乙炔还原性火焰或在高频装置上钎焊,焊接后用化学方法按规定工序清除零件上的残留焊药。本文从裂纹断口开始研究,通过宏、微观观察,裂纹区金相组织及Cu元素分布分析,材质分析等工作,确定了供油管裂纹性质,分析了开裂原因,并提出了改进建议。

1 检查与分析结果

1.1 宏观检查

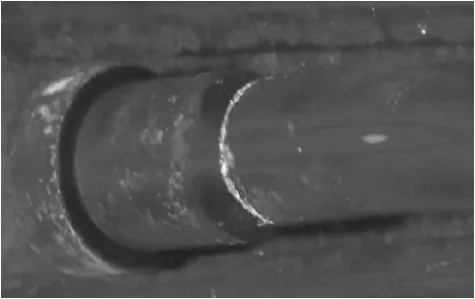

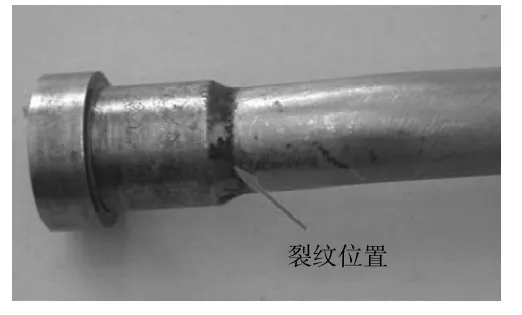

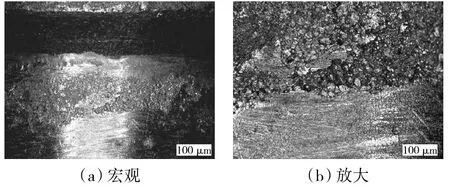

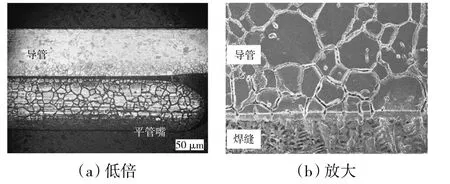

供油管裂纹部位荧光图像如图1所示,裂纹长约供油管圆周周长的3/4。裂纹宏观放大图像如图2所示。在视频显微镜下观察,在裂纹附近可见明显的晶粒形貌,裂纹沿晶界开裂,裂纹部位未见塑性变形,如图3所示。焊缝沿圆周分布,未发现裂纹的焊缝区域同样可见晶粒形貌,如图4所示。

图1 供油管裂纹荧光照片

图2 裂纹部位放大图像

图3 裂纹附近晶粒图像

图4 未发现裂纹的焊缝区域晶粒图像

1.2 断口分析

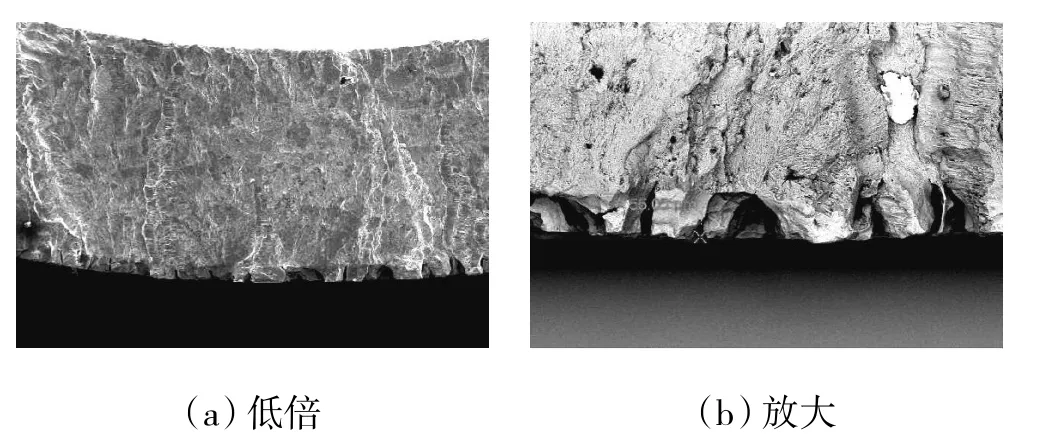

将裂纹打开,整个断口较平坦,主要呈灰白色,未见明显的塑性变形。放大观察,断口表面可见疲劳弧线和明显的放射棱线特征,如图5所示。表明该断口为疲劳断口[6]。根据放射棱线的方向判断,裂纹起源于导管外表面区域,呈多源起始特征,源区位置如图5中白色箭头所示。

图5 裂纹断口疲劳源区放大图像

图6 裂纹断口疲劳源区微观形貌

在扫描电镜下观察,疲劳源区微观形貌如图6所示,为沿晶形貌[7-10]特征,具有沿晶形貌特征区域的深度约为55 μm。沿晶形貌特征部位具体位置如图7所示。进行能谱分析,结果见表1,除供油管基体材料(0Cr18Ni9不锈钢)外,还含有外来的Cu元素。

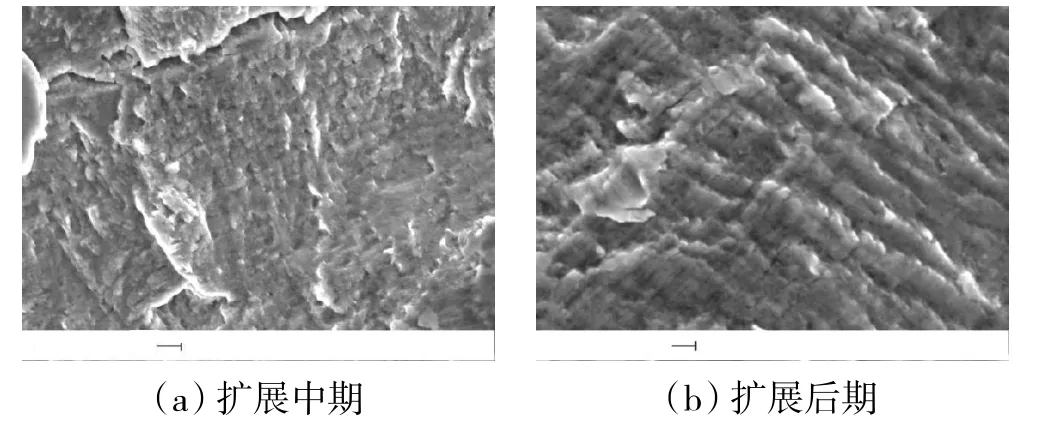

放大观察断口疲劳扩展区,可见清晰、细密的疲劳条带形貌特征,如图8所示,表明该裂纹性质为高周疲劳裂纹[6]。

图7 沿晶部位能谱分析位置

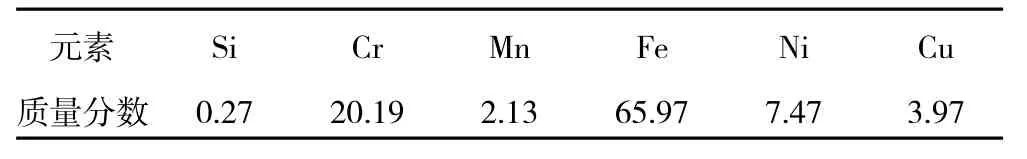

表1 断口表面沿晶形貌特征部位能谱分析结果 w/%

图8 裂纹断口疲劳扩展区疲劳条带放大形貌

1.3 疲劳源区附近表面观察

疲劳源区附近表面可见明显的晶粒残留,开裂位于钎焊焊料与导管的交界处,如图9所示。断口对偶面源区附近表面的沿晶开裂放大形貌如图10所示,其特征更为明显[5]。

图9 疲劳源区附近表面形貌

图10 断口对偶面源区附近表面的沿晶开裂形貌

1.4 其它钎焊焊接表面观察

对供油管另一侧的导管和平管嘴接头处的焊缝附近区域进行宏观观察,同样可见沿晶特征,如图11所示,与发生裂纹故障一侧接头的沿晶形貌基本一致。

图11 供油管另一侧管接头的焊缝处宏观图像

1.5 材质分析

1.5.1 成分分析

对供油管基体进行能谱分析,结果见表2,与不锈钢0Cr18Ni9合金的化学成分基本相符。

表2 断口表面沿晶形貌特征部位能谱分析结果 w/%

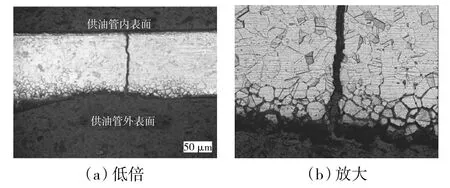

1.5.2 组织检查

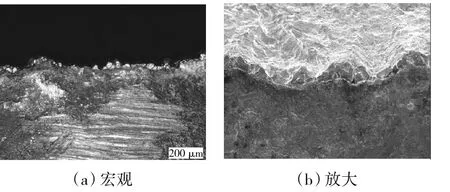

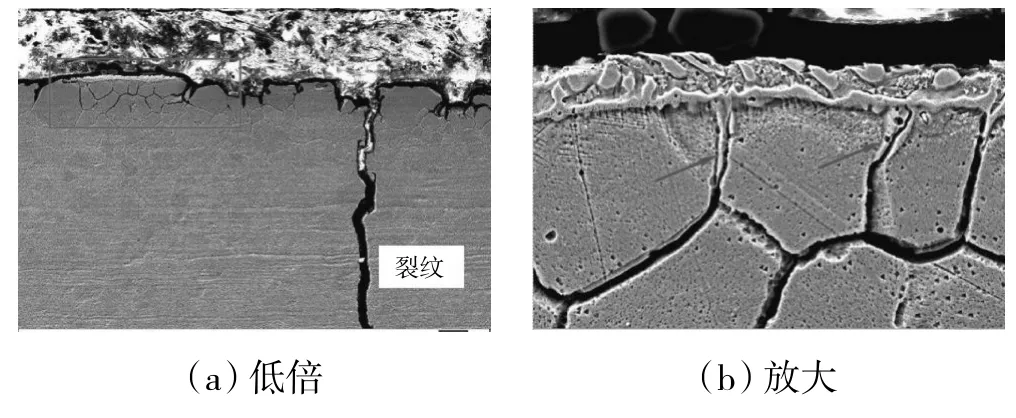

将供油管裂纹沿如图12所示黑色虚线解剖,取样后进行组织检查,试样宏观图像如图13所示。焊接边缘存在2处凹坑,靠近焊接边缘的凹坑深约0.112 mm,约占管壁厚的1/8,裂纹位于该凹坑内部。

图13 组织试样宏观图像

图12 解剖位置

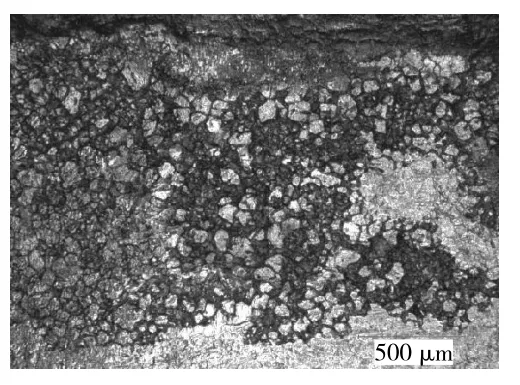

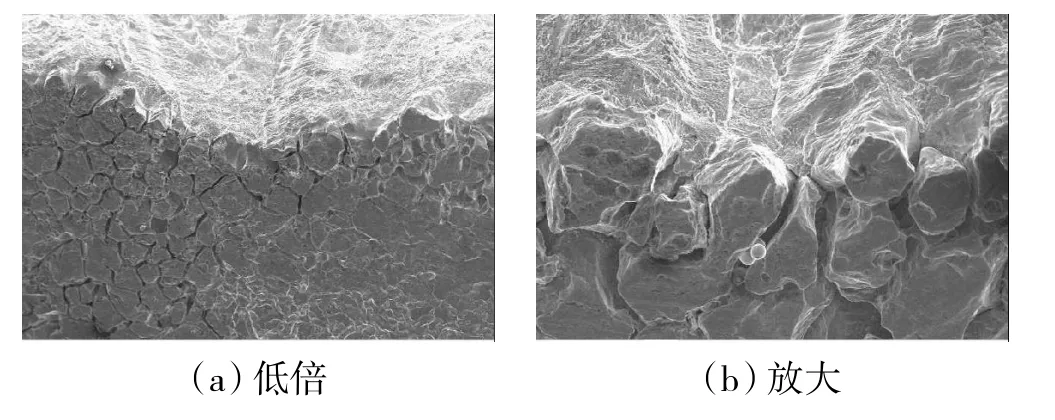

放大观察裂纹区,供油管外表面侧的晶粒晶界清晰可见,且晶界存在明显的粗化现象,晶界粗化的晶粒没有明显的长大现象,裂纹前期沿粗化的晶界开裂,如图14所示。

图14 裂纹区附近组织形貌

观察钎焊焊接区的导管基体外表面,同样存在晶界粗化特征,如图15所示。该区域钎焊后不与外界接触,后续的处理包括酸洗、抛修等对该区域无影响。因此,判定晶界粗化应在钎焊过程中产生。对比分析发现该处晶界粗化组织形貌与裂纹产生区域的组织形貌大体一致,且组织连续,表明裂纹区的晶界粗化也是在钎焊过程中形成的。

图15 其他钎焊焊接区的管外表面组织形貌

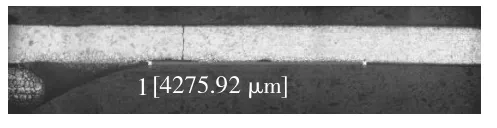

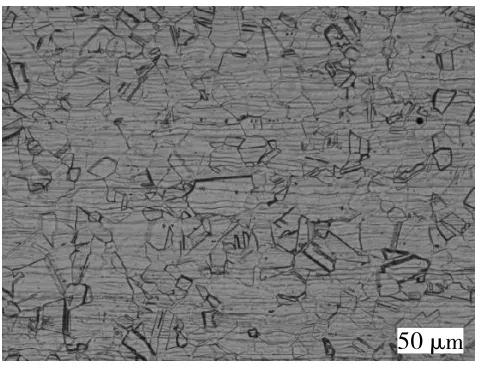

存在晶界粗化现象的区域可延伸至距焊接边缘约4.28 mm处,如图16所示;远离焊接区的管表面未见类似晶界粗化现象,如图17所示;导管基体组织如图18所示,晶粒度为5级,符合标准要求。

图16 晶界粗化距焊接边缘距离

图17 远离焊接区导管表面

图18 导管基体组织

2 分析与讨论

通过上述观察和分析可知,供油管裂纹性质为高周疲劳裂纹,沿钎焊焊接区边缘的导管外表面晶界处起源,呈多源特征,在裂纹源区及其附近区域存在晶界粗化和沿晶裂纹现象。

在钎焊焊接部位及焊接边缘存在晶界粗化现象。晶界粗化一般是由于金属过热过烧、腐蚀或氧化所导致。一方面,过热过烧产生晶界粗化一般伴随着奥氏体晶粒长大或熔融;另一方面,氧化一般伴随着元素贫化。经分析可知,故障供油管钎焊部位的晶界粗化区域均未见晶粒长大及元素贫化现象,表明该处的晶界粗化与过热过烧及氧化无直接关系。

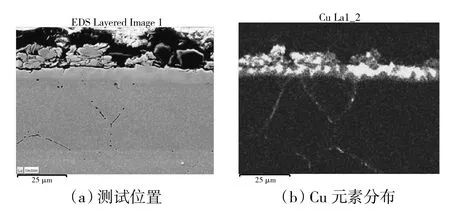

在断口源区发现钎焊料中的Cu元素,表明焊料元素进入供油管基体。这主要是在钎焊过程中,由于温度过高或时间过长,导致钎料沿基体晶界扩散,使焊接及其附近区域的材料基体表面发生晶界粗化,从而引起晶界弱化,削弱接头性能[11]。

通过对裂纹附近的晶界粗化部位放大观察发现,在导管未焊接表面存在焊料残留现象,表明原始钎焊焊接范围过大,后期经人工打磨去除,如图19(a)所示;放大观察晶界粗化区,焊料沿晶界扩散,如图19(b)所示。对试样剖光后进行Cu元素面分布分析如图20所示,可见Cu元素沿导管基体晶界扩散。

图19 晶界粗化区域放大形貌

图20 晶界粗化区域Cu元素扩散

在钎焊过程中,一般钎料组分先向钎焊金属扩散,当达到饱和溶解度后,钎焊金属才熔入钎料中。钟栋梁等[12]用铜基钎料钎焊钢件,在1150℃下保温2 min,焊缝中的钎料含铁量增至4.7%,表明在钎焊过程中,钎焊金属确实会溶入钎料中。钎料在钎焊金属中溶解度越小,达到饱和状态的时间越短,也越容易发生焊接金属的腐蚀;钎料和焊接金属相同,钎焊温度越高、保温时间越长、间隙越大、钎料越多,溶解作用更强,腐蚀也越严重。

本文对故障供油管的钎料表面进行能谱分析,结果见表3。从表中可见,钎料中的Fe元素质量分数已达到6.54%,远大于原始钎料中的Fe元素质量分数(≤1.5%),同时还发现少量的Cr元素,进一步证明了钎料组分与钎焊金属的相互扩散过程确实存在。

Cu基钎料中的Cu元素向导管基体扩散,当Cu逐步富集到超过其在γ-Fe中的溶解度时,会在表面形成熔点较低(约950℃)的富铜相,该液态焊料会沿奥氏体晶界渗入,在晶界上形成Cu与基体的共晶体。共晶体较脆,导致基体晶界脆化。当零件表面受到拉应力时,会发生开裂,形成沿晶裂纹,即“铜脆”[13-14]。一般来说,若钎料中含有铜、镉和锡等组分时,经钎焊而渗入到金属晶界后,会产生“铜脆”、“镉脆”和“锡脆”。

供油管在发动机上是两端固定连接[15],中间部分为悬空状,在发动机工作过程中会受到振动载荷作用,会进一步加速裂纹的萌生和扩展。

对材质分析表明,供油管基体的成分及组织均未见异常。因此,供油管断裂的发生应与其材质无关。

表3 故障供油管钎料表面能谱分析结果 w/%

3 总结及建议

(1)某型发动机供油管导管与平管嘴焊缝处的裂纹为高周疲劳裂纹,呈多源起始特征;

(2)在钎焊过程中产生由于钎料Cu元素沿晶扩散所致的晶界粗化和“铜脆”所致的沿晶裂纹,降低了供油管抗疲劳性能,在振动应力的作用下,供油管过早萌生疲劳裂纹并扩展;

(3)供油管疲劳断裂与其材质无关;

(4)钢制零件的焊接应尽量避免选用Cu基焊料。由于供油管工作温度不高,宜选用熔点低的Ag钎料。波音747客机发动机的高压燃油导管由Ag钎料焊接而成,对报废的管进行检查未见沿晶裂纹缺陷[9]。