大涵道比涡扇发动机风扇/增压级试验件结构设计及验证

2020-06-13蒋琇琇印雪梅

张 岩,蒋琇琇,印雪梅,王 华

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

随着航空工业和运输业的发展,在大涵道比涡扇发动机设计制造上的竞争日益激烈,国外制造公司开发了系列发动机供飞机选择,大涵道比涡扇发动机技术的发展都有较好的系统性、继承性和连贯性,从而形成了较强竞争力的系列机型,比较著名的有CFM、PW、RB211等,RR德国公司及俄罗斯等国家也有具有竞争力的机型。为了满足未来大涵道比涡扇发动机需求,国外制定了大量的技术发展计划,旨在提高发动机性能和部件效率,降低污染排放、噪声及成本等,包括美国的VAATE计划和UEET计划,欧洲的ANTLE计划和CLEAN计划等,这些计划的研究成果已逐步得到应用和推广,同时也建立起成熟的风扇及压气机设计体系,成为各大公司最宝贵的财富,是产品开发和生产的原动力[1-2]。

目前,我国无论是在军用运输机还是在民用大飞机的项目中,都在全力推进大涵道比涡扇发动机的研制。随着航空发动机和燃气轮机国家重大科技专项立项,“两机”专项被列为国家“十三五”发展规划百个重点发展项目的首位,大涵道比涡扇发动机的研制面临着前所未有的机遇与挑战,充分利用已有研制基础,转化应用研制成果,坚持自主创新,掌握知识产权,突破主要关键技术,解决技术落后的被动局面,努力形成军、民用大涵道比涡扇发动机独立而完善的发展体系[3]。为适应未来大涵道比涡扇发动机更经济、更清洁、更安静的要求,压气机部件需采用新途径和新技术提高其部件性能,通过开展必要的部件试验进行充分验证,以期具备工程应用条件。

本文介绍了某大涵道比涡扇发动机风扇/增压级性能试验件设计及试验验证工作,为中国大涵道比发动机研制提供了技术支持。

1 设计技术指标

某大涵道比涡扇发动机风扇/增压级试验件由1级宽弦、无凸肩的风扇和3级增压级组成,是以预先研究大涵道比发动机为需求背景设计,具有超高的涵道比和流量,与同类型风扇/增压级试验件相比,设计点涵道比约高1.3倍,设计点流量约高1.2倍。

2 试验件结构设计

2.1 总体结构布局

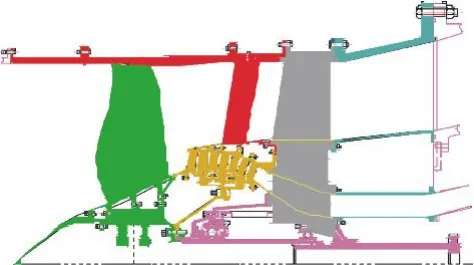

风扇/增压级试验件为轴流式压气机,由风扇部件、增压级部件、1、2 支点部件、外涵静子部件和内、外涵排气系统等组成,如图1所示。

试验件在试验器上采用悬臂结构安装,即整个试验件由排气机匣与试验器排气设备连接,前段通过进气机匣与试验器进气喇叭口连接;试验器动力通过输出轴与试验件传动轴间套齿传递。

转子总的轴向力由前支点滚珠轴承承受,轴向负荷通过滚珠轴承、轴承机匣、中介机匣和出口机匣传递到试验器。

图1 试验件总体结构

2.2 支撑方案设计

试验件转子支撑方案根据部件结构形式、压气机级数和气动流路等设计特征分析其对结构质量、叶尖间隙、转子动力学特性和安全性的影响[4-7],最终采用0-1-1的支撑方案。即前支点滚珠轴承布置在转子盘腔内,后支点滚棒轴承布置在中介机匣内。加大前、后支点跨距至260 mm,使前支点尽量靠近风扇轮盘,利于风扇叶片叶间间隙保持和满足临界转速设计要求。

图2 风扇部件结构

2.3 转子部件设计

2.3.1 风扇转子部件

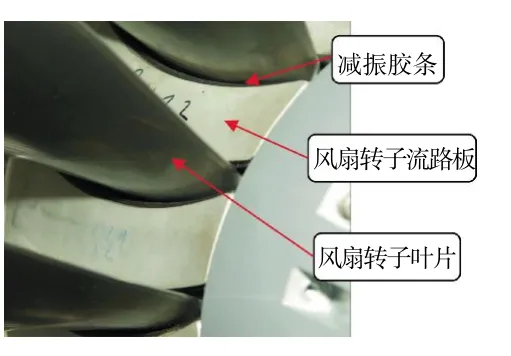

风扇部件由整流帽罩、风扇转子叶片、风扇轮盘、风扇转子流路板及定位零件组成,如图2所示。在整流帽罩后安装边设置连接孔,通过螺栓安

装于定位零件风扇前压环;风扇转子叶片轴向定位通过在风扇轮盘前、后端面装配定位环实现,在装配过程中径向定位通过在叶片底部装配风扇垫块实现。

考虑防冰设计要求,避免冰块或异物进入抗外物损伤能力弱的内涵道,整流帽罩采用前锥后椭整体式结构防冰。考虑降低噪声水平需求,对风扇转子叶片采用掠型气动设计;考虑包容叶身和降低叶片应力水平需求,对风扇转子叶片与风扇轮盘采用圆弧榫连设计(如图3所示),榫头/榫槽均设计成圆弧型,以增大榫头部分接触面积。

图3 圆弧形榫头结构

图4 风扇转子流路板装配

为进一步减小榫头部位的负荷,减少主流区空气泄漏量,抑制风扇转子叶片振动,设置新型单元零件风扇转子流路板(如图4所示),与风扇转子叶片交替排列,替代传统的风扇叶片缘板,构成发动机流路,在侧面粘贴橡胶胶条,与风扇转子叶片接触减振[8]。

2.3.2 增压级转子部件

增压级转子部件由3级轮盘和3级转子叶片组成(如图5所示),悬臂安装在风扇轮盘。各级轮盘采用鼓式结构,通过螺栓装配于传动轴,相比整体的鼓式结构转子,可显著降低盘类件的锻件成本和加工难度,实现各级转子可拆卸。

在各级轮盘前、后设置封严篦齿,与静子内环配合实现级间封严,设置钢丝环槽,与叶片配合实现榫头封严;叶片与轮盘采用周向燕尾形榫连结构,锁紧块结构对叶片周向锁紧[9],节省结构空间,可实现转子叶片单独更换

图5 增压级转子部件结构

2.4 静子部件设计

2.4.1 增压级静子部件

增压级静子部件由4级机匣、4级静子叶片和4级静子内环组成(如图6所示),悬臂安装在中介机匣上。各级机匣均为整环型结构,通过螺栓连接,实现各级静子可拆卸,满足试验件的测试/测量需求;转子叶片对应机匣内壁设置可磨耗涂层,保证转子叶片安全工作;静子叶片上、下设置缘板,分别与静子机匣及静子内环通过螺钉连接;各级静子内环设置可磨耗涂层,与轮盘篦齿配合实现级间封严[10]。

2.4.2 1、2支点部件

1、2支点部件主要由引气管组合件、滑油管组合件、喷油嘴组合件、风扇轴组件、滚珠轴承、滚棒轴承、轴承机匣、封严环、封严篦齿等组成,如图7所示。

图6 增压级静子部件结构

图7 1、2支点部件结构

滚珠轴承和滚棒轴承均装配于风扇轴,轴向通过螺母压紧定位;考虑实际工作环境,采用喷射式供油方式,滚珠轴承设置2个喷油嘴,滚棒轴承设置1个喷油嘴;考虑封严效果和封严空间的影响,滚珠轴承腔采用篦齿封严,滚棒轴承腔采用螺旋加气封封严[11],滑油和密封气均由试验器供给,通过外接管路运输到相应部件,实现相应功能

2.4.3 外涵静子部件

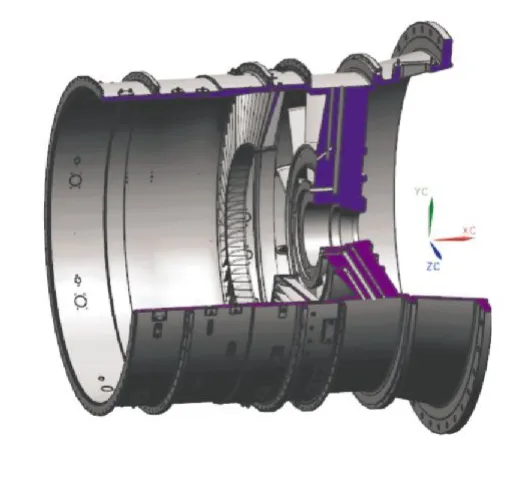

外涵静子部件主要由进气机匣、风扇机匣、外涵测量机匣、中介机匣、出口机匣和外涵静子叶片等组成,如图8所示。

各机匣均为整环形结构,通过螺栓连接,在外壁上相应布置测试传感器安装接口,以满足测量要求,进、出口机匣依据试验器接口尺寸设计;风扇转子叶片对应风扇机匣内壁设置可磨耗涂层,保证转子叶片安全工作;外涵静子叶片采用悬臂固定方式,外缘板通过螺栓与外涵测量机匣连接,内缘板与增压级机匣搭接配合。

中介机匣为整体铸造结构(如图9所示),是主要的承力部件,内、外涵分别有12块支板,其中有4块厚支板,8块薄支板。厚支板为轴承的润滑及密封提供油路和气路,实现试验器油、气资源的传输,同时为测试线的布置提供引出路径;依据空气系统设计实际需求,布置相应大小和数量卸荷孔,以降低转子后腔压力实现轴向力的调整。

图8 外涵静子部件结构

图9 中介机匣结构

图10 内、外涵排气系统结构

2.4.4 内、外涵排气系统

内、外涵排气系统主要由外涵内壁组合件、内涵外壁组合件和内涵内壁组合件等组成,如图10所示。

因各组合件均不承受轴向力,所以均采用薄壁整环形结构形式;外涵内壁组合件与出口机匣共同构成外涵排气流路,将外涵气引入试验器的外涵排气蜗壳,内涵外壁组合件和内涵内壁组合件共同构成内涵排气流路,将内涵气引入试验器的内涵排气蜗壳,实现内、外涵分开排气。

3 零件强度分析

3.1 临界转速分析

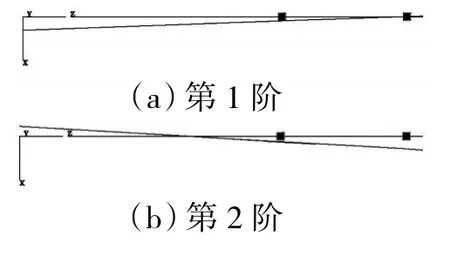

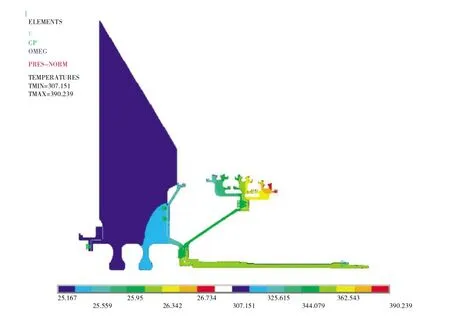

采用结构有限元分析软件Samcef/Rotor进行临界转速计算,考虑受转子高速旋转引起的陀螺效应的影响[12-13],风扇转子叶片及风扇轮盘材料采用TC4钛合金,增压级转子叶片、增压级轮盘、风扇轴及传动轴材料采用1Cr11Ni2W2MoV不锈钢, 依据设计经验选取试验件转子系统柔度,建立试验件支承系统转子动力学分析模型,如图11所示。

分析结果显示:第1阶临界转速为转子系统前端俯仰型,第2阶临界转速为转子系统前后俯仰型,应变能较小,且试验件在工作转速范围内不存在临界转速,各阶临界转速相对工作转速裕度较大,满足设计规范要求。前2阶振动模态如图12所示。

图11 转子有限元模型

图12 前2阶振动模态

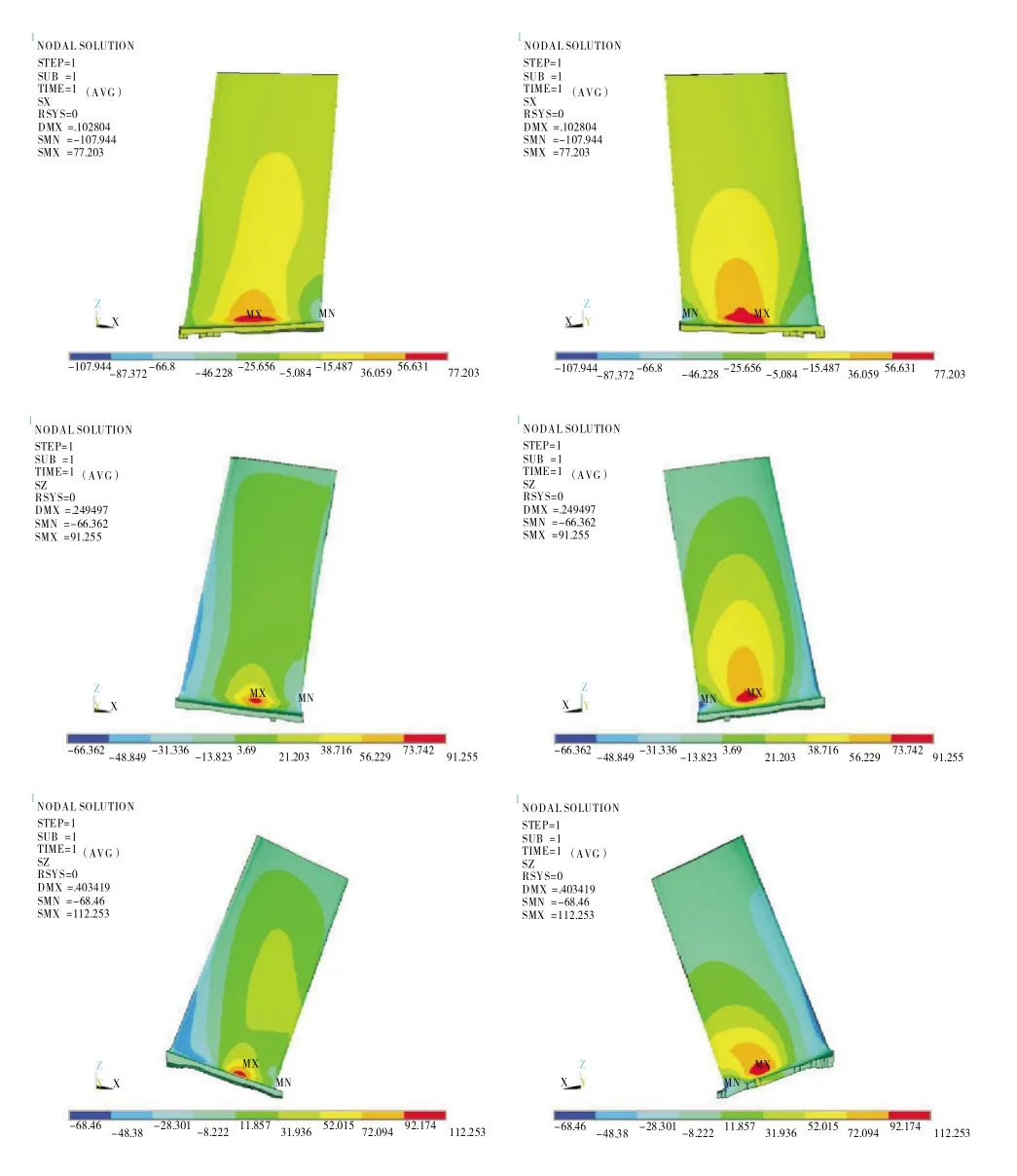

3.2 主要零件强度分析

取试验件运行最高转速为强度设计转速,考虑离心力、气动力及温度载荷的影响,忽略振动因素影响,分别对风扇/增压级转子叶片及轮盘、风扇轴等部件进行强度分析,结果分别如图13~15所示。

图13 转子盘轴强度计算结果

分析结果显示:风扇/增压级转子满足强度设计要求,零件变形协调,风扇/增压级转子叶片满足静强度储备要求,应力分布均匀。

3.3 转子叶片振动分析

计算叶片各阶振动频率、振型及相对振动应力分布,动频计算时考虑离心负荷及温度对材料性能的影响,绘制坎贝尔图,如图16所示。从图中可见,不同转速下各激振频率与自振频率裕度满足规范要求,不会激起叶片振动。

图14 风扇转子叶片径向应力分布

图15 增压级转子叶片径向应力分布

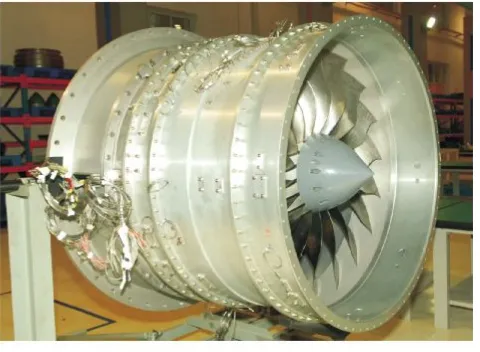

4 试验验证

4.1 安全超转试验

对试验件(如图17所示)进行安全超转试验,分解后对零件进行无损检测,未发现裂纹等缺陷,试验件在安全超转试验前后尺寸变化量远小于设计要求,无有害变形,通过安全超转试验。

图16 某级增压级转子叶片

图17 试验件实物装配

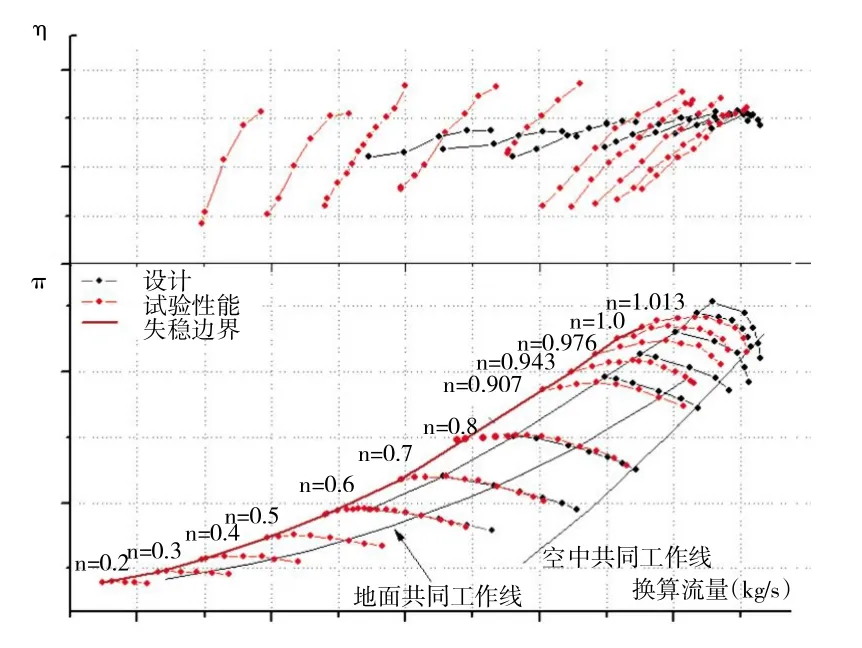

4.2 性能试验结果

试验件共计上台3次,累计运行27 h 35 min,完成了均匀进气及非均匀进气条件全部转速下的内、外涵性能参数录取,确定了其稳定工作边界,得到压比、流量、效率和喘振裕度等试验参数,满足性能有效性及测试/测量完整性要求。性能试验结果如图18所示。

图18 性能试验结果

从图中可见,各状态点的流量、压比、效率和失速裕度达到或超过设计指标。

4.3 振动监测情况

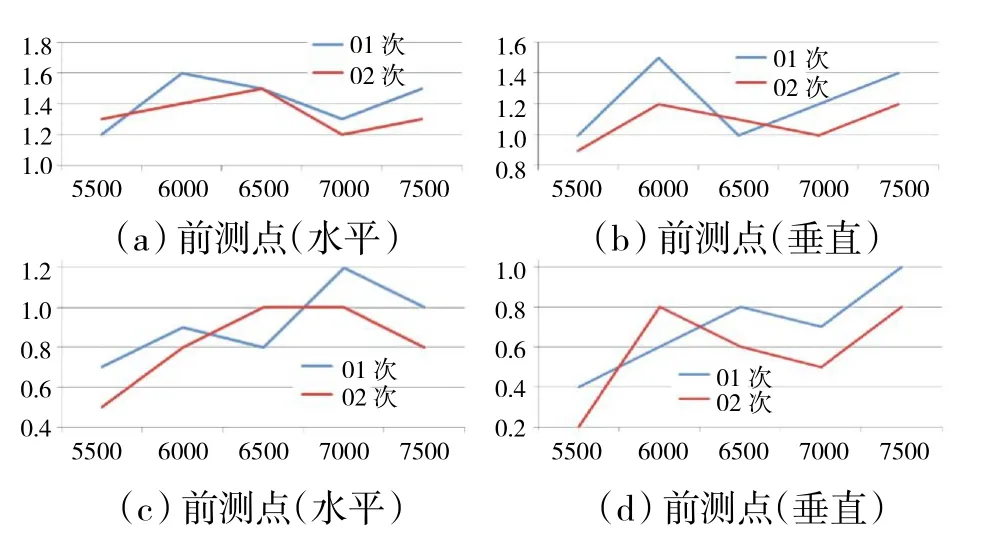

受结构空间限制,分别在风扇机匣和中介机匣安装边处布置4支振动传感器,用于监测试验件水平及垂直方向振动情况[14-16],试验件振动测试结果如图19所示。

图19 试验件振动测试结果

从图中可见,在第1、2次试验过程中试验件振动水平相当,试验件前测点水平振动加速度总量小于1.6g,垂直振动加速度总量小于1.5 g,后测点水平振动加速度总量小于1.2g,垂直振动加速度总量小于1g,试验件整体振动水平较低。

前测点振动水平略高于后测点的,分析认为可能是因为风扇机匣悬臂较长且刚性较差,机匣振动与支点振动耦合。

5 结束语

本文阐述了大涵道比风扇/增压级试验件技术特点,分析了试验件各部件结构特征,确立了总体结构布局、支撑方案和转、静子部件的结构设计需求和要点,提出了满足结构方案可行性、结构功能可靠性和结构细节有效性的具体实现方法,解决了宽弦风扇叶片设计、圆弧榫连设计、轴承润滑及密封设计等多项技术难点,完成了转子临界转速和主要零件强度及振动等分析工作,满足强度规范要求。

试验件顺利通过了安全超转试验,完成了任务书规定的全部转速下的性能参数录取,过程中试验件运行平稳,整体振动水平较低,未出现异常情况,结构设计获得成功,性能达到或超过设计指标。