除尘技术及其在复合肥粉尘治理中的应用

2020-06-12王怀震陈卫民

王怀震,王 萍,张 帅,陈卫民

(1. 山东农业大学,山东 泰安 271018;2. 山东农大肥业科技有限公司,山东 泰安 271600)

复合肥生产过程中不可避免地产生含尘气体,直接排放不仅会污染环境,危害人体健康甚至造成永久性伤害,而且造成物料损失严重,腐蚀设备管线,缩短装置使用寿命。随着社会的发展和人们环保意识的增强,国家对环境保护、节能减排提出了更高的要求,化工生产过程中粉尘排放的标准也在持续提高。为响应国家保护环境、节能减排要求,及时对复合肥生产过程中粉尘进行收集处理,不仅可减少对环境的污染,而且粉尘回收利用还会为企业带来一定的经济效益。

现有的除尘技术主要包括机械式除尘(利用重力、离心力等)、湿式除尘(利用汽液接触传质)、电除尘(利用电场力)、过滤式除尘、吸附式除尘等,不同的除尘方式有着各自的工作特点和适用生产条件。复合肥产品种类复杂,造粒工艺复杂多样,主要包括转鼓造粒、高塔造粒、喷浆造粒、圆盘造粒等。在复合肥造粒及干燥过程中容易产生粉尘,而且各部位产生的粉尘性质不尽相同,大部分粉尘颗粒具有较强的腐蚀性,有些粉尘含有氨气等污染性气体,有些粉尘粒度很小,所以复合肥尾气一般都得经过二级及以上除尘才能达标排放。笔者主要介绍不同除尘方式的特点及其在复合肥生产过程中的应用实例,并展望复合肥粉尘综合处理的未来。

1 除尘技术简介

1.1 重力沉降除尘技术

重力沉降除尘原理见图1。如图1 所示,当含尘气体进入重力沉降室时,颗粒较大的粉尘微粒在重力和阻隔板拦截双重作用下沉降到集灰斗中,从而达到除尘的目的[1]。但是该方法不适用于粒径较小的颗粒,只能作为正式除尘的预处理步骤。

图1 重力沉降示意图

1.2 旋风除尘技术

旋风除尘技术的原理是借助离心力将气、尘分离。含尘气体经过引风机沿切线方向进入旋风除尘器,在较大的离心力作用下,密度和颗粒较大的粉尘被驱赶至设备内壁并且在重力作用下落入旋风除尘器下方的灰斗中[2-5]。该装置安装简单,占用面积小,投资成本相对较低,除尘效果较好,但是对于粒径小于5 μm 的粉尘脱除效果较差,并且受温度和湿度影响较大。而且当处理腐蚀性粉尘时,设备内壁容易被腐蚀、破坏,离心效率大大降低。

1.3 布袋除尘技术

布袋除尘技术是发展历史比较长的一种除尘技术,因其较高的除尘效率,在各行业间被广泛使用。含尘气体进入滤室后,部分密度大的粉尘在重力作用下直接沉降到灰斗中,细小的颗粒粉尘被滤料拦截下来,从而达到除尘目的(见图2)。清灰时只需要反吹或者机械振动即可[6]。布袋除尘技术比较适用于干燥细小的颗粒,而且不受粉尘浓度、比电阻、颗粒分散度等影响。但是不适用于水含量高、有腐蚀性、易燃易爆、黏结性高和温度高的气体,这些气体在除尘过程中容易产生糊袋、滤袋被堵住等问题,使得除尘成本大大提高。

图2 布袋除尘示意图

1.4 云雾抑尘技术

云雾抑尘技术是用超声波或者高压使水变成超细云雾,利用超细云雾颗粒的细密性使其充分与粉尘颗粒接触碰撞,结合成团聚物沉降下来达到除尘目的。云雾抑尘技术操作简单,维护方便,运行可靠,水分耗用量很低,不影响后续工艺生产,并且云雾颗粒对设备起到了一定的保护作用。但是云雾抑尘对于设备的技术要求较高,不适用于吸水后黏附性很强的粉尘[7]。

1.5 生物纳膜抑尘技术

生物纳膜抑尘技术是一种新型除尘技术,可在源头(散发前除尘)抑制粉尘产生[8]。这种除尘方法只需要将不同配比的生物纳膜喷涂到物料表面即可。生物纳膜是一种层间距达到纳米级的双电离层膜,它可以将物料运输和干燥过程中的粉尘微粒吸引并团聚成大颗粒沉降下来,减轻后续的除尘压力。该除尘方式效果稳定,不影响生产操作,使用方式简单,但是需要一定的清洁水源,一般应用于矿石生产过程中。

1.6 电除尘技术

当含尘烟雾经过除尘设备时,烟尘和雾滴在高压直流电场的影响下变成带电粒子,带电粒子向电极运动,被收尘极板捕集,经过振动或水膜冲洗除去(见图3)。电除尘技术经过一段时间的发展已经比较成熟,现在应用较广泛的有湿式电除尘技术、电袋除尘技术等,而且电除尘新技术正在不断涌现,应用范围也不断扩展[9-11]。静电除尘技术由于允许使用温度高、技术成熟可靠、除尘效率高、适用范围广、处理气量大、运行费用低等优点而被广泛应用。但是其除尘效率受粉尘粒径分布、比电阻、黏度和密度等的影响较大,电除尘技术不适用于难以荷电的粉尘。因此,电除尘技术一般用于最后一级除尘。

图3 电除尘示意图

1.7 喷淋洗涤除尘技术

喷淋洗涤塔的工作原理为含尘气体从洗涤塔底部进入,然后与喷淋塔上部喷淋的液滴逆流接触,在这个过程中粉尘和部分污染性气体能被吸附除去,从而达到除尘的效果。尾气洗涤塔主要包括立式洗涤塔和卧式洗涤塔。尾气洗涤塔结构简单,压力损失小,操作稳定,可对气体进行降温。但是,出口气体温度较低,容易凝结成水滴,一般需要经过干燥处理,并且还需要对含尘洗涤水进行后续的沉降、过滤、干燥处理,否则会造成二次污染,而且由于装置较高,布置起来较困难[12-14]。

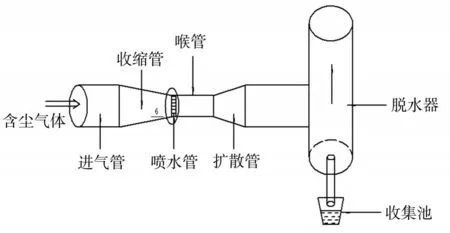

1.8 文丘里洗涤器

文丘里洗涤器包括文丘里管和脱水器两部分。文丘里管负责将水高度雾化并与尘粒充分碰撞而凝聚为大颗粒,之后在脱水器作用下分离掉大颗粒,完成气体净化过程(见图4)。文丘里洗涤器构造简单,占用面积小,具有较高的除尘效率;主要缺点为能耗较高,需要处理脱水器脱出的废液和泥浆,而且排出气体水含量较高,需干燥处理[15-16]。

图4 文丘里洗涤器示意图

1.9 其他除尘技术

在生产工况日益复杂的情况下,单独的除尘技术难以满足国家环保要求,所以各种除尘技术联合应用,扬长补短,充分发挥各自的优势,可以达到更加高效的除尘效果,适应更广泛的场合。目前应用较广泛的联合技术主要有静电洗涤除尘、旋风洗涤除尘、电袋除尘、静电旋风除尘等。

1) 电袋除尘 电袋除尘是将电除尘和布袋除尘有机地连接在一起,通过两种除尘方式联合作用提高除尘效率的一种方式。其主要分类有前电后袋型、静电增强型、嵌入混合型等[17]。前电后袋是将电除尘在前,布袋除尘在后,串联起来除尘的一种技术。静电增强型是利用静电场将粉尘微粒荷电,使粉尘更容易过滤,然后用布袋收尘。嵌入混合型是将电除尘和布袋除尘组成一个除尘单元,然后将多个除尘单元有机结合到一起的先进除尘技术。

电袋除尘技术不仅解决了电除尘技术因比电阻问题而导致的除尘效率大幅度下降问题,而且经过电除尘后的含尘气体温度、含尘浓度等都有很大的降低,剩余的尾气对于布袋的破坏性大大减小,延长了布袋除尘器的使用寿命,降低了维修费用。

2) 静电洗涤除尘 静电洗涤除尘是先用高压电离器将含尘气体荷电,再利用洗涤装置将荷电的粉尘清除的一种技术。粒径大于3 ~5 μm的荷电颗粒可以在进入填料段的短距离内被吸附于填料表面,然后经过喷淋液滴的冲洗而被清除。但是其会浪费一定的水源,而且对人体危害较大的超细颗粒除尘效果不佳。

3) 旋风洗涤除尘 旋风洗涤除尘是一种先沿着切线方向在旋风除尘器内壁形成一股水膜,然后从下方切线方向通入含尘气体,尘粒在离心作用下黏附在水膜上一起被冲下来的除尘技术。这种方法虽然简单高效,但是对内壁的冲刷作用较大,并且在处理腐蚀性粉尘时会加速内壁腐蚀,黏结性较强的粉尘还会黏附内壁,大大降低除尘效率,对设备材料要求较高。

4) 静电旋风除尘 静电旋风除尘是在经过旋风除尘器降低粉尘的浓度和粒度后,利用静电除尘器将剩余的粉尘除掉的一种技术。不仅对物料的回收有着很好的作用,而且大大缓解了静电除尘器的负担,减少了静电除尘设备的维修频次。但是对于不适合静电除尘的微粒,除尘效果达不到排放标准,需要加设另一级或多级除尘。

2 除尘技术在复合肥生产中的应用及优化实例

不同的除尘技术各有利弊,在复合肥除尘过程中应该选取适应具体生产流程的除尘技术,下面对不同除尘技术在复合肥生产厂家进行的尝试应用和技术改造进行简单介绍。

2.1 布袋除尘技术在复合肥尾气处理中的应用

生产工艺、流程的调整往往需要伴随着除尘系统的改造。瓮福化工科技有限公司原有磷复肥产能严重过剩,为适应市场,公司将原来的单一团粒法生产流程升级为氨酸法、团粒法、料浆法3法共同生产的工艺流程。其原有喷淋洗涤系统难以满足新的生产流程,尾气中含有大量的污染性粉尘及气体,而且设备老化问题严重,随着国家不断提高环境保护的标准、要求,必须尽快完成除尘系统的改造[18]。

由于复合肥生产过程中各工序产生的尾气组成不同,需要不同的除尘工艺。例如该公司原有反应及一级干燥尾气除尘系统为两级文丘里洗涤+旋液塔洗涤,其余工序的除尘系统为旋风除尘+重力沉降。经过研讨,该公司将原反应及一级干燥尾气除尘系统后加入电除雾器来深度处理尾气中的氨气及含尘液滴,原其他工序除尘系统中的重力除尘室改为布袋除尘器来进一步处理较细粉尘[19]。

经过一段时间的实际运行后,尾气排放满足标准要求,证明了布袋除尘器在复合肥尾气除尘中有较好的实用性。

2.2 旋风除尘技术在复合肥尾气除尘中的应用

旋风除尘技术对于回收复合肥原料有着其他除尘方式无法取代的优势。虽然在复合肥粉尘处理过程中曾经出现了各种问题,但是经过一系列的针对性改进后,旋风除尘技术在复合肥生产过程中仍有着很广泛的应用。

旋风除尘技术在处理复合肥粉尘时常产生的问题以及对应的解决方法主要有以下几个方面。

1) 卸料口处密封不严 如果卸料口密封不严,底部气体吹入,将收集的粉尘扬起,造成二次扬尘,潮湿天气时粉尘还会吸潮黏附于卸料口,严重影响除尘效果。解决方法:在卸料口安装一个弹性翻板式阀门,及时处理积攒的粉尘,并且可以在卸料口通道和卸料门之间设置一道密封用的门,避免卸料时与大气直接接触。

2) 内壁结疤 复合肥粉尘一般具有很强的吸水性,若尾气中含有的部分水汽触碰到温度较低的旋风除尘器内壁,一旦其温度降低至露点之下就会与粉尘黏结在一起,黏附在内壁上,难以清理,并且腐蚀内壁。解决方法:保持内壁刮料绳正常运转;设备运行过程中适当加热旋风除尘器外壁,避免水汽降低到露点之下。

3) 排气管道堵塞 风速较低可能造成排气管道堵塞,但是风速过高又会引起夹带,除尘效果严重降低。所以在生产过程中需要探索合适的风速,及时通过引风机电流判断风道是否堵塞并及时清理。由于很多复合肥生产厂家不同种类的复合肥生产都在一条生产线上,而各种复合肥产生的粉尘的性质不尽相同,因此传统碳钢制作的旋风除尘器在很多场合难以适应,非常容易被腐蚀损坏[20-21]。宜兴申利化工有限公司大胆尝试利用陶瓷多管除尘器,其结构外部为钢材制作,内部由多个小陶瓷旋风器有机地组合到一起,这种除尘器不仅耐腐蚀,不易粘料,而且处理风量大,可满足大量粉尘的前期收集工作,适用于多功能复合肥生产线[22]。

2.3 湿式电除尘技术在复合肥尾气除尘中的应用

在复合肥粉尘中通常会含有吸水性和黏附性都比较强的成分或者粒径小于5 μm 的超细小颗粒,用传统的除尘方法处理后超细粉尘颗粒的含量难以达到国家要求的排放标准。湿式电除尘器对于超细粉尘的除尘效率较高,而且适用范围广。山东红日阿康化工股份有限公司利用江苏永纪化工设备有限公司新开发的湿式电除尘器成功完成了复合肥生产过程中的粉尘深度治理。

这种湿式静电除尘器主要部位材质采用抗腐蚀性、强度均较强的树脂、玻璃纤维、碳纤维、铅锑合金等,大大延长了其使用寿命[23]。湿式电除尘器不仅对于0.01 ~100.00 μm 雾滴及粉尘有很好的清除效果,而且对于低温、含水较多的粉尘也有很好的清除效果。在使用湿式电除尘器除尘过程中,粉尘被冲刷进收尘池,后续需要对其进行浓缩、干燥、回收利用处理,避免二次污染,收尘水池中的上层清液可重复用于冲刷收尘极板上的粉尘。并且为了保持湿式静电除尘器的高效除尘,需要定期对阳极管和阴极线进行清洗(断电清理),并且需要定期检查各部位的运行情况[24-25]。

2.4 尾气洗涤在复合肥尾气除尘中的应用

喷淋塔和文丘里洗涤对于造粒尾气中的氨气有着非常高效的清除作用,这两种除尘方式一般用于预除尘后的尾气深度处理。但是清理粉尘过程中粉尘吸附水分后容易黏附腐蚀内壁。中盐安徽红四方股份有限公司洗涤塔采用FRP(纤维增强复合材料)材质和304不锈钢材质,并且对通向喷淋塔设备的管道设置一定的坡度和定期清洗装备,避免了内壁粘料。喷淋塔的喷嘴使用螺旋喷嘴,喷淋覆盖率达到了200%,在复合肥粉尘固含量较高时仍有很强的清除作用[26]。含尘洗涤液经过沉淀提浓后,上层清液与清洁水源混合再次被用作洗涤液,做到了部分水源的回收利用,减少了排放物,降低了对于环境的破坏[27-31]。

河南莲花味精股份有限公司在喷淋沉降室内安装了具有很好通气阻水性能的“人”字形金属烧结网,其对含尘液滴和粉尘团聚物有很强的阻拦作用,排放尾气满足当时的空气排放标准[32]。

3 结论

近年来,随着社会发展和人民生活水平提高,人民群众对饮食安全、环境健康等方面的要求越来越高,国家也对环境保护,尤其是尾气排放提出了更高的标准和要求。复合肥生产过程中部分传统的粉尘处理装置已难以满足新除尘标准要求。

复合肥生产工艺复杂,每一步工艺产生的含尘尾气也不尽相同。复合肥生产企业往往使用同一生产线生产不同种类的复合肥,产生的含尘尾气也在不断变化,除尘技术需要满足不同复合肥尾气的除尘要求,设备的适应范围要广泛。复合肥生产过程中产生的尾气一般具有一定的腐蚀性,对于设备的耐腐蚀性能要求较高。因此,迫切需要新材料和新技术来延长设备的使用寿命,提高除尘效果。

除尘后得到的粉尘固体是复合肥原料的一部分,实现粉尘的资源化利用,不仅符合国家可持续发展的要求,还能为企业带来一定的经济效益,这也是目前研究的热点之一。

总之,在复合肥除尘过程中,应综合考虑实际生产情况和经济条件,在满足国家相关法律法规的前提下,选择恰当的除尘技术和设备。例如可以采用多种除尘技术协同治理的方式,先在复合肥生产各流程安置多处引风机尽量收集粉尘,然后用重力沉降室或者旋风除尘器来预除尘,最后用电除尘、布袋除尘器、尾气洗涤塔或文丘里洗涤器进行尾气的深度治理[33]。在综合考虑复合肥企业生产实际、经济状况和环境保护的基础上,给出经济合理的尾气治理方案,不仅可以创造新的经济效益,还能提高粮食产量、保护环境,为创造绿水青山的美好未来作出重要贡献。