木质复合材料加工刀具磨损研究进展

2020-06-12危卫华李元同李迎丽杨光计恺豪陈增涛梅长彤

危卫华 ,李元同,李迎丽,杨光,计恺豪,陈增涛,梅长彤

(1.南京林业大学机械电子工程学院,南京 210037;2.阿尔伯塔大学工程学院,埃德蒙顿T6G 1H9;3.南京林业大学材料科学与工程学院,南京 210037)

木质复合材料(wood-based composite material)是以木材为基体,复合其他增强材料或功能材料而构成的具有特殊微观结构和某些特定性能的复合材料[1]。该材料具有天然植物纤维和高分子聚合物的双重性能,弥补了单一材料的缺陷,被广泛应用于室内设计、景观园林、汽车内饰等行业。

木质复合材料(中密度纤维板(MDF)、刨花板(PB)、木塑复合材料(WPC))通常采用熔融挤出或热压复合直接成型为型材、板材或其他制品,但为了满足特殊型面、尺寸和装配的要求,成型后往往需要进行二次加工(如车削、铣削、钻削等)。铣削作为重要的加工方式之一,常常应用于以木材为基础的复合材料加工。然而,由于木质复合材料各向异性、非均匀性等特性的影响,其切削性能不像金属类各向同性材料所表现出很强的规律性,属于典型的难加工材料[2]。刀具磨损作为切削性能的重要指标之一,对机床能耗、加工成本、产品表面质量有重要影响。一些学者对刀具磨损和切削力之间的相关性进行了分析,认为使用磨损的刀具加工会导致机床稳定性降低、能耗增加,切削力增大[3-5]。也有一些学者对刀具磨损与表面粗糙度的关系进行了研究,结果表明,与锋利的刀具相比,使用磨损的刀具对工件加工时通常会在工件表面留下突出的刮痕,影响产品外观[6-7]。为提高刀具的使用寿命和产品质量,国内外许多学者对刀具的磨损特性进行了大量研究。笔者对木质复合材料加工过程中刀具的摩擦特性、磨损因素及机理、磨损在线监测等方面的研究成果进行梳理与总结,并探讨未来该领域可能的研究方向。

1 刀具摩擦特性

与金属材料加工相比,木质复合材料加工产生的切屑量大,切屑与刀具之间的高摩擦系数会导致排屑不畅,使切屑缠绕在刀具上,加速刀具的损坏。

Gilewicz 等[8]对山毛榉开展摩擦试验时发现,涂层沉积方法导致的刀具涂层表面粗糙是影响刀具摩擦性能的重要原因。随着作用载荷的增加,CrN/CrCN 涂层刀具与工件之间的摩擦系数降低,且刀具与干木材之间的摩擦系数比与湿木材之间的摩擦系数要高两倍。Beer[9]研究了镀铬低合金钢刀具与湿木材接触时的摩擦性能,通过与未涂层的刀具对比试验,发现铬具有良好的摩擦学性能。分析认为,这可能归因于天然氧化铬的高硬度和差的润湿性。后来在研究亚微米陶瓷材料与木质复合材料接触时的摩擦学行为时[10],通过与硬质金属和多晶金刚石对比发现,亚微米陶瓷材料具有更好的摩擦性能,对磨损后刀具表面粗糙度的检查证实了与晶粒尺寸相关的材料特性是影响其摩擦性能的关键。在选用中密度纤维板(MDF)和刨花板(PB)作为摩擦试验对象时,发现摩擦系数的大小取决于木质复合材料的性能。这与Niedzielski等[11]在对橡木、杨木以及中密度纤维板(MDF)加工时得出的结果类似。研究还发现,木材及木质复合材料由于其结构引起的粗糙度对接触摩擦系数的影响比金属等其他材料要强。通过与钢、铝合金的切削试验对比,发现木材的粗糙度是影响NCD(纳米晶体金刚石膜)涂层硬质合金刀具摩擦学性能的主要原因。郭晓磊等[12-13]采用球-盘式摩擦试验测试了不同的刀具与木质复合材料之间的摩擦系数,研究了不同涂层材料与不同木质复合材料之间的摩擦特性。试验表明,涂层材料晶粒的大小和微观结构以及木质复合材料内部材料的颗粒大小和形态对刀具的摩擦性能有显著影响。刀具材料越细密,木质复合材料材质越均匀,刀具的摩擦性能越好。

2 刀具磨损因素及机理

2.1 切削参数

切削参数包括切削速度、进给速度、切削深度。较高的切削速度、进给速度能够提高材料的去除率,但会在切削刃附近产生大量热量,加快刀具磨损。

Szwajka 等[14]在对刨花板进行切削研究时指出,切削速度对刀具寿命有显著影响,随着切削速度的增加,刀具寿命降低。Zhu 等[15]使用TiC 增韧的Al2O3刀具铣削高密度纤维板(HDF)时指出,与低速铣削相比,高速铣削时主轴转速和进给量更大,刀具在单位时间内切除的材料更多,刀具与工件接触频率更高,刀具磨损更严重。TiC 增韧的Al2O3刀具磨损的主要形式为晶粒脱落、剥落以及崩刃,磨损机理主要为磨粒磨损和黏结磨损。薛通明[16]在进行高速铣削木塑复合材料试验时,采用单因素法研究了加工参数对刀尖磨损宽度的影响。结果发现:刀尖宽度随主轴转速、径向切深、轴向切深的增加而增大,随进给速度的增大而减小;硬质合金刀具的磨损机理主要表现为磨粒磨损和氧化磨损。Guo 等[17]选用Si3N4刀具和Al2O3刀具铣削胶合板时发现:无论是低速切削还是高速切削,两种刀具都发生了黏结磨损,且高速切削时的刀具黏结磨损更严重;在平均切削厚度相同时,Si3N4刀具的切削性能要优于Al2O3刀具。

2.2 刀具材料和几何参数

在木质复合材料加工中,刀具要承受摩擦、高温、振动和冲击等作用,因此,刀具材料不仅要具有较好的硬度和耐磨性,还要有足够的强度和韧性。另外,木质复合材料的导热性较差,且没有冷却液选择,导致加工过程中的大部分热量必须通过刀具传递出去。因此,具有高导热率的材料也是优选的方向。

刀具材料的自身特性和热处理工艺对刀具磨损有显著影响[18-20]。曹平祥等[21-22]对刀具的腐蚀磨损现象进行了研究,探讨了木工刀具腐蚀磨损机理并提出了抑制腐蚀磨损的方法(如涂层技术)。在对木工刀具的磨损机理研究中,指出碳钢刀具的主要磨损机理是机械擦伤磨损,硬质合金刀具的主要磨损机理是腐蚀磨损。Chivavibul 等[23]对亚洲硬木和中密度纤维板加工时发现:硬质合金刀具的刃口崩刃随碳化钨颗粒的增大而减少,且碳化钨颗粒尺寸越大,刀具磨损率越低;硬质合金刀具的磨损机理表现为钴黏结剂去除后的碳化钨颗粒破碎。Gauvent 等[24]对木材切割刀具进行了腐蚀测试,发现刀具的失效是由磨损和腐蚀共同作用的结果。对于碳化钨合金刀具,金属黏结剂是主要的腐蚀部分,它的组成和含量是决定耐腐性的主要因素,金属黏接剂浓度越小,耐腐性越高,相同浓度的黏结剂中铬的含量越高,耐腐性越好;对于碳钢刀具,镍和铬的含量是决定它耐腐性的关键,其含量越高,耐腐性越好。分析认为:铬的含量似乎是决定黏结剂分解速率和形成钝化层稳定性的主要因素,而高浓度的镍可以稳定钝化层,并且能够很好地防止点蚀。Strehler 等[25-26]研究了烧结助剂(Al2O3、La2O3、Y2O3、MgO)对Si3N4/SiC 刀具磨损性能的影响。试验结果表明,刀具材料密度对磨损性能有显著影响,粒间相在控制切削刃完整性方面起关键作用。具有质量分数12%的La2O3、Y2O3和Al2O3添加剂的Si3N4/ SiC 刀具有更好的切削刃稳定性;MgO 是一种不理想的烧结添加剂,它阻碍了氧化硅相的结晶。Sommer 等[27]研究了4 种铝基注塑陶瓷刀具,在对中密度纤维板切割时发现:Al2O3刀具主要磨损为磨粒磨损;与ZTA 刀具相比,残余孔隙和低韧性是导致Al2O3刀具大规模碎裂的主要原因;ACY 刀具的刃口缩短量是最小的,这很可能是晶粒结合强度、硬度、晶粒尺寸的最佳组合所致。

研究表明,涂层处理在保留刀具基体本身优点的同时,也改善了刀具的切削性能[28-29]。Beer等[30-31]研究发现附着性较好的耐磨涂层能明显提高刀具的使用寿命,但残留在切削刃的涂层材料会使产品表面质量下降。在用低温离子氮化的低合金钢(LAS)工具加工中密度纤维板时发现,LAS 表面的CrxN 薄膜能够改善切削刃的耐磨性。对刀具进行氮化处理能够使刀具的整个切削刃硬度更均匀,350 ℃温度下氮化的高速钢(HSS)的刀具磨损性能要优于在500 ℃温度下所氮化的刀具,这可能是由于500 ℃温度下氮化的刀具切削刃脆性较大所致。Labidi 等[32]研究了表面处理对木工刀具的影响,试验表明双相处理(离子渗氮+CrN)能够增加刀具的硬度,提高耐磨性,使用氮化处理和双相处理的涂层刀具磨损性能几乎达到未处理刀具的20 倍。

探究涂层沉积参数、沉积方法以及涂层与刀具之间的关系可更好选择涂层材料和涂层工艺。Nouveau 等[33]采用磁控溅射技术将立方CrN 涂层沉积到硬质合金工具上,并在定向刨花板(OSB)加工操作中进行摩擦学测试。通过能谱分析(EDS)、扫描电镜(SEM)和X 射线衍射(XRD)对涂层刀具进行分析,发现在0.2 Pa 的工作压力下以2 μm 的厚度获得的CrN 涂层和650 W 的靶功率在OSB 加工中表现出最好的性能。对于CrN 涂层的硬质合金刀具,相同比例的(111)和(200)取向结晶能更好地增加刀具的耐磨性。Gilewicz 等[8]在研究多涂层对刀具磨损的影响时发现:刀具基体的硬度对涂层的硬度有显著影响,沉积在较软基体上的硬质涂层可减少刀具的摩擦和磨损;CrN/CrCN 涂层的硬度取决于CrN/CrCN 涂层的厚度比,当CrN/CrCN 涂层的厚度比为2 ∶1时,刀具的耐磨性最好;与未涂层刀具相比,多层CrN/CrCN 涂层能有效减少刀具磨损,寿命可提高2~3 倍。

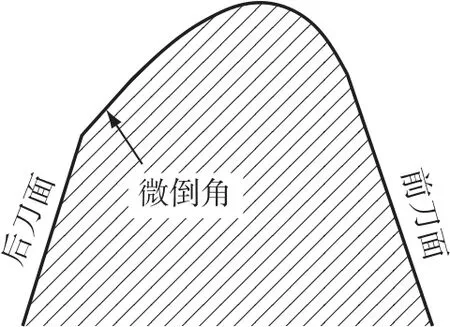

研究表明,合理优化刀具的几何参数可提高加工系统稳定性,延长刀具使用寿命[34]。较大的刀具前角能有效降低刀具磨损,高速铣削时,在保证刀具强度和加工稳定性的前提下应尽可能选用大前角刀具,以在降低机床能耗、提高加工生产效率的同时减少刀具磨损,提高刀具寿命[15,35]。微倒角(图1)能够增大刀具的楔角,提高刀具切削刃稳定性[25,27]。Kowaluk 等[36]在铣削中密度纤维板时进一步指出,刀具楔角越大,刀具磨损越小,对于硬质合金钢刀具(HM),最佳楔角为40°。Guo 等[37]研究了刀具楔角对刀尖宽度和刃口缩短量的影响,试验选取木粉/聚乙烯复合材料(WFPEC)作为铣削材料,硬质合金刀具作为试验刀具,结果表明,随着刀具楔角的增大,刀尖宽度和后刀面粗糙度不断增大,刃口缩短量不断减小。硬质合金刀具的磨损机理主要表现为后刀面的钴黏结相氧化磨损和钴黏结相去除后的碳化钨颗粒磨粒磨损。Darmawan 等[38]指出,大的刀具螺旋角能够使切削刃在加工过程中逐渐接触木材表面,减小切削刃与工件间的瞬时冲击以及切削刃上的机械载荷。同时,有学者发现,大螺旋角和直槽铣刀具有更好的切屑流动性,能够改善切削刀具和切屑之间的摩擦性能,提高系统稳定性,减少振动,延长刀具使用寿命[39]。

图1 刀具微倒角示意图Fig.1 The schematic diagram of toolmicrochamfer

2.3 工件材料

工件材料对刀具磨损有显著影响,工件材料的强度和硬度越高,刀具切削刃越容易损坏,刀具磨损越严重。此外,木质复合材料中包含大量的化学聚合物和黏结剂,刀具加工时实质上在同时切割多种物质,导致刀具磨损的因素有很多,包括可能导致刀具磨粒磨损的硬质点以及导致刀具化学腐蚀的酸性和碱性介质。一般认为,木质复合材料的刀具磨损主要是磨粒磨损和化学磨损[39-40]。

关于工件材料对刀具磨损影响的研究中,Kivimaa[41-42]首次指出木材中的有机酸会对刀具产生电化学磨损。Hillis 和Mckenzie 等[43-44]指出木材中的化学成分如有机酸(organic acid)、聚酚类抽出物(polyphenolic extractives)等会对刀具产生电化学腐蚀。Mckenzie 等[45]指出木材中的萃取物能够作为润滑剂,有效地降低了木材切割时的摩擦系数。然而,Krilov[46]指出木材中的高萃取物和酸度会导致刀具腐蚀。Darmawan 等[47]在选用SKH51高速钢刀具和K10 碳化钨刀具分别铣削Tapi-Tapi木、水泥木丝板、刨花板、中密度纤维板以及定向刨花板5 种材料时进一步指出,加工刀具的磨损量是由木质复合材料中的萃取物和二氧化硅含量决定的,二氧化硅含量越高,切削刃破损越严重。SKH51 高速钢刀具和K10 碳化钨刀具两者都发生了氧化和腐蚀磨损,萃取物和硅的含量在不同程度上决定了刀具的失效机理。Saloni 等[48]研究了不同类型木质复合材料在加工时的刀具磨损差异,试验选取5 种商用木纤维塑料复合材料(ChoiceDek、Exceldecking、Fiberon、Martdeck、Trex)和实木(北美乔松Pinus strobus)作为测试工件,试验刀具选用碳化钨刀具,结果表明,木纤维塑料复合材料加工时的刀具磨损量要比加工北美乔松时的刀具磨损量大得多。与实木相比,木纤维塑料复合材料中的填充剂和用于塑料成分的颜料是造成刀具磨损量增加的主要原因。5 种商用木纤维塑料复合材料中,ChoiceDek 的刀具磨损量最大,大约是北美乔松的42 倍;Fiberon 的刀具磨损量最小,大约是北美乔松的15 倍。分析认为,这种差异是由不同木质复合材料中的黏结剂、填料以及杂质的不同所致。这与先前[49]在4 种商用木纤维塑料复合材料和两种对照材料(纯塑料和实木)研究得到的分析结果一致。朱兆龙等[50]采用TiC 增韧的Al2O3陶瓷刀具分别切削纤维板和胶合板时指出,刀具切削胶合板产生的磨损明显高于切削纤维板产生的磨损。切削纤维板时,刀具的主要磨损形式表现为微崩刃和后刀面磨损,断裂方式主要为沿晶断裂,磨损机理为磨粒磨损和黏结磨损;切削胶合板时,刀具主要磨损形式为崩刃、晶粒脱落和后刀面磨损,断裂方式主要为穿晶断裂,磨损机理为磨粒磨损和粘结磨损。

2.4 加工环境

加工环境(温度、冷却方式等)对木质复合材料的加工刀具有显著影响。木质复合材料导热系数很小,切削时大部分热量都传递给刀具,引起刀具温度急剧上升,导致刀具材料硬度和韧性降低,而且刀具自身的热膨胀和热应力作用会导致刀具内部温度分布不均匀,使刀具丧失原有稳定性,加快刀具磨损。如果没有关于刀具温度分布和温度对刀具材料性能影响的信息,很难准确估计不同磨损机制对刀具退化的影响,特别是在切削刃处。

Sheikh-Ahmad 等[51]指出切削速度是影响刀具温度最重要的因素,边界元法(BEM)能够解决切削刀具中的热传导问题,并且可以更真实地预测刀具中的温度分布。Horman 等[52]利用边界元法发现切削热主要来源于刀具前后刀面的摩擦和挤压,刀具最高温度出现在刀尖处。这与鲍旭等[35]采用红外热成像技术研究切削厚度和刀具前角对切削温度的影响时得到的结果一致。此外,文章指出切削厚度增大引起的切屑超越裂纹可降低切削区的温度增加率。Pei 等[53]在高速铣削木塑复合材料时,发现主轴转速、切削深度和切削宽度的增大会使加工过程中的温度增大,而进给速度会使切削温度降低,但是下降的幅度很小。因此,为了更好地控制加工过程中的温度,可以适当的降低主轴的转速,增大进给速率,同时以较小的切深和切宽多次切削。

合理的冷却方式能够有效提高加工质量,减缓刀具磨损速度。由于液体冷却方式不适用于木质复合材料加工中,研究人员已采用其他冷却方式(压缩空气冷却、压缩冷氮气或者辅以冷风)降低刀具磨损速率,以延长刀具使用寿命。Ghosh等[54]指出低温处理能够产生更好的加工表面质量和更小的刀具磨损。Gisip 等[55]在用低温(-149℃)处理的碳化钨刀具加工中密度纤维板的过程中加以冷空气冷却(21,4.4 和-6.7℃),试验表明:低温处理和冷空气能有效保留刀具中的钴黏结剂和碳化钨颗粒。通过冷空气降低切削时的温度,能大幅度降低刀具氧化和腐蚀磨损速率,延长刀具使用寿命。Stewart[56]研究了低温处理(-306℉)C2碳化钨(WC-6%Co)刀具在切削中密度纤维板时的切削性能。通过与未处理的刀具对比发现,低温处理能够改变钴黏结剂的相变或晶体结构,从而在切割过程中刀具能保留更多的钴黏结剂,降低刀具磨损速率。

3 刀具磨损模型及在线监测

刀具磨损必然会增加机床能耗,降低产品加工质量。当刀具磨损到一定程度时,会造成刀具振动、噪声大、加工表面质量的恶化,甚至造成加工中心损坏[57]。传统木材加工缺少在线监测控制系统以评估和量化生产线,急切需要一套监测系统对加工中的刀具磨损进行实时在线监测。

耿绍辉[58]选用偏最小二乘回归(PLSR)方法对木材加工过程中的刀具磨损情况进行了分析与建模,模型选取切削速度、切削路径、切削深度、刀具后角以及刃磨角作为自变量,通过覆盖和未覆盖的切削条件下的试验数据对模型进行验证,结果表明该模型可理想推算出不同切削参数下的刀具磨损值。Ohuchi 等[59]在计算机数控镂铣机上安装了激光测量仪,研发了一种刀具切削刃轮廓自动测量系统,结果表明该系统能够在不停机的情况下对刀具的磨损自动测量。在之后的研究中,又在该系统上加装了一个自适应控制开槽系统,该系统可以提高加工精度并控制毛刺形成[60]。试验表明,采用与开槽中刀具磨损进展相对应的自适应控制处理系统是非常有效的。但是这种基于激光测量切削刃轮廓的自适应控制系统的开发和测试仅用于开槽。Laszewicz 等[61]开发了一种与刀具磨损进程相对应的自适应控制系统,并用该系统对侧铣的中密度纤维板尺寸精度进行测量。试验结果证明了基于工件视觉检查直接测量切削误差的方法比刀具磨损监测更有用。

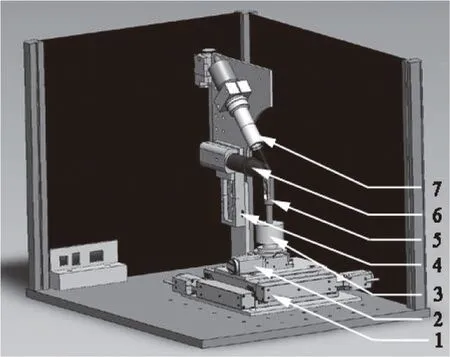

随着计算机处理功能的强大,国内外学者开始利用图像处理技术对刀具磨损进行在线检测。Palubiski 等[62]设计了一种新的刀具扫描测量平台(如图2 所示),并开发了一种新的算法对刀具进行三维扫描来测量刀具的磨损。试验表明,该方法比立体扫描电镜方法具有更高的精度,特别是在确定刀具磨损曲线时,可快速、间接、多次扫描。秦国华等[63]研发了基于二值形态学理论的GUI 刀具磨损监测系统,该系统可自动计算刀具磨损的几何参数。当磨损区域完全在摄像机视野范围内时,监测精度可随放大倍数的增大而增大,在100 倍的放大倍数下监测精度可达99%。但图像处理技术易受加工方式的限制,且该系统未能真正解决实时在线监测问题。

图2 刀具扫描测量平台Fig.2 Tool scanning and measuring platform

近年来,声发射、振动、切削力信号常用于刀具磨损在线监测系统中,且多信号运用趋势明显。Aguilera 等[64]基于电流和声压监测技术,开发了一种新的间接监测系统,实现了刀具磨损在线实时监测。王忠民等[65]建立了一种基于声发射(AE)信号能量的双阀值判断监测方法,试验表明该方法可很好解决特定切削条件下刀具磨损在线监测的问题。高宏力等[66]在声发射信号的基础上,添加了切削力信号和振动信号,建立了基于动态树理论的刀具磨损监测系统。该系统可满足任何加工条件下切削刀具磨损监测的要求,且精确度高。王晓强等[67]选用振动和声发射信号作为监测信号,利用隐马尔科夫模型(HMM)实现了刀具磨损的连续监测。试验表明,该模型能够很好评估刀具的磨损行为,且能准确预测刀具的寿命。

刀具磨损模型及在线监测系统的应用,不仅很好地拟合了刀具在实际加工中的磨损状况,而且避免了人工拆卸刀具检测的繁琐操作,大大提高了加工效率。

4 小 结

对木质复合材料加工刀具的磨损规律的归纳总结,将为行业人员选择切削木质复合材料的刀具参数和加工环境等提供参考。为了进一步提高刀具寿命和工件的加工工艺性,今后可从以下方面开展更深入的研究:

1)优化刀具结构以及合理选择加工参数是提高加工质量、降低生产成本的关键;

2)努力研究和开发适用于木质复合材料的新型高性价比刀具,深入研究涂层技术,并通过开发新的高质量涂层材料以增强刀具的耐磨性;

3)深入研究切削过程中刀具温度的变化和分布情况,将温度控制在木质复合材料的软化点以下是提高工件质量和减少刀具磨损的有效办法;

4)目前可用于木质复合材料加工的冷却方式选择性太少,必须开发一种适用性强且高效的冷却方法;

5)研发新的刀具磨损智能监测系统,对加工中出现的问题能更为准确、及时地进行监测。