300MW中储式制粉系统燃煤机组低负荷运行研究

2020-06-12燕宁江

燕宁江

(国家电投重庆合川发电有限责任公司,重庆 401536)

近几年来,风电和光伏等清洁能源发展日益增速,装机规模也迅猛增长[1-2],导致我国东北地区首先开展火电厂灵活性运行的研究。这些示范项目多集中在我国东北部地区,包括国电投四平电厂、大连甘井子电厂、华能丹东电厂等。

随着煤电低负荷运行趋势的发展,目前西南地区也提出了对火电厂低负荷运行的补贴政策,该地区大量电厂开始进行低负荷运行的探索。其某公司#2机组锅炉开展了不投油最低稳燃负荷试验。试验过程中对磨煤机运行及盘面燃烧调整方式进行适当了优化,选择最佳运行调整方式后,进行了最低稳燃负荷试验。试验期间全程不投油助燃,最低稳燃负荷的试验持续时间大于2小时,该试验探索了该锅炉的低负荷能力并找到了制约稳燃能力的主要因素。按照设计,本锅炉的最低不投油稳定燃烧负荷为30%额定负荷,而此次试验最低稳定负荷达到了30%额定负荷。目前鲜有对中储式制粉系统低负荷稳燃不投油稳燃运行的相关报道[3-4]。

1 设备简介

1.1 机组概况

某公司#2机组锅炉为亚临界、自然循环、单炉膛四角切圆燃烧、一次中间再热、挡板调温,平衡通风、固态排渣、全钢构架、全悬吊结构、炉顶金属屋盖带防雨罩的“”型无奇露天布置汽包锅炉,锅炉容量和主要参数与东方汽轮机厂300 MW汽轮机参数相匹配。

1.2 燃烧系统

该锅炉燃烧器采用四角布置、切向燃烧,四角燃烧器的中心线分别与炉膛中心的两个假想圆相切,两个假想切圆的直径分别为Φ681 mm 和Φ772 mm,见图1。每角燃烧器共有 16层喷口,其中一次风喷口 5 层,二次风喷口7 层,三次风喷口 2层,用于降低 NOx生成量的顶二次风喷口 2层。一次风喷口四周有周界风,最上层二次风与三次风燃尽风一组,在上层,其余二次风与一次风一组,在下层。燃烧器为水平浓淡燃烧器,在一次风风管中采用“百叶窗”式的煤粉浓缩器。一次风进入炉膛后向火面的煤粉浓度高,背火面的煤粉浓度低,这有利于低负荷稳燃、防止结焦、防止高温腐蚀及降低 NOx的生成量。

图1 炉膛截面燃烧器俯视图

2 低负荷燃烧调整

由于低负荷稳燃试验与正常运行工况不同,且中储式制粉系统与直吹式制粉系统不同,故低负荷下为保证安全及稳定运行需要实施以下调整及注意:

(1)燃烧侧不得大幅度调整操作,同时应考虑锅炉蓄热因素带来的影响。

(2)为了稳定燃烧和便于控制,磨一次风量自动和各层燃烧器二次风自动可切至手动方式运行,其余自动全部投入。

(3)严格监视表盘参数及火检指示,确保燃烧稳定并具有进一步减负荷的潜力后,再以0.5~2 MW/min的速度缓慢减负荷,然后每减额定负荷的10%左右,应稳定30 min,同时观察炉内燃烧情况,保证锅炉安全运行。

(4)当负荷从120 MW降到90 MW时,应以0.5 MW/min速率下降。且每降低5 MW观察10~20 min,此外密切监视锅炉的运行状况:注意炉内燃烧情况及火焰检测器指示,火检充满度>60%且不频繁闪动认为燃烧为稳定状态。试验中应维持炉膛压力波动不大(在正常-50~-100 Pa)。此时给粉机的投运采用燃烧器相邻布置的三层以保证火焰的集中度。

(5)在磨煤机投运的情况下,制粉系统再循环风门全开,尽量减少三次风对燃烧的影响。

(6)注意送风机动叶开度,减小至热工保护值,同时应防止送风机喘振,保证两侧风机出力平衡。

(7)加强分隔屏壁温监测,防止局部管壁超温。

(8)加强对汽机轴封、低压缸排汽温度、汽机振动、胀差、轴向位移、各加热器水位等参数的监视。

(9)注意维持炉膛最低风量在限定值以上。

(10)滑降主蒸汽压力,主汽压力按汽机滑压运行曲线调整。尽可能保证主再热蒸汽温度稳定,保证蒸汽过热度在正常范围内。

(11)负荷降至100 MW时,检查汽机中、低压疏水门是否自动打开,如果打开应将对应的手动门开启。

(12)SCR入口烟温应大于300 ℃,以保证脱硝催化剂的工作温度。

(13)为了保证煤粉的良好着火,维持磨煤机出口温度75℃左右。

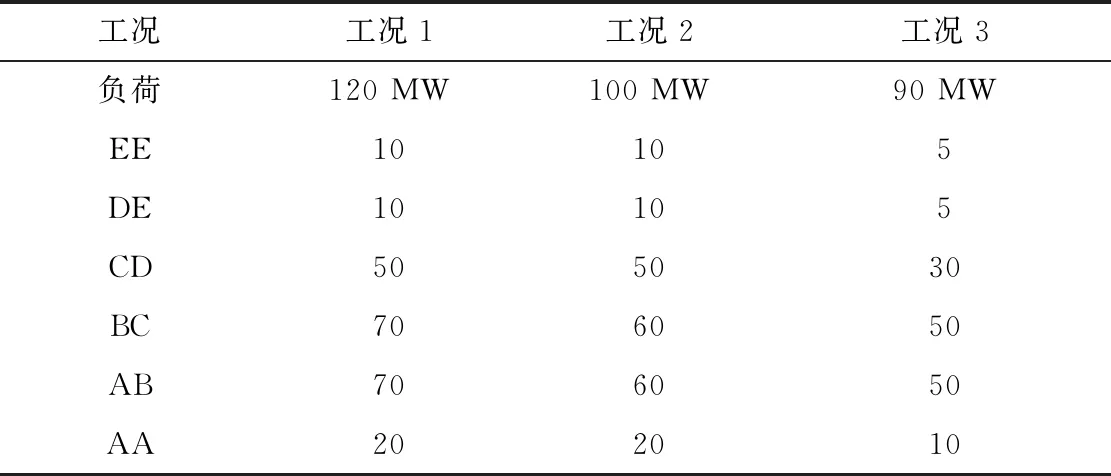

(14)二次风门开度见表1,由于开启2、3、4层喷嘴,所以AB、BC、CD三层二次风门开度较大,其他风门仅起到冷却燃烧器的作用。

表1 二次风门开度表

3 试验结果与分析

试验证明,30%、35%、40%额定负荷下锅炉能保证稳燃,SCR入口烟温在300 ℃以上,能满足脱硝要求,锅炉水冷壁温度和鳍片温度处于材料允许范围之内。锅炉运行是安全的,汽轮机组能够满足相应低负荷连续运行,小汽轮机和给水泵组能够满足相应低负荷连续运行要求。锅炉运行负荷情况见表2,当运行负荷低于100 MW且继续下降时,负荷下降速率应稳定保持在0.5 MW/min,以防燃烧不稳定导致熄火。

表2 低负荷运行工况表

3.1 试验燃料化验结果

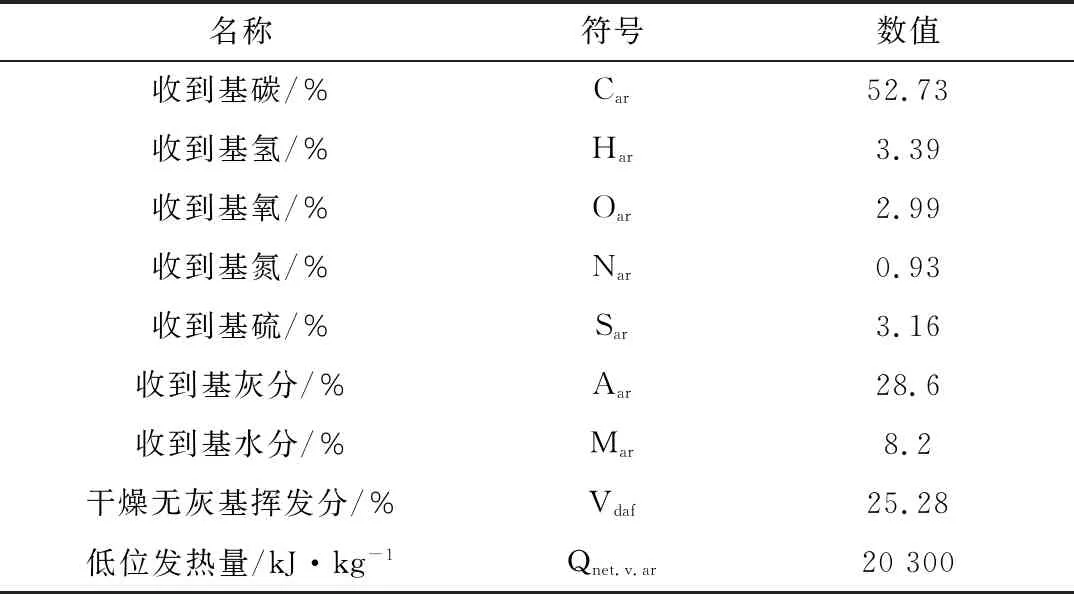

低负荷试验期间入炉煤元素分析结果见表3。

表3 入炉煤元素分析表

表3所化验煤样为20台给粉机所取粉样混合后的综合煤样,由表3可见,该混合煤样含硫量非常高,为3.16%,属于高硫煤[5],在运行时应注意贴壁H2S及CO含量,避免发生高温腐蚀。该混合煤粉水分较低,为8.2%,粉仓中含水率较低的煤粉易干燥,并具有较高的一次风温度,对煤粉的着火及燃尽较为有利,加上其低位发热量也较高,这些因素都增加了中储式制粉系统锅炉低负荷稳燃的可靠性[6-7]。

3.2 主要运行参数分析

低负荷下各工况的主要运行参数见表4。

表4 各工况下机组主要运行参数

由表4可见,#2机组运行负荷由121.3 MW下降至91.3 MW时,主汽温度由534.8 ℃下降至524.3 ℃,主汽压力由7.37 MPa下降至6.39 MPa,给水流量由475.84 t/h下降至256.5 t/h,给水温度由223.2 ℃下降至207.9 ℃,总风量由577.55 t/h下降至465.94 t/h,SCR入口烟气温度A侧由314 ℃下降至301.3 ℃,SCR入口烟气温度B侧由324.8 ℃下降至310.7 ℃,满足脱硝催化剂要求最低温度300 ℃。

低负荷运行期间过热器减温水量很少、再热器减温水量为0 t/h,说明低负荷下汽包炉的高温受热面没有超温的风险[8-9]。

如4表所示,负荷从120 MW降至90 MW时,空预器入口氧量由7.61%上升至9.55%,空预器出口氧量由8.01%上升至10.03%。烟气中CO含量随着负荷降低而降低,在机组高负荷运行时应注意防止CO浓度过高。

试验期间飞灰大渣含碳量较高,且随着负荷的降低,飞灰含碳量略有上升。这是由于低负荷下炉膛温度较低,燃烧组织情况较差引起的[10]。

3.3 燃烧稳定性分析

在工况2及工况3试验期间,通过观察炉膛看火孔燃烧稳定性情况,发现燃烧器喷嘴2层与3层的B角着火及燃尽情况较好,而C角着火情况较差,在距离喷口500 mm仍可见明显黑色煤粉,见图2,这是由于C角低负荷下一次风速较高引起的。着火燃尽情况不好会引起飞灰大渣含碳量升高(见表4),导致锅炉效率降低,建议针对以上情况进行低负荷下的精细化燃烧调整[11-12]。

图2 C角着火情况

3.4 经济性分析

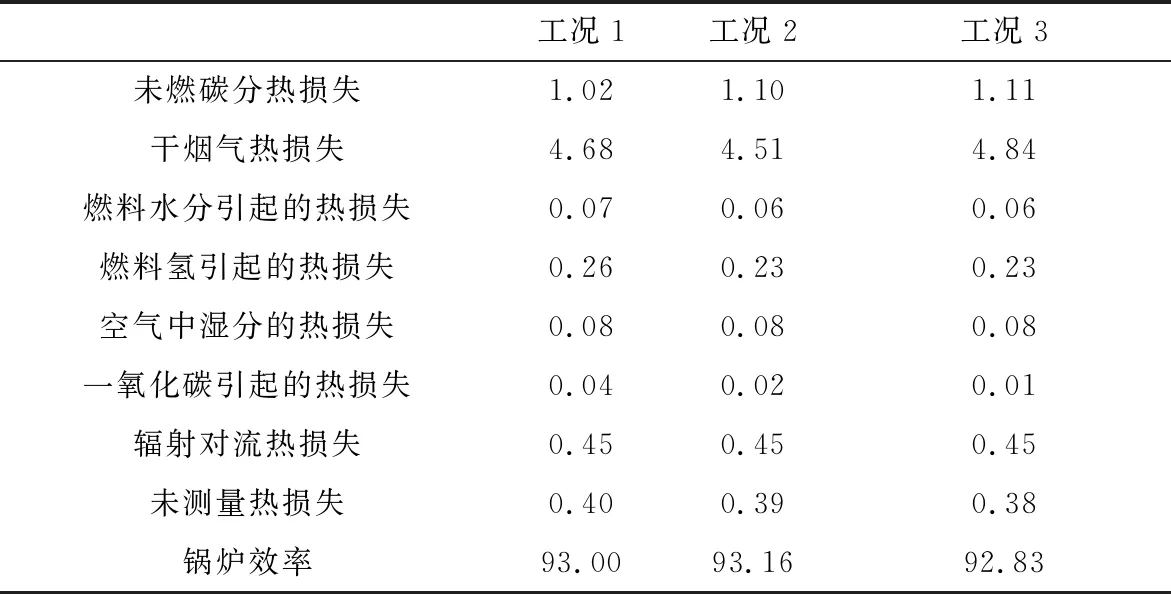

低负荷下锅炉效率分析见表5。

由表5可见,3个工况下锅炉效率区别较小,锅炉效率平均值为93.0%,满足额定工况及30%负荷设计值。随着负荷的降低未燃碳分热损失略有上升,是由于低负荷下炉膛烟气充满度降低,燃烧强度被弱化导致[13];干烟气热损失先下降后上升,这是由于120 MW负荷下降到100 MW负荷时排烟温度下降了9 ℃,而工况3的干烟气热损失达到4.84%,是因为此时的空预器出口氧量达到了10.03%,烟气中空气量过大导致烟气量大造成的,此时的过量空气系数高达1.91。因此低负荷下注意合理组织燃烧并适当降低烟气氧量有助于明显提升锅炉效率。

表5 各工况下锅炉热损失及锅炉效率 %

该机组低负荷下的汽机热耗率、发电煤耗、供电煤耗与负荷的关系见图3。

图3 低负荷下煤耗率及汽机热耗率与机组的关系

由图3可知,随着负荷的降低,汽机热耗率明显升高,在91.3 MW负荷下,汽机热耗率高达9 552 kJ/(kW·h)。由于低负荷下锅炉效率随机组功率的变化不大,所以发电煤耗与供电煤耗上升明显,发电煤耗由工况1时的304.78 g/(kW·h)上升至354.61 g/(kW·h),供电煤耗由工况1时的358.16 g/(kW·h)上升至370.92 g/(kW·h)。说明低负荷下机组运行情况偏离设计值,随着负荷的降低,机组发电效率明显降低,严重影响机组经济性[14-16]。

4 结 论

某公司#2炉进行不投油低负荷试验,得出以下结论:

(1)121.3、102.3、91.3 MW三个负荷工况下锅炉能保证稳燃,转向室烟气温度未有明显下降趋势,SCR入口烟温在300 ℃以上,能满足脱硝要求。

(2)此次试验过程中未投运磨煤机,因此避免了三次风对低负荷稳燃的干扰,但这种干扰在长期低负荷运行的过程中是客观存在的。

(3)随着负荷下降,锅炉效率变化不大,但汽机热耗率、发电煤耗及供电煤耗明显上升,严重影响了机组的发电效率。