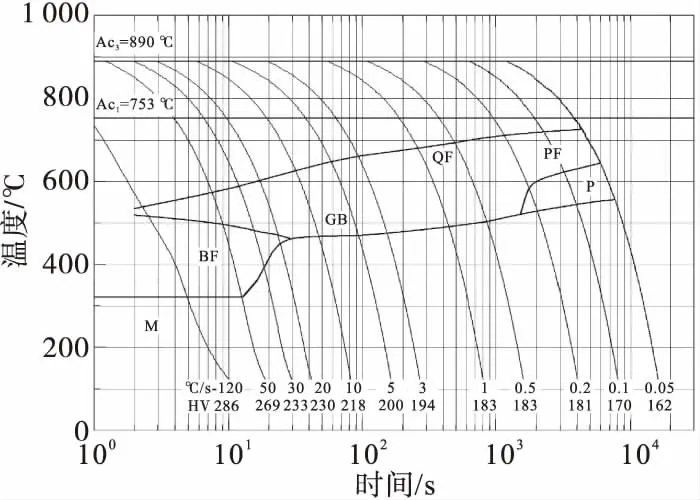

X100管线钢的连续冷却曲线和相变机制

2020-06-12龚小涛马安博

马 晶,龚小涛,马安博

(西安航空职业技术学院 航空材料工程学院,陕西 西安 710089)

近年来国外探究高钢级管线钢较多,国内对X100管线钢仍处于研制试验阶段。X100管线钢比X80及以下钢级管线钢相比,具备更高强度,承受更高压力,同时具有较好的低温冲击韧性和焊接性能。随着控扎工艺的迅速发展,选用不同地冷却速率,过冷度增大,改变了试验钢的原始组织γ→α转变规律。当过冷度增大时,高钢级管线钢会获取(B+F)、(B+M/A)复相组织结构,有效提高试验钢的强韧性[1-3]。文章对低碳、微合金化设计锰-钼-铌的X100管线钢的连续冷却曲线和不同冷却速度下的组织变化进行研究,为后续高钢级管线钢的工艺优化、性能改善和工程应用提供数据参考。

1 试验材料与方法

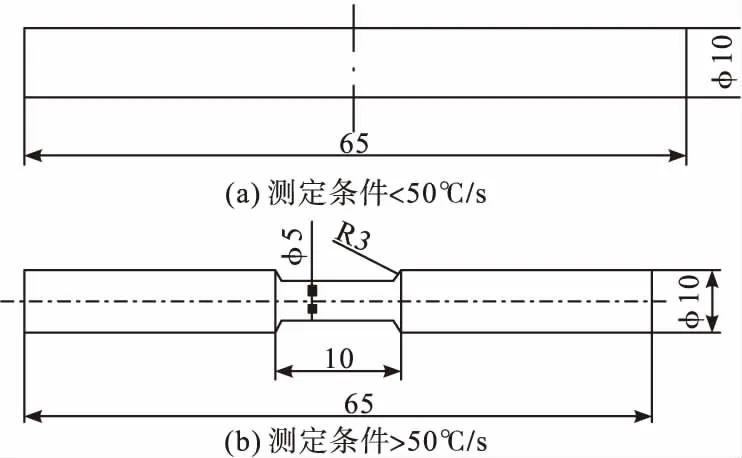

试验用Mn-Mo-Nb-0.6C的X100管线钢,厚度14.4 mm,其成分为:w(Mn)=1.90%,w(Mo)=0.30%,w(Nb)=0.047%,w(Ni)=0.44%,w(Cr)=0.31%,w(Si)=0.24%,w(C)=0.60%,Fe余量。热处理试样随炉加热到960 ℃,并保温10 min,通过控制冷却速度(Vc=0.05~120 ℃/s)测定其连续转变曲线。为了及时了解试样组织变化,试样选用如图1所示,图1(a)试样测定条件为<50 ℃/s,图1(b)试样测试条件为>50 ℃/s。热处理模拟试验在Gleeble-3500型试验机进行。

为了探究其内部组织结构,试样截取沿轧制方向(RD)×板面法向(ND)面,对试样进行金相分析,经过砂纸打磨-机械抛光-腐蚀等工序后,用型号为RECHART MEF3A设备进行OM显微观察;对于精细组织

图1 热模拟试样的取样图

结构观察,选用SEM显微组织分析,设备型号为TESLA-BS-300;透射电镜观察,严格按照试样制备要求,将试样减薄至50 μm,电解腐蚀后在服役电压200 kV的JEM 200 CX进行电镜分析。硬度测定,加载载荷为10 kg,测量设备是HSV-20型。

2 试验结果及讨论

2.1 临界点的确定

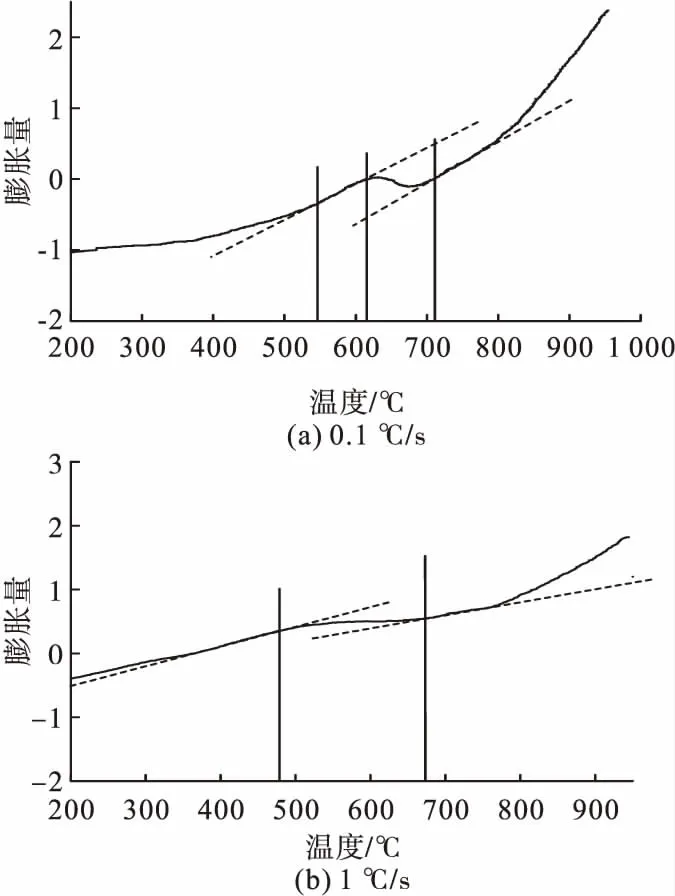

采用热膨胀法测定试验材料的连续转变曲线,当材料发生相变时,其比容变化。依据相变过程的拐点位置,则可确定临界相变点。图2是不同冷却速度(Vcold=0.1 ℃/s、Vcold=1 ℃/s)的ΔL-T曲线。

图2 试验钢在不同冷却速度下的ΔL-T曲线

根据图2测定,当Vcold为0.1 ℃/s时,相变温度是540~710 ℃;当Vcold为1 ℃/s时其对应的相变温度是480~680 ℃。依次类举,不同冷却速度Vcold(0.05~120 ℃/s)下确定试验钢的相变转变温度,测定对应冷却速率的硬度,见表1。随着冷却速度增加,材料的硬度提高。

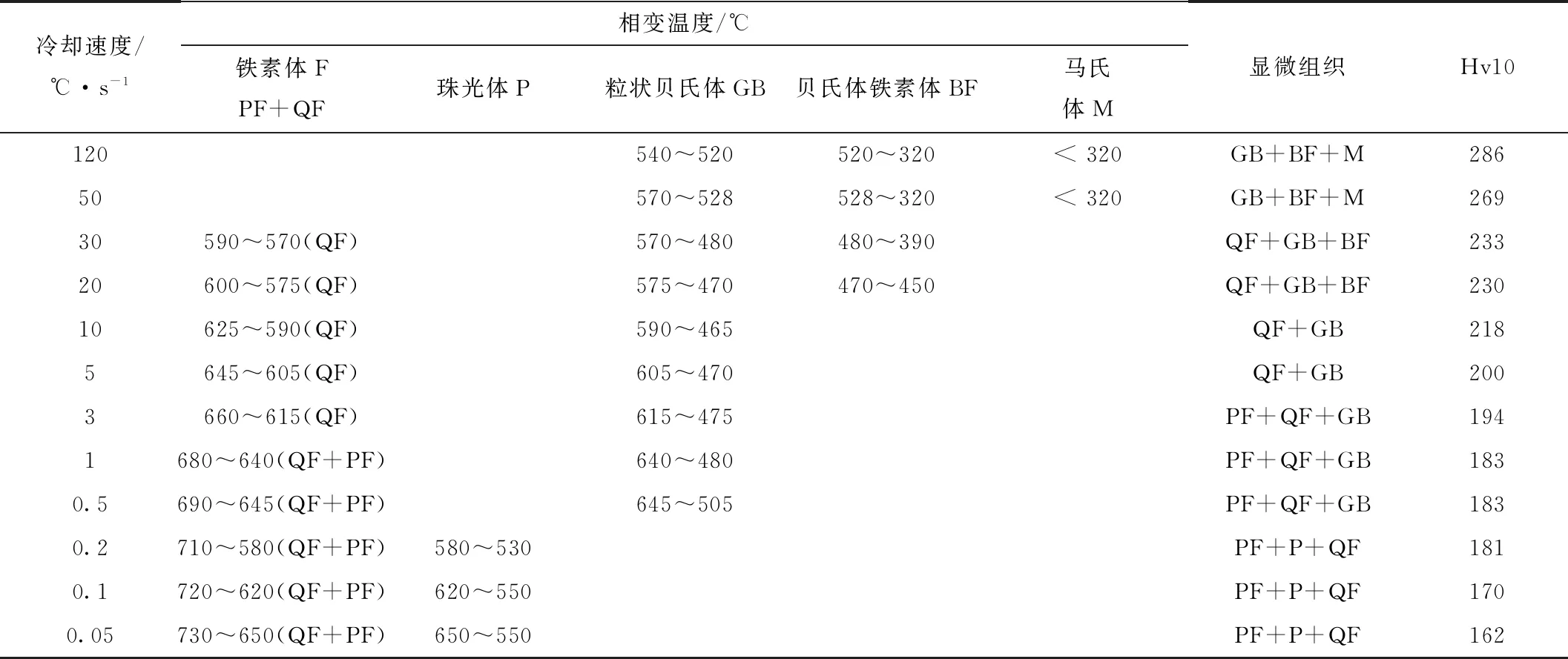

表1 不同冷却速度下X100管线钢的相变温度、显微组织及硬度

注:F为铁素体;PF为多边形铁素体;QF为准多边形铁素体;P为珠光体;GB为粒状贝氏体;BF为贝氏体铁素体;M为马氏体。

2.2 显微组织

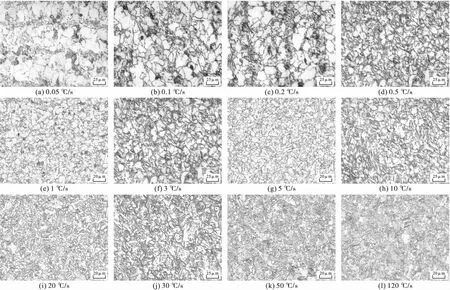

图3是X100试验钢在不同冷却速率下的光学显微组织。

2.3 CCT曲线建立

建立以温度(T)和时间(t)的坐标系,标注不同冷却速率下的试验钢相变转变温度,连接试验钢的组织转变开始点和终了点。采用金相法和硬度测定法[4-5]校正,从而得到试验材料X100的CCT曲线,见图4。

2.4 试验钢连续冷却的相变组织

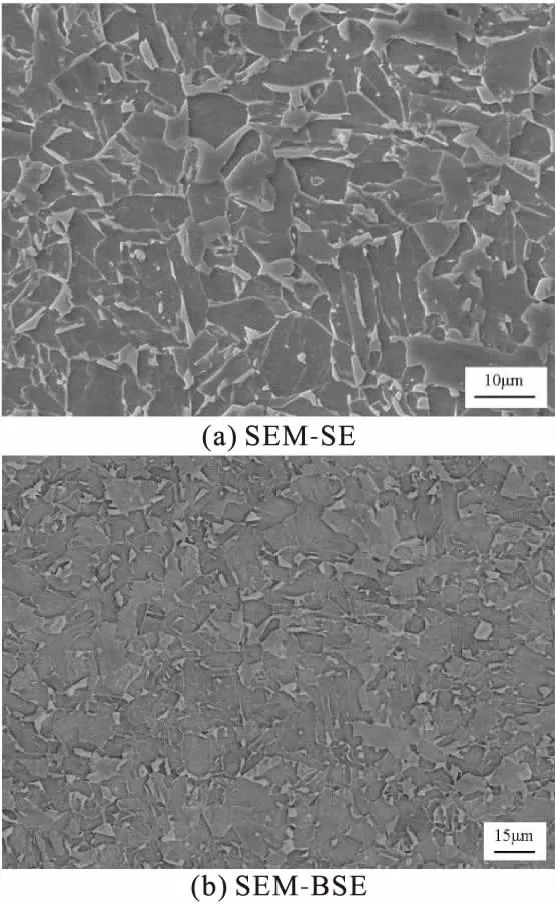

不同的冷却速度对试验钢的显微组织影响明显。当冷却速度在0.05~0.2 ℃/s时,金相显微组织见图3(a)~图3(c),试验钢主要生成铁素体,以多边形铁素体PF为主,辅有少量的准多边形铁素体QF和珠光体P。图5是扫描电镜下的显微组织,灰色区域为P,QF呈无规则形状。

图3 不同冷却速率下试验X100钢的显微组织

图4 X100管线钢的连续冷却转变图(CCT曲线)

图5 试样X100钢在冷却速率为0.05 ℃/s的扫描电镜图

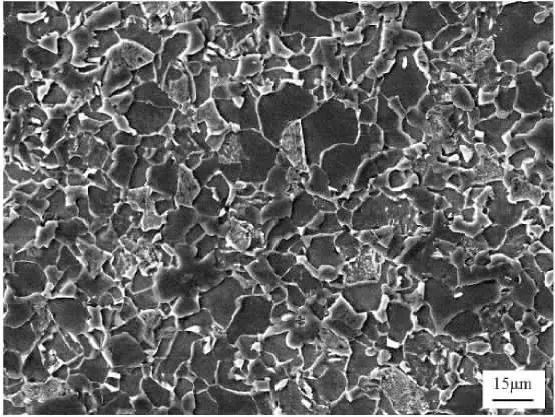

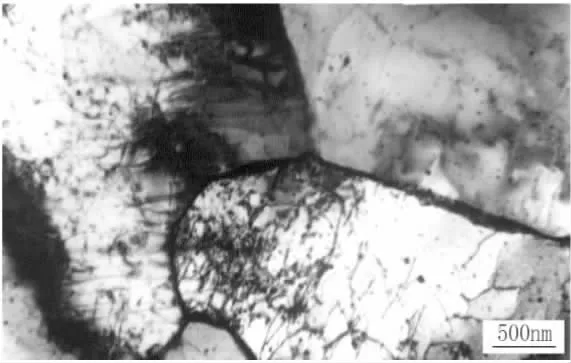

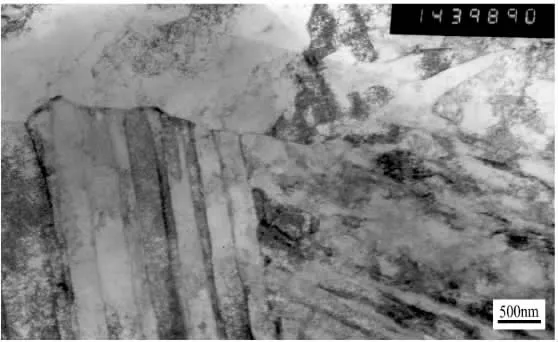

当冷却速度为0.5~10 ℃/s时,X100试验钢主要是准多边形铁素体和粒状贝氏体(QF+GB)。当Vcold为0.5~3 ℃/s时,准多边形铁素体QF较多,见图3(d)~图3(f),进一步观察,如图6所示,QF无规则外形,晶界呈波纹状或锯齿状,如无排序的碎片;TEM下,如图7所示,QF组织中位错密度高。

图6 QF的扫描电镜图

图7 TEM下的QF形态及其位错密度

随着冷却速度(5~10 ℃/s)增加,准多边形铁素体QF减少,而粒状贝氏体GB增加,金相组织如图3(g)~图3(h)和图8所示。由于γ→B属于切变相变,转变过程体积变化使贝氏体周围铁素体诱生高密度位错,见图9。因先析出的铁素体对原始组织奥氏体进行分割,使贝氏体板条更加细密短小,这些组织特征使材料具有高的强韧性。

图8 贝氏体和铁素体

图9 铁素体对板条贝氏体的分割

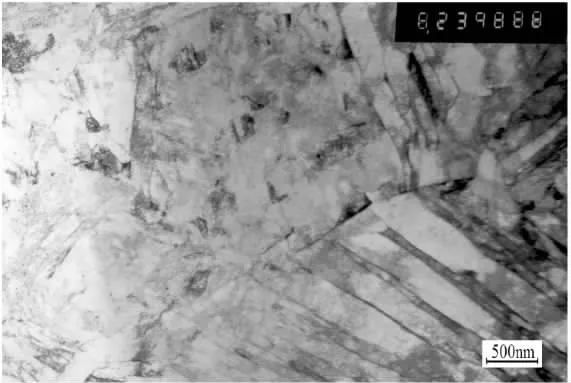

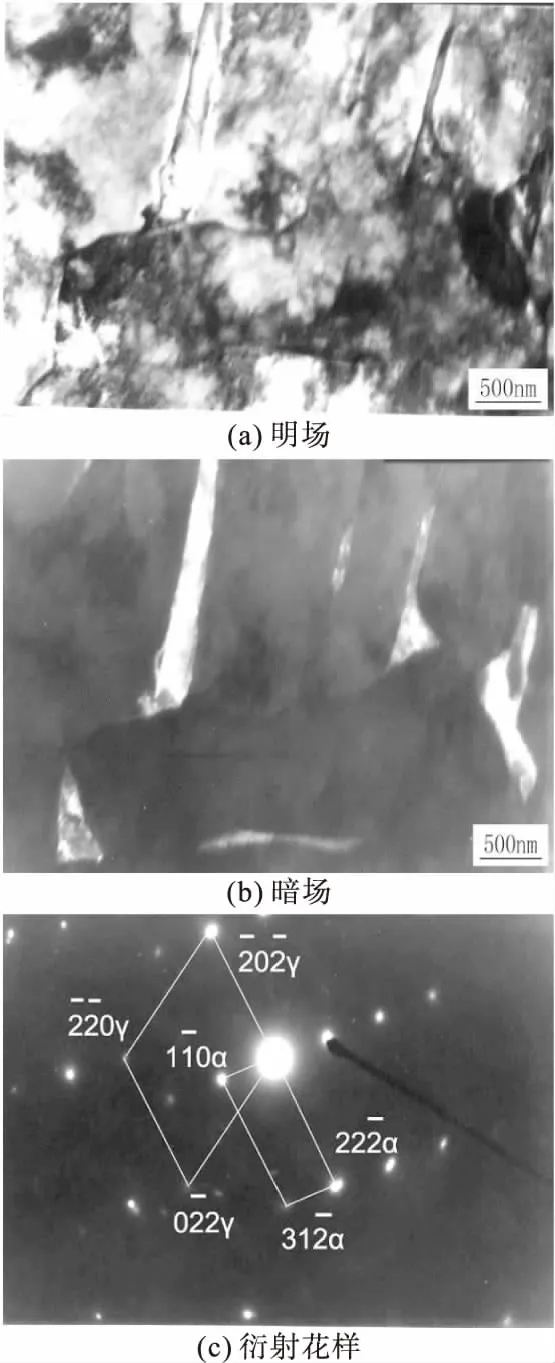

因粒状贝氏体板条(GB)属低角度晶界,低倍数下显微组织很难分辨,M/A岛状分布于块状基体。M/A岛状组织多存在于原奥氏体晶界、板条束界之间和板条晶间[6]。采用X射线衍射分析,M/A岛的明、暗场及衍射图样分析如图10所示。

图10 试验钢X100的“板条状”残余奥氏体X射线衍射分析

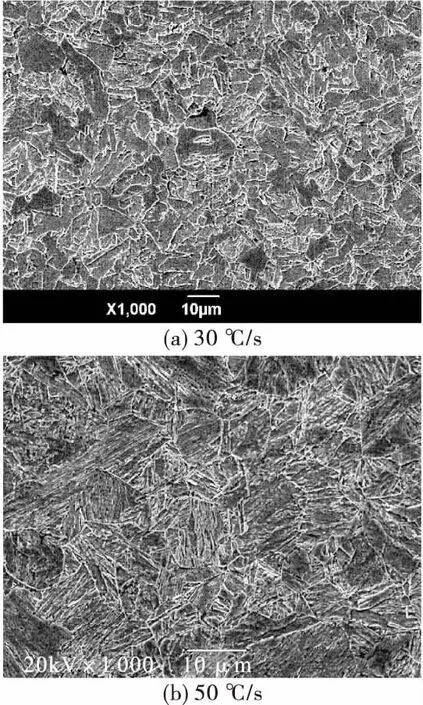

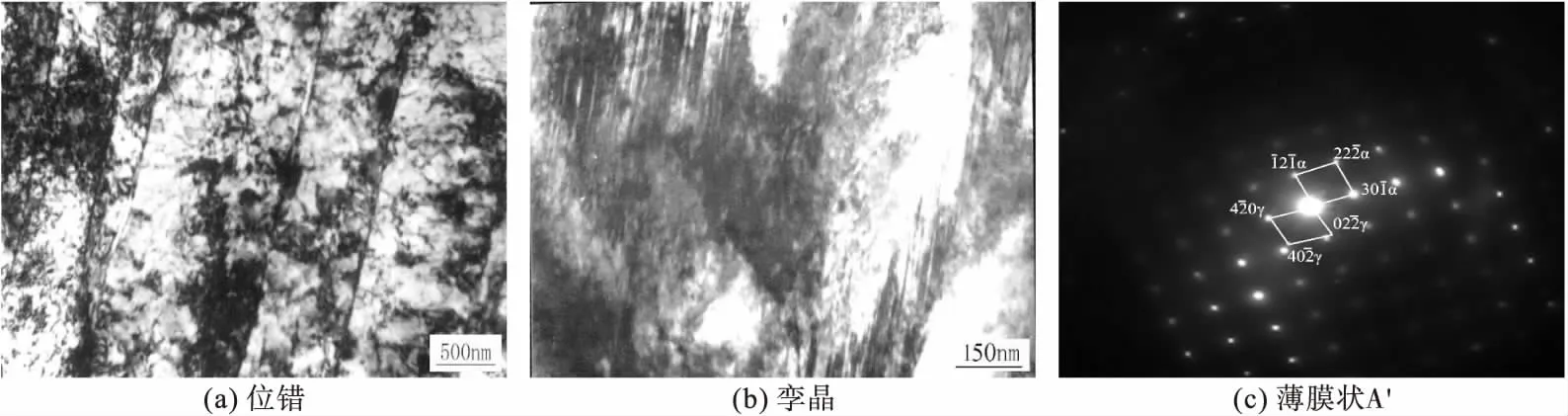

当Vcood>20 ℃/s,试验钢生成贝氏体铁素体(BF),见图3(k),BF组织为细密、平行板条状,板条间分布有条状M/A或薄膜状的残余奥氏体A′。随着冷却速率增加,板条更细密,第二相愈细密[6-8],见图11。SEM显微组织观察下,BF板条特征明显,可清晰分辨奥氏体晶界。

图11 试验钢在中等冷速下的扫描显微组织图

TEM显微组织观察,贝氏体铁素体BF组织形态明显。当转变温度较高时,板条界模糊,不同尺寸的“条状”M/A组元分布于板条间,见图12(a);当转变温度较低时,组织边界清晰,板条间多呈“薄膜状”残余奥氏体A′,见图12(b)。

图12 贝氏体铁素体BF在不同冷速下的M/A组元

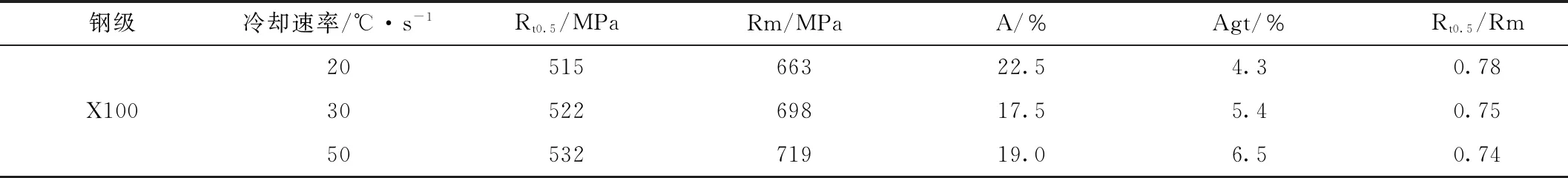

如表2所示,在冷却速率为20~50 ℃/s时,随着冷却速度的增加,试验钢的强度和塑性随之增加。在适当的冷却速度范围内,试验钢的显微组织主要由(B+M/A)组成。随着冷却速度的升高,M/A含量增加。(B+M/A)双相组织中贝氏体基体满足了屈服强度,贝氏体基体强度和M/A组元的相互作用保证了抗拉强度;同时M/A组元细密,碳原子配分使M/A中生成更多的韧性残余奥氏体A′[9-10]。M/A含量增加,不仅使试验钢的强韧性未受损失,反而提高了试验钢的形变能力。

表2 X100管线钢在冷却速度为20~50 ℃/s的力学性能

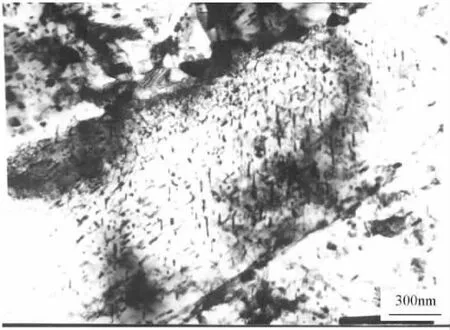

当Vcold>50 ℃/s时,管线钢转变生成板条状马氏体LM,和贝氏体铁素体BF结构相似,但LM板条组织更为细密(见图3(l))。通过TEM进一步观察,如图13(a)所示,马氏体M板条内部有高位错缠结,M内部含有局部微孪晶见图13(b)。电子衍射分析,马氏体M板条间呈现“薄膜状”的A′。尽管试验钢含碳量低,在TEM电镜下可发现微小区域的魏氏组织分布的碳化物,见图14。

图13 较高冷却速率下马氏体板条M

图14 低碳板条M内的碳化物

3 结 论

(1)不同冷却速度下,试验钢获取了不同的显微组织类型。

(2)当冷却速率为0.5~10 ℃/s时,试验钢转变主要生成QF+GB显微组织;当冷却速率较低(0.5~3 ℃/s)时,试验钢以多边形铁素体QF为主,形状不规则,高位错密度;当冷却速率为5~10 ℃/s时,试验钢中粒状贝氏体GB含量增加,呈平行板条状且位错密度高,板条间分布着块状的M/A。

(3)当冷却速度为20~50 ℃/s,试验钢获取了(B+M/A)复相组织。短小细密,多位向分布的高密度位错的板条束贝氏体基体,分布在贝氏体板条间“条状”的M/A和“薄膜状”残余奥氏体。这种复相组织(B+M/A),通过软硬两相的搭配,赋予了材料高的强塑性。

(4)当冷却速度高于50 ℃/s时,管线钢获取了板条状的马氏体LM。其中LM显微组织更为细密,缠结的高密度位错和呈魏氏组织的碳化物,板条间夹着薄膜状A′。