基于显微光学成像的微细纤维测量识别系统光源优化研究

2020-06-12郑之远俞晓磊刘振鲁赵志敏

郑之远,俞晓磊,2,刘振鲁,赵志敏

(1.南京航空航天大学,江苏 南京 210016;2.江苏省质量与标准化研究院,江苏 南京 210029)

1 引 言

微纳米纤维测量识别与评价近年来越来越受到重视,评价纤维的一个重要参数就是纤维直径。微细纤维直径相当于纺织材料的线密度,是纤维重要的几何参数。纤维直径与纺织品的手感、用途、风格以及纱线和织物的加工过程有密切关系。因此快速、准确地测量纤维直径进行纤维的等级识别对工业生产和人类生活具有重要意义。提高纤维检测系统的成像质量就变得极其重要[1]。在显微光学成像纤维测量识别系统中,对系统检测图像质量影响识别最大的问题是光源,由于检测微纳米纤维本身的光学特性不同,在检测不同种类的微纳米纤维时应该选用不同的光源进行照明。光源在针对每个应用实例,使用相应的照明装置,使图像信息凸现,降低图像处理算法分割和识别的难度,提高系统的定位,测量精度,使系统的可靠性和综合性能得到最佳效果。

系统光源需要根据样品本身特性,以及需要达到预期的效果进行选择。LED是一种新兴的半导体固态的照明光源,目前已经逐步取代传统光源并广泛应用于通用照明、道路照明以及各类特种照明领域。单个LED光源发光功率有限,在照射面的光照度分布不均,不能达到预期的效果,LED阵列光源可以有效解决这些问题[2~6]。阵列的排列方式有很多,不同种类的LED阵列排列方式有不同的照明效果。最优的LED阵列光源保证了系统检测出纤维图像的质量,使样品本身与背景均匀细节清晰,提高了测量精度,对纤维的级别识别有重要的应用意义。

目前,已有不少对阵列光源的研究。胡海蕾等[7]以及霍彦明等[8]均对该领域做了初步的研究探索;Moreno等[9]通过理论分析和仿真了不同结构的LED阵列,得到LED光源分布特征;赵芝璞等[10]提出基于PSO算法的照度分布均匀的阵列光源设计;刘沁等[11]对LED圆形阵列照度受各种因素的影响做了比较详尽的分析。然而大多数研究只是停留在理论上,没有将LED阵列光源的优化与实际检测图像系统相结合进行研究。

根据目前研究现状,本文针对微纳米纤维测量识别的不足,开展基于显微光学成像的纤维测量与识别系统光源优化研究,提出系统的照明光源优化设计方法,并以实验进行验证,给出优化结果,为微细纤维测量与识别研究提供了新的途径。

2 纤维测量识别技术

纤维的识别方法随着其他领域(如光学、力学、电子学、热学等)的技术进步而不断发展。早在1932年国外就开始了纤维细度检测识别的研究,而国内在这个领域的研究起步较晚,高精度检测基本依靠国外进口的仪器。纤维细度检测识别的基本方法主要可分为直接检测法与间接检测法。其中直接法的代表方法有纤维显微投影法、光学纤维直径分析仪(OFDA,optical fibre diameter analyzer)法、赛洛兰激光细度仪(Siro Lan-laser scan)法和单纤维分析仪(single fibre analyzer)轮廓扫描法等;直接法具有直观、精度高的特点,不仅能获得纤维的直径平均值、极值、离散值以及分布曲线,还能得到卷曲率和髓腔毛含量等参数。间接法的代表是气流仪法和声测量法,具有快速高效的特点,但是不能反映纤维直径分布。直接测量法大多为破坏性和离线测量,而间接法大多为非破坏性测量并能在线测量。目前较为常用的纤维细度检测方法是显微投影法和光学纤维直径分析法[12~15]。

本文设计基于显微光学系统的纤维细度测量识别方法,通过对光源优化方法进行优化选择,选出最优照射光源及照明方式,提高系统检测质量与准确率便于对纤维等级的识别,降低后期图像处理算法的分割对纤维图像处理的误差,可提高纤维测量与识别精度。

3 显微光学成像的微细纤维测量识别系统

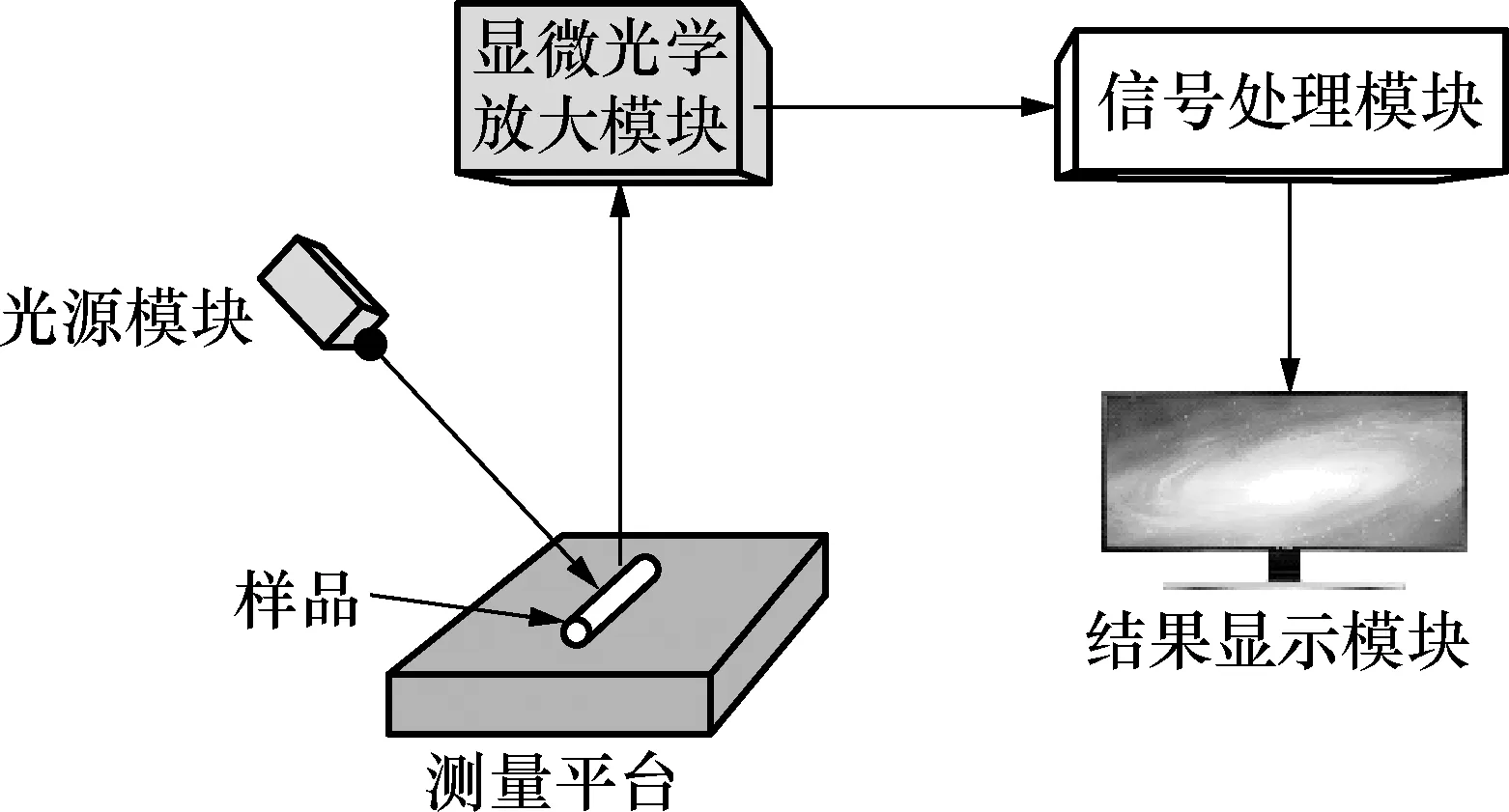

根据被测对象为微纳米级纤维细径,提出和设计基于显微光学成像的纤维细径检测识别系统并且进行研究。设计和搭建的测量识别系统如图1所示。系统结构主要包括:光源、显微光学放大模块、信号处理模块、显示模块。在光源的照射下,反射光传入显微镜的光学放大模块;使用CCD(光电转换器件)将显微放大后的光学信号转换为电信号;最后经过图像采集卡将纤维数字图像传送至计算机主机中,将测量的结果送至显示器上显示。该系统的搭建可以实现微纳米及单丝纤维细经测量的实时显示及直径测量通过评判直径参数进行纤维的等级识别。

图1 基于显微光学成像纤维细径测量系统示意图

系统在检测纤维图像时,系统照明光源对系统检测图像的质量影响很大。系统的优化光源采用LED光源,此种光源具有体积小、寿命长、效率高等优点,可连续使用长达10万个小时,LED光源应用在照明领域已成为主流。但单个LED光源发光功率有限,在照射面的光照度分布不均,不能达到预期的效果,将多个LED进行组合优化(LED平面阵列)成为了系统光源优化选择的方向。优化光源照明可以使显微光学纤维测量系统采集高质量微纳米级动植物纤维(羊毛或棉花)的图像。本文提出采用矩形LED阵列、环形LED阵列以及线形LED阵列等几种常见的LED阵列光源进行对比优化与验证,仿真给出LED阵列的特性。通过分析每种照明阵列的特性,以及系统实验对比验证,给出最优系统照明优化结果。

4 不同LED阵列照明优化的理论与模型仿真

4.1 LED光照度计算

通常情况下,LED单元所照射的目标距离比起自身直径要大得多,因此可以将LED单元简化为一个有一定空间光强分布的点光源。LED出射的光服从朗伯特定律,蓝光LED芯片的出光亦符合朗伯特定律[2],即:

I(θ)=I0cosmθ

(1)

式中:θ是出光方向与和轴向之间的夹角;I0为θ=0°方向时的光强值;m值与半角θ1/2有关(一般由生产商提供),其公式为:

(2)

则在LED面板上的点(x0,y0,z0)处排布的单颗LED芯片在样品平面上点(x,y,z),z=0处产生的光照强度为[3,4]:

(3)

因此,LED面板上面的n个LED芯片在样品板平面上点(x,y,z),z=0处产生光照度为:

(4)

由于LED是非相干光源,2个LED在样品面上的光照度为其单个光照度的线性叠加。两个LED光源的照度表达式为:

(5)

式中d为两个LED之间的距离。

在x=0,y=0处,令∂2E/∂x2=0,可以得到阵列的最大平坦度条件为:

(6)

4.2 LED平面阵列研究与仿真

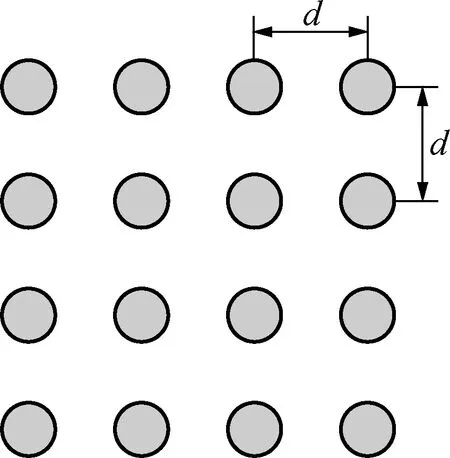

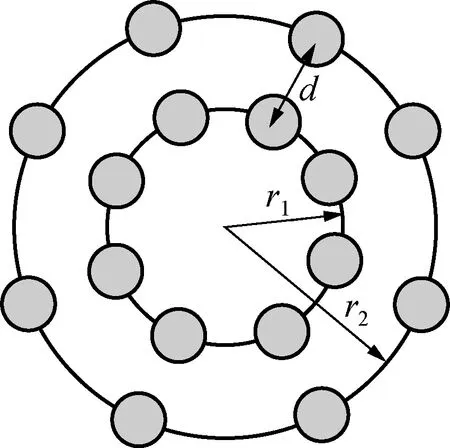

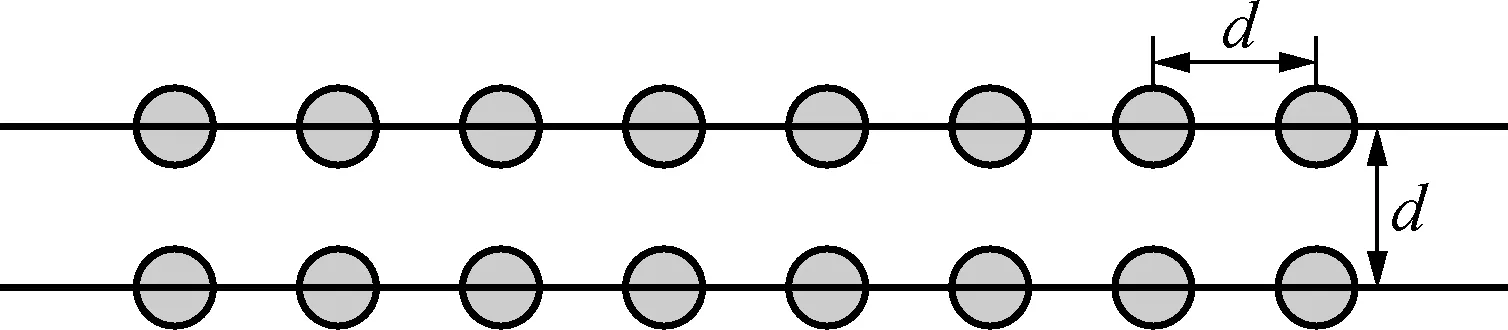

由于单个的LED不能满足不同功能的需求。要达到系统采集图像的预期效果,需要对多个LED光源进行组合排列来满足系统光源的要求。系统采集高质量的微纳米级纤维图像是为了后期进行图像算法分割,进行纤维直径的测量。因此,整个图片的背景噪声越均匀、信噪比越高,图像处理算法就能避免样本主体的损失,并且把样品与背景均匀的分离出来,这样就会提高整个系统测量样品直径的准确率为达到实验预期效果,主要采用3种形状的LED阵列: 矩形LED阵列、圆形LED阵列以及线形LED平面阵列结构。3种LED阵列结构图分别如图2、图3和图4所示。

图2 LED矩形阵列结构图

图3 LED环形阵列结构图

图4 LED线形阵列结构图

在3种类型的平面LED阵列设计中,使用相同的小功率的LED光源,其半光强角度为7.5°,根据式(2)可以得出m=81,且光源平面与样品平面的距离z是100 mm,d为两个LED单元的最优间距。LED光源是非相干光源,所以LED阵列光照度等于每个光源照度的线性相加。

4.2.1 矩形LED平面阵列

从LED阵列应用的范围上来讲,矩形LED阵列的用途最为广泛,矩形LED平面阵列在一个照射面的光照度分布表达公式如下所示:

(M+1-2i)(d/2)]2+[y-

(N+1-2j)(d/2)]2+z2}-(m+2)/2

(7)

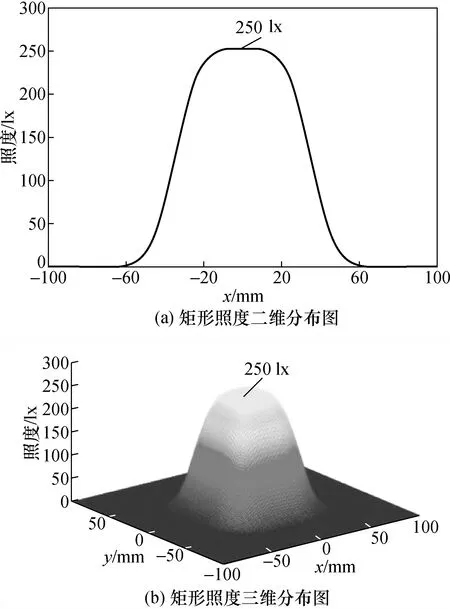

在优化LED平面阵列之前,必须要考虑LED之间的最优间距d,本文采用对E进行二次微分,在x=0,y=0处,令∂2E/∂x2=0,就可以得到阵列的最大平坦度条件下d的取值。如图2所示采用4×4(M×N)的矩形阵列,z=100 mm、m=81的条件下d=0.017 5 m。利用matlab2017软件进行样品面的光源照度仿真,为了使仿真的结果更加可靠,仿真参数与实际实验参数保持一致。仿真结果如图5所示。

图5(a)和(b)分别为仿真模拟得到的矩形阵列照度二维和三维分布图。定义照度均匀度为φ,φ=Emin/Eave。从图中可以看出,在-20 mm到20 mm的范围内,通过matlab软件计算在这个范围内的光照度均匀度92.97%,照度分布非常均匀,在-30 mm到30 mm的范围内,光照度均匀度为83.58%,照度下降不是很明显;在-35 mm到35 mm范围内,均匀度为65.69%,光照度均匀度下降明显。因此,将待测微纳米级纤维标签放置于-30 mm到30 mm范围内,可以得到均匀光照,光强适中,系统图像采集质量理论上相对较好,但之外的区域光强则下降迅速,不再适合作为照明范围。

4.2.2 环形LED平面阵列

在机器视觉中最常用的就是环形LED平面阵列。LED环形阵列是由不同半径的同心环构成的,设环的个数为M,第i个圆环的半径为ρi,则每环有Ni个LED单元构成(其中i=1,…,M;Ni≥3),则此阵列在目标照射面上的光照度E为所有环上LED单元照度值的线性叠加。其结构示意图如图3所示。本文采用两个环的阵列结构进行研究。每个环上各有8个LED单元。环形阵列在样品面的理论照度可以用下面的表达式表示为:

(8)

图5 矩形LED平面阵列光照度仿真结果

第一个环的半径r1在最大的平坦条件下的最优半径可以使在x=0,y=0处,令∂2E/∂x2=0求得:

(9)

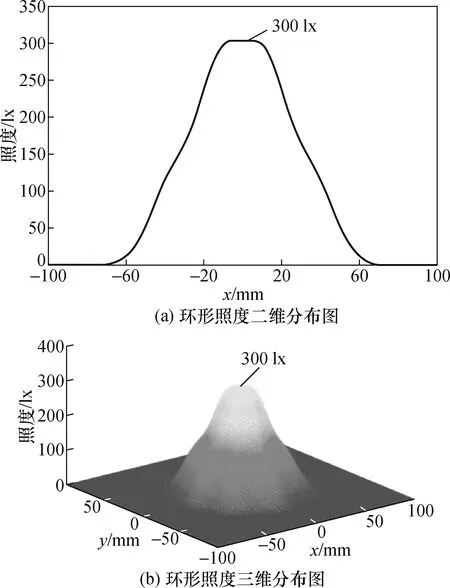

本阵列采用的两个环上的LED个数一样,如图3所示排列,根据公式(6),d=Dmax可求得在最大平坦条件下r2=r1+Dmax,代入相应的数值参数得出r1=15.49 mm,r2=37.4 mm。利用matlab2017软件进行样品面的光源照度仿真,仿真结果如图6所示。

图6 环形LED平面阵列光照度仿真结果

图6(a)和(b)分别为仿真模拟得到的环形阵列照度二维和三维分布图。从图可以看出,在-15 mm到15 mm的范围内,光照度均匀度为92.75%,照度分布非常均匀;在-20 mm到20 mm的范围内,光照度均匀度为82.61%,照度下降不是很明显;在-25 mm到25 mm范围内,均匀度为69.78%,光照度均匀度下降明显。因此,将待测微纳米级纤维标签放置于-20 mm到20 mm范围内,可以得到均匀光照,光强较高,但之外的区域光强则下降迅速,不再适合作为照明范围。

4.2.3 线形LED平面阵列

在结构照明中,最常用的LED平面阵列光源就是线形LED平面阵列。本文采用2×8(M×N)线形LED平面阵列,LED的照度分布为:

(d/2)]2+y2+z2}-(m+2)/2

(10)

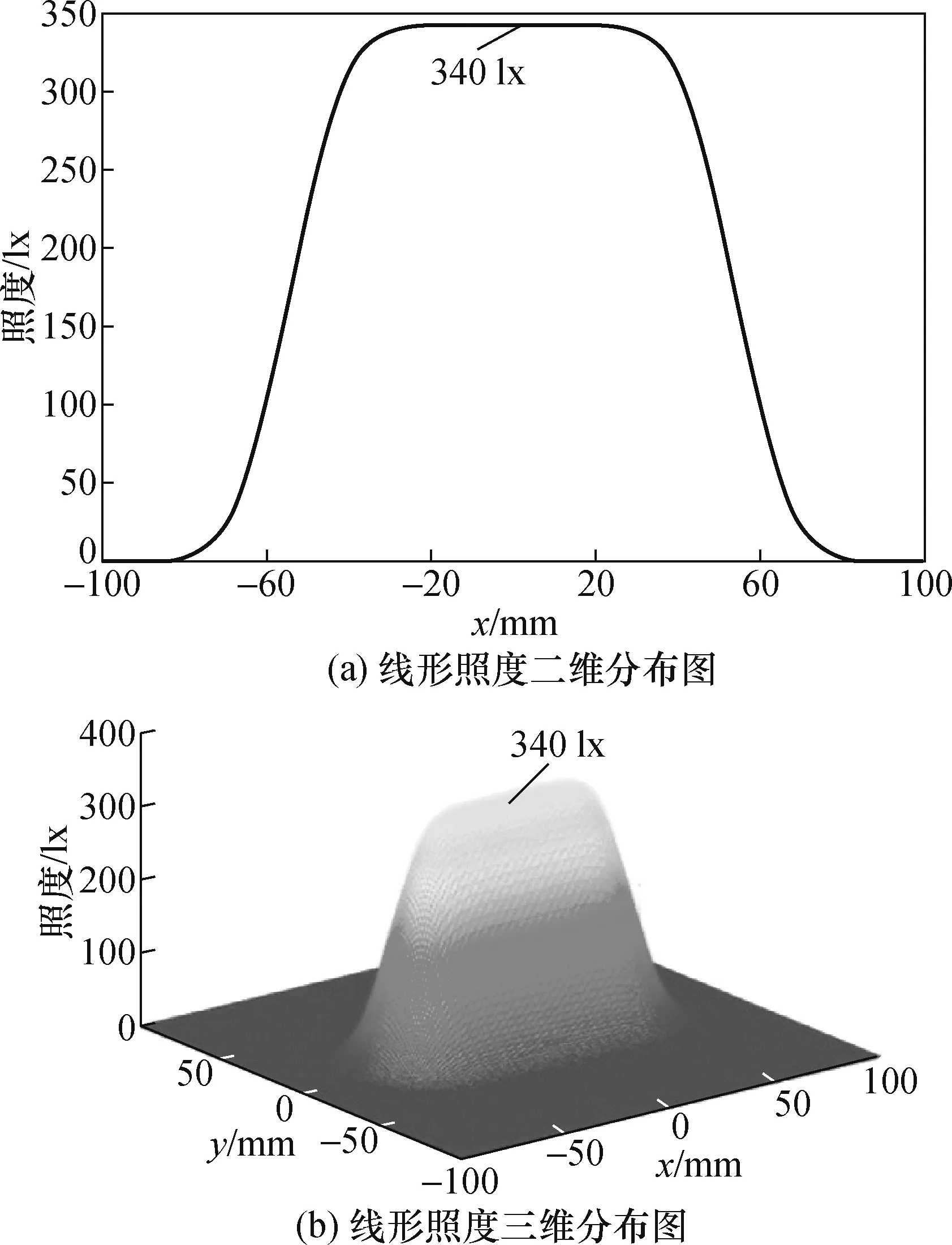

在x=0,y=0处,令∂2E/∂x2求得最大平坦条件下的最优间距d=0.013 5 m。利用matlab软件进行样品面的光源照度仿真,仿真结果如图7所示。

图7(a)和图7(b)分别为仿真模拟得到的线型阵列照度二维和三维分布图。从图(a)x轴方向的照度分布曲线中可以看出,在-40 mm到40 mm的范围内,光照度均匀度为92.04%,照度分布非常均匀;在-45 mm到45 mm的范围内,光照度均匀度为82.80%,照度下降不是很明显;在-50 mm到50 mm范围内,均匀度为68.45%,光照度均匀度下降明显。所以将待测微纳米级纤维标签放置于-45 mm到45 mm范围内,可以得到均匀光照,光强较高,系统图像采集质量理论上较好,但之外的区域光强则下降迅速,不再适合作为照明范围。在y轴方向,由于形状的关系,从仿真图中看出,照度范围受很大影响,在这个方向上不适合作为照明。

图7 线形LED平面阵列光照度仿真结果

通过对以上的3种LED平面阵列的选择优化,从光照度仿真图的中心照度的大小来看,环形最高,其次为矩形,最低为线形;从光照度的最大均匀范围可以看出,线形最广,其次为矩形,最低为环形;矩形LED平面阵列无论是从照度的均匀范围还是中心光照强度说都有着不错的仿真结果,应用范围较广。环形LED平面阵列光照度的均匀范围最小,但光照较强,适合对均匀范围要求较小但对光强要求较高的场景。线形LED平面阵列从仿真结果来看,在特定的方向上范围和光照度都表现的不错,但由于形状的关系,不同的照明方向对实验结果影响较大,适合特殊形状的照明。不同阵列的LED平面光源具有不同的特点。

5 LED平面阵列光源的优化与验证

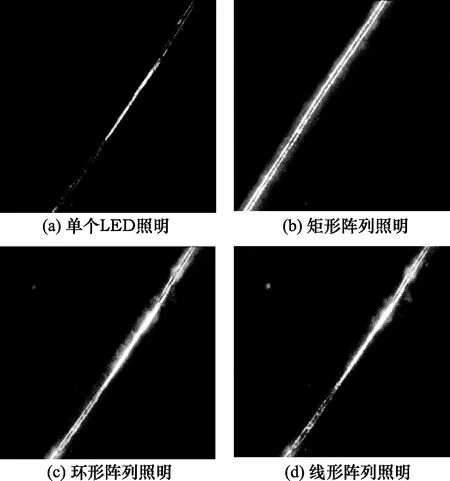

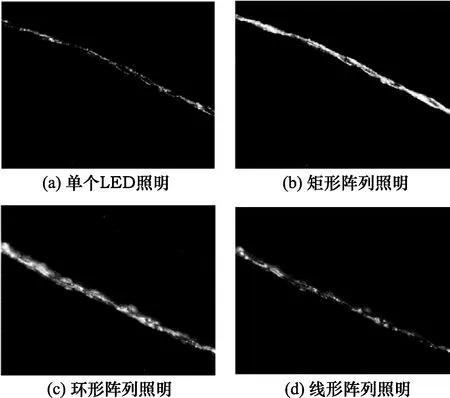

本文根据设计3种LED平面阵列光源仿真结,采用单个LED、矩形、环形以及线形LED平面阵列进行的对比实验验证,实验是基于显微光学纤维测量识别系统进行验证,分别在4种光源的照射下,采集图像进行分析。实验样品采用动、植物纤维(动物纤维为羊毛,植物纤维为棉花)。将系统采集的纤维图像进行灰度化处理,得到的图像如图8和图9所示。

图8 LED照明羊毛纤维灰度化图像

图9 LED照明棉花纤维灰度化图像

以下分析系统在4种照明方式下采集图像的效果。从图8(a)可以看出,单个LED照明情况下,系统采集的羊毛整个纤维图像不仅亮度低,而且在整根纤维上存在亮度照明不均的情况,照明区域较小。从8(b)图看出,矩形LED阵列照明情况下,系统采集的整个纤维图像亮度适中,照明范围广,能将整根待测纤维全部照亮而且在整根待测纤维上。而且在整根纤维上亮度很均匀,很好的将纤维边缘与背景区分开。从8(c)和(d)图看出,环形LED阵列照明情况下系统采集的整个纤维图像亮度高,但是在整根纤维上存在亮度照明不均的情况,照明区域较小。线型LED阵列照明情况下,系统采集的整个纤维图像亮度较高,便于识别,照明范围广,能将整根待测纤维全部照亮但是在整根待测纤维样品上亮度太高,导致边缘不清晰。从图9的各个系统检测棉花纤维图中得出的结论与图8类似。综合来看矩形阵列更适合作为系统的光源照明。系统实际的实验优化结果也与仿真结果相符合。

为了进一步证明光源优化效果的可行性,利用图像参数去评价在不同光源优化下系统检测的图像质量更为客观。图像参数中图像参数峰值信噪比(PSNR)是表示信号最大可能功率和影响它的表示精度的破坏性噪声功率的比值,PSNR是最普遍、最广泛使用的评鉴画质的客观量测法,一般来说信噪比越大图像的主要信号在整张图中所占的比重就越重,图像的质量就越好[16]。计算公式如下:

(11)

MSE为均方差,定义为:

(12)

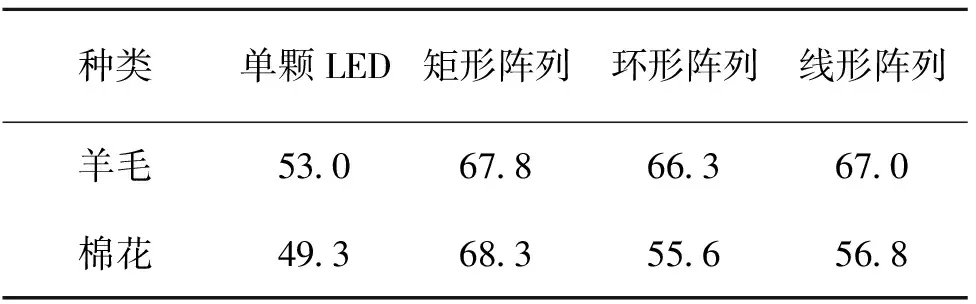

表1为4种LED照明优化下系统检测的图像参数结果。

表1 4种LED照明图像参数PSNR

Tab.1 Four LED Illumination Image Parameters PSNR

种类单颗LED矩形阵列环形阵列线形阵列羊毛53.067.866.367.0棉花49.368.355.656.8

从表1的结果可以看出,无论是动物纤维(羊毛)还是植物纤维(棉花),单个LED照明相对后3种阵列的图像参数数值较差,图像模糊。虽然线形LED阵列照明与矩形LED阵列照明在图像参数的数值上相差不大,但是由于形状的关系,从仿真结果来看,只有在与光源摆列一致的方向上接受面有光照度分布,其他方向上光照度分布较弱,线形LED阵列在不同的照明方向对测量结果影响很大,不宜作为系统的光源。

从图像的观感和理论的图像参数综合评判,矩形阵列更适合作为纤维测量系统的照明光源。

6 结 论

为提高系统采集的样品图像质量,便于对纤维进行级别识别,本文设计并搭建了显微光学成像的微细纤维测量识别系统,对系统光源照明进行了优化设计。根据LED光照度理论模型进行分析,设计了3种LED平面阵列,并根据理论模型推导出3种阵列在样品面光照度表达式以及最优的LED间距,利用matlab软件进行光照度仿真。通过仿真结果分析与研究,选用矩形、环形以及线形LED平面阵列进行纤维测量识别系统的实验验证。结果表明,从系统检测图像的视觉观感和客观的图像质量参数分析综合评价与分析,LED平面阵列光源照明相比单个LED照明,纤维图像的边缘更加清晰,整个纤维的亮度更加均匀适中。在LED平面阵列照明光源中,相比LED线形以及环形阵列光源,LED矩形阵列光源能更加有效提高纤维图像采集的质量,使系统检测的图像亮度均匀,纤维的边缘与背景能够均匀清晰地分离出来。因此在基于显微光学的纤维测量识别系统的光源优化研究中,选用LED矩形阵列光源作为系统的最优照明光源方式,可使系统达到最优的纤维检测效果。LED平面阵列光源在基于显微光学纤维测量识别系统图像采集中有重要的实用意义。