基于PLC和伺服电机的主动冲箱式造波系统的控制及实现

2020-06-12郝宗睿李超张浩华志励任万龙

郝宗睿,李超,张浩,华志励,任万龙

(齐鲁工业大学(山东省科学院) 山东省科学院海洋仪器仪表研究所,山东 青岛 266100)

造波作为一项重要的实验技术,在海洋工程领域占有重要的位置。造波机能够实现各种模型实验所需的模拟波浪,在有限的区域范围内尽可能模拟出真实的海域环境[1]。而船舶及海洋装备的发展对模拟实验的准确度提出了更高要求,迫切需求较高精度的波浪模拟设备[2]。模型实验的波浪效果一方面由造波水槽及执行机构的本身结构及力学性质决定,另一方面由实验环境能否准确地反映自然的海浪环境决定。为了提高实验环境的准确性及可靠性,就必须不断改善和提高造波技术[3]。近年来,国内外专家学者对实验水池的建设投入了大量的研究工作,造波技术取得了长足的发展。从最初的直流电机驱动传动机构进行机械式造波,之后的电液模拟量伺服系统的应用,到现在的交流伺服电机运动控制技术的开发,造波设备越来越能够真实地模拟各种海况,为实验提供更科学的依据。伺服电机驱动具有响应速度快、控制精度高的特点[4],其得到的波浪更接近于目标波浪,可以提供更好的实验环境。1996年日本长崎研究所利用伺服电机运动控制技术,设计了适航性水池中的多向不规则波造波机控制系统[5]。2001年荷兰把CAN总线技术和Ethernet/IP网络技术与伺服控制器结合在一起建造了MARIN水池网络化多向不规则波造波机[6]。2006年,大连理工大学开发了国内第一台采用伺服电机作为动力源的可模拟斜向不规则波的波浪水池造波设备[7]。我国702研究所建立的实验水池也是采用了交流伺服电机控制方式[8]。然而国内外造波机存在共同的缺陷,即特定的频率范围内波高无法保持不变,波高精确控制问题依旧是现有造波技术的瓶颈。因此,造波水平的差距主要表现在对造波机的精确控制上。本文采用的造波控制系统在伺服驱动器内部闭环控制的基础上,还增加了基于PID(proportion integration differentiation)算法的波高和频率闭环控制,能够有效地提高造波精度。

本文以楔形板在垂直方向做上下往复运动产生规则波为造波需求完成造波运动。首先利用造波控制理论计算出造波机楔形板的运动参数;然后由运动控制器根据运动参数计算出楔形板的控制参数,控制伺服电机驱动楔形板运动;再利用PID负反馈算法提高波高与周期的精度;最后上位机界面通过TCP(transmission control protocol)与运动控制器通信,实现对现场的实时监测和控制。仿真数据结果表明,采用PID算法比动力学模型的造波效果更好,精确度更高。

1 造波机系统参数计算

本文造波系统的实验水槽尺寸为10 m×1 m×0.5 m,距离地面0.4 m,造波参数为波高0~10 cm,频率0.5~3 Hz。造波机构由楔形块、固定支架组成。通过楔形块的垂直上下运动,产生波浪,如图1所示。图中水深为h,楔形块在水面下垂直深度为b,楔形块最大移动距离为Y,中心线距离波面的距离为a。

图1 冲箱造波机结构示意图Fig.1 Structural diagram of wave maker with striking box

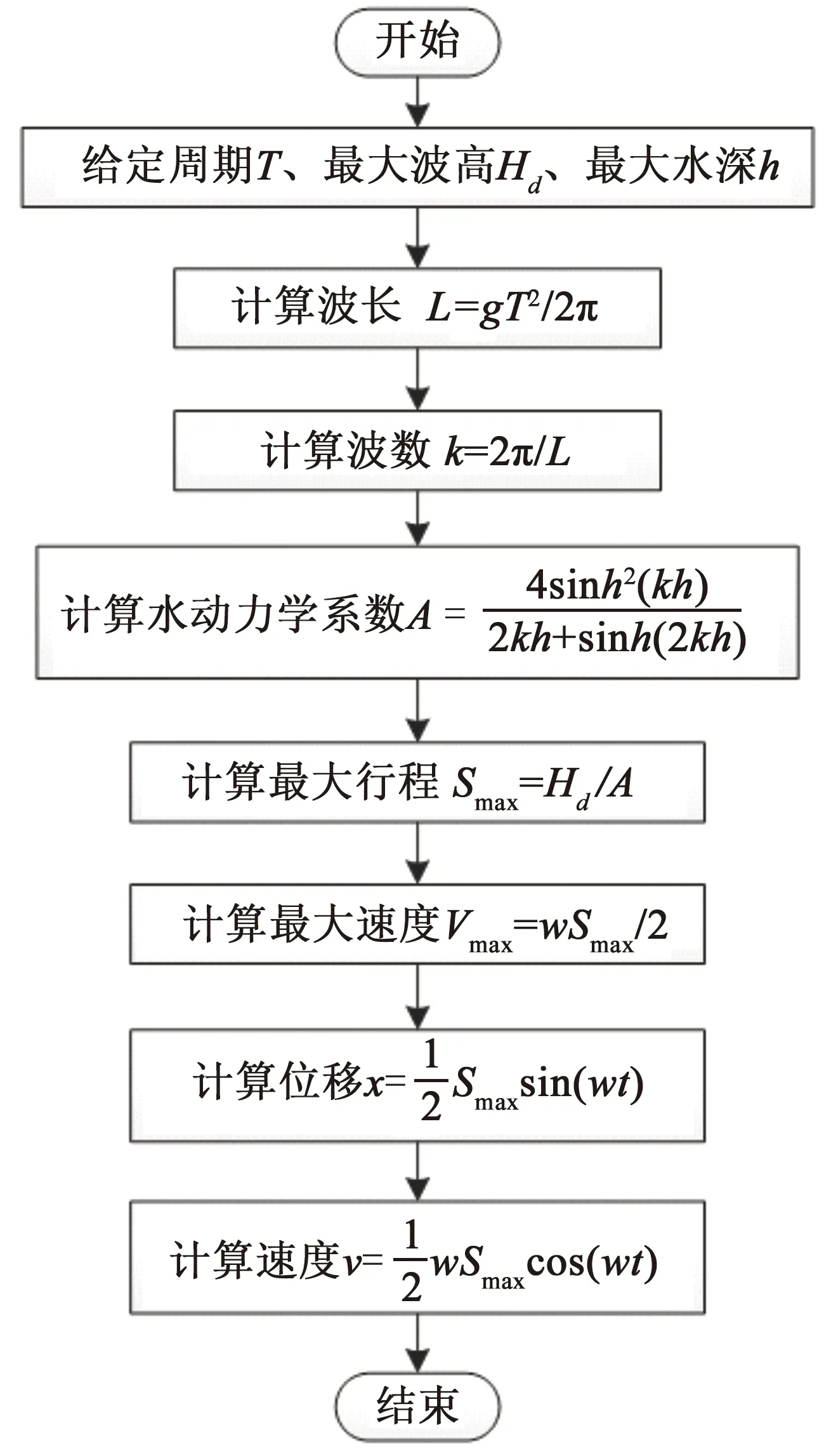

本文以规则波造波理论为基础,计算造波机系统参数。根据造波理论需要得到波高和频率,反向计算冲箱式造波系统的设计参数。楔形块的运动方程是通过推板式造波系统的设计参数推导得出[8],主要包括水动力学系统A,波长L,波数k,楔形块移动最大行程Smax,最大运动速度Vmax,最终得到楔形板最大行程对应的位移x和速度v。具体的造波设计参数算法流程如图2所示。

图2 造波机设计参数计算流程图Fig.2 Flow chart for the calculation of wave maker design parameters

由上述流程得到的楔形板最大行程对应的位移和速度,不仅给造波机系统运动结构的设计、伺服驱动系统的选型及动力学模型的建立提供了参考,而且给后续的控制算法的数学推导和仿真分析提供了所需的数据支撑[3]。

2 造波机控制系统

2.1造波机运动控制系统组成

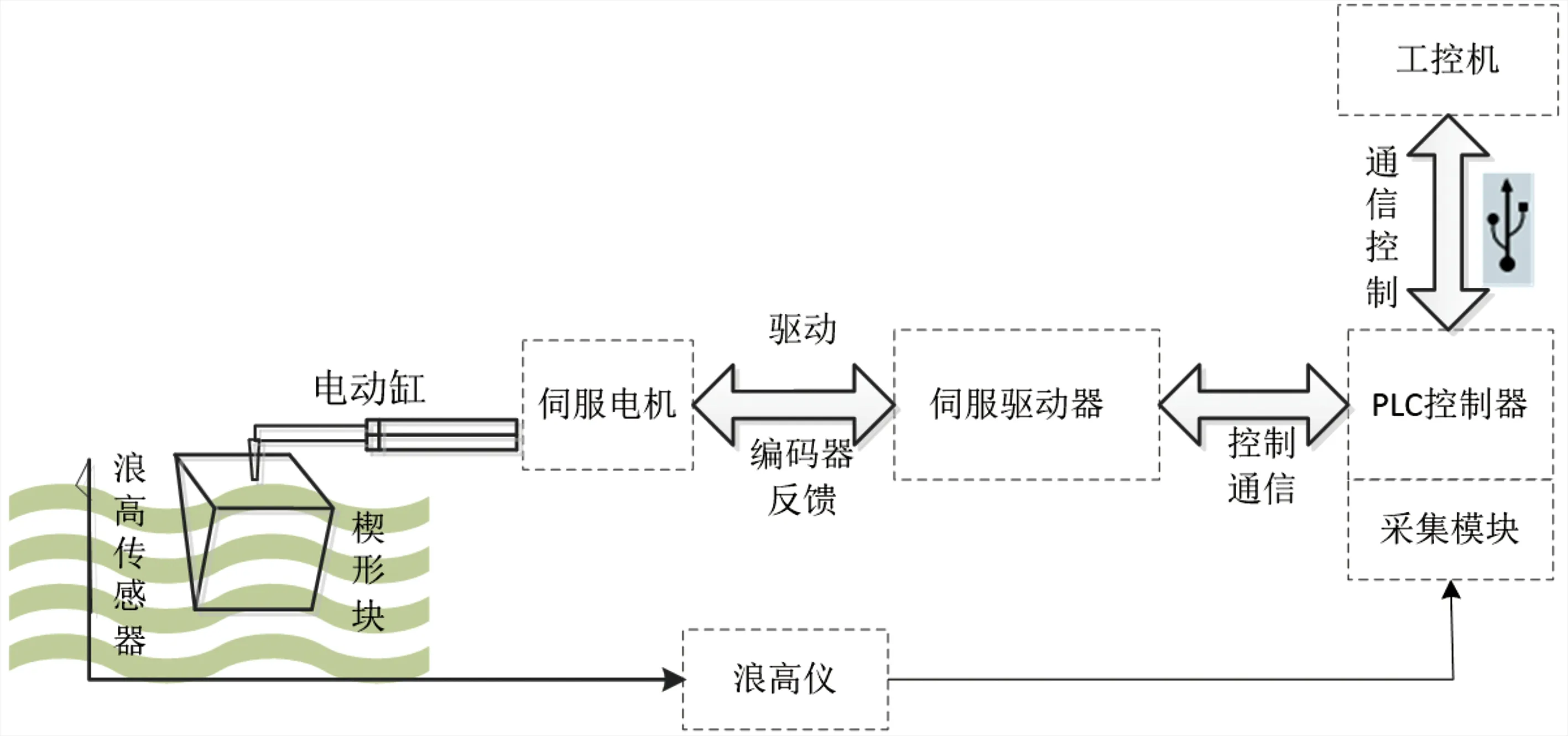

造波机控制系统由工控机、PLC控制器、伺服驱动器、伺服电机、楔形板和浪高传感器等构成。硬件系统设计如图3所示。

图3 基于交流伺服电机的下压式造波机控制系统框图Fig.3 Block diagram of the control system of the downstroke wave maker based on the AC servo motor

系统采用西门子S7-200 Smart PLC及EM235作为运动控制器和模拟量采集模块,主要负责接收上位机控制指令,运行下位机造波控制程序,采集传感器信息,实现造波算法。伺服控制器采用西门子V90,功率为0.75 kW,集成PROFINET通信,可实现用户数据、过程数据和诊断数据的实时传输,完成驱动任务[9]。伺服电机为S-1FL6低惯量型电机,功率为0.75 kW,转速为3000 r/min,2500线增量编码器,主要驱动楔形块的上下位移和速度。上位机通过TCP/IP与PLC直接通信,利用组态王软件对系统整体状态进行控制。

具体工作方式为工控机以TCP/IP通信方式给PLC控制器下发指令,PLC控制器通过伺服驱动器驱动伺服电机运动,并转换为楔形块的上下运动。伺服驱动器一方面通过PROFINET总线获得PLC发送的电机转速和位移信息,另一方面,通过检测的电机编码器信号进行负反馈调节。电机的状态信号经PLC采集后发送给主控计算机,由主控计算机显示电机工作状态。浪高传感器将采集的浪高信号经浪高仪滤波、放大、去噪处理后发送给模拟量采集模块,PLC控制器再利用PID算法对运行参数进行调整和修正。

2.2 PID控制算法

图4 PID控制器结构Fig.4 PID controller structure

为了提高造波的准确性,采用PID控制器对被控对象进行控制。这是一种线性控制器,通过对控制系统中偏差的比例(P)、积分(I)、微分(D)进行线性组合来重新调整控制量[10-11]。图4为PID控制器结构图,控制器的输入为需要的波高Hd或频率Fd,以及浪高传感器采集的实际波高H或频率F,求得偏差Δh和Δf,然后利用PID闭环控制算法得到被控对象位移和速度,并再次反馈给输入,不断地调整和修正参数。

PID算法的数学表达式为:

(1)

其中:kp为比例放大系数;Ti为积分时间常数;Td为微分时间常数,其值应根据造波机的实际工作情况来确定。通过不断的造波实验来修正系数,以找到最合适的数值对造波机进行控制。

2.3 上位机软件设计

造波机上位机界面采用组态王软件,通过TCP与PLC控制器通信。组态王软件具有适应性强、开放性好、易于扩展、经济、开发周期短等优点,不但可以实现对现场的实时监测与控制,且在自动控制系统中具有完成上传下达、组态开发的重要作用[12]。本文的组态界面主要包括凑谱、控制界面、波形采集显示和数据处理。

凑谱可根据第1节中的系统模型函数,输入波浪周期、波高、水深等参数,计算出波浪控制数据,如图5所示。控制界面可用作控制造波机的启停和故障检测,标定PID系数,如图6所示。波形采集界面可通过浪高仪采集波浪数据,并实时显示在上位机界面上。数据分析界面对采集的数据点数进行分析,如通过统计分析得到规则波的波个数、平均波高、最大波高和平均周期、最大周期等[13]。

图5 凑谱Fig.5 Gater spectrum

图6 控制界面Fig.6 Control interface

3 实验验证

为了验证主动造波功能,选定在0.4 m水深的波浪水槽内做规则波运动,设定波高为6 cm,频率为0.5 Hz。图7是在实验水槽内做的规则波运动,从图中可以看出,波形接近正弦波。

图7 实验水槽规则波运动Fig.7 Regular wave motion in the experimental flume

图8 实验数据对比Fig.8 Comparison of experimental data

另外,我们运用Matlab软件分别对系统参数计算方法和PID算法对造波的波形进行对比。图8为3种波形的仿真数据的比较,黑色曲线y1为标准正弦波波形,蓝色虚线y2是由水动力传递函数得出的波形,红色曲线y3为PID算法得到的波形。从图中可以看出,规则波总体效果较好。在2 s之前,y3波形呈无规律变化;2 s之后,造波效果越来越接近标准波,而y2波形在幅度和周期上与标准波误差越来越大,原因是随着周期的增加非线性的影响也在增加。因此,在造波中采用PID控制算法可以满足精度要求。

4 结论

本文对冲箱式造波系统的造波原理进行了理论分析,并对造波机的控制系统进行了详细介绍。该系统在控制方式上利用PLC控制器通过伺服驱动器驱动伺服电机运动;在造波控制算法上,用PID负反馈算法代替原来的水动力学算法,使产生的波浪更接近于理论的目标波浪,从而提高了控制精度,为波浪实验提供了更精确的条件。

本文设计的造波机主要是针对规则波,对于非规则波的研究,还要进行大量的实验验证。另外,由于在水槽尾部没有设计消波装置,随着时间的增加,波形会受到二次反射波的影响。因此,以后在此基础上,还要进行大量的非规则波分析实验,以及对造波系统进行改进,实现造波机的吸收功能。