催化裂化装置用剂的实验室设计与评价

2020-06-12高明军谭映临张新功

赵 博,高明军,谭映临,张新功,叶 红

(青岛惠城环保科技股份有限公司,山东 青岛 266500)

催化裂化技术是炼油工业中重质油二次加工的主要途径和提高轻油收率的重要手段,也是我国车用汽油的主要来源。随着石化企业装置复杂程度的不断提高,作为炼油厂关键装置的FCC装置也成为石化企业提高经济效益的一个重要选择[1]。在工业催化裂化中,催化剂作为活性来源,对处理能力、产品产率和产品质量,乃至生产成本均起着主要作用[2]。因此FCC催化剂配方的选择就尤为关键,除了需满足基本理化指标达到合适流化状态和机械强度之外,还需对其活性选择性进行评价,国内普遍使用的FCC催化剂活性评价装置主要有轻油微反[3]、重油微反、FFB小型固定流化床、提升管和ACE[4]等实验装置。反应性能评价是表征其促进化学反应能力大小的重要指标。

青岛惠城环保科技股份有限公司为满足不同客户装置的操作条件、工艺过程和设备型式对不同FCC催化剂需求,采用“按需定制、灵活集成”的个性化催化剂定制方案。建立了三级评价体系,以收集到的装置情况、原料油数据、操作参数和产品分布等数据为基础,结合积累的丰富经验确定设计思路制备催化剂,通过多种分析评价手段为客户筛选合适的催化剂配方。本文以某炼厂X为例,对催化裂化装置用剂从实验室设计开始到提升管评价结束进行了介绍,整理了催化剂制备思路和评价流程,以供相关专业技术人员学习指正。

1 装置基本情况和客户需求

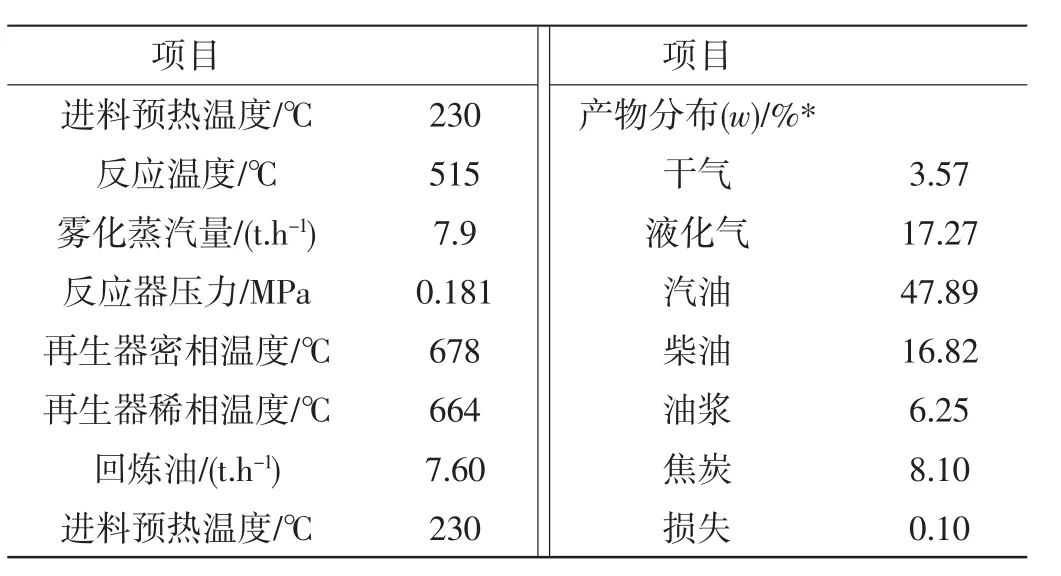

某炼厂X催化裂化装置加工能力为120万t/a,以多产汽油和丙烯为目的,主要操作条件和产物分布见表1,原料油数据见表2。目前在用催化剂Y,单耗1.25kg/t,平衡剂数据见表3。

表1 装置主要操作条件和产物分布

表2 原料油数据表

表3 平衡剂数据表

2 配方设计思路及催化剂性质

催化剂配方设计思路:①采用专有高性能分散基质,梯度分布的孔结构提高其可接近性,能提高催化剂稳定性和活性的同时,减少过度裂化的发生[5];②采用化学超稳化Y型分子筛为主要活性组分,调整稀土含量和超稳化程度使催化剂具有适度的阶梯分布裂化活性[6-7];③根据原料油性质有针对性地赋予部分抗重金属(镍钒等)污染性能和抗碱性氮中毒性能,控制基质的焦炭选择性[8-9];④采用专有的铝溶胶技术与特有的催化剂制备技术,赋予催化剂优异的抗磨损性能,将催化剂的跑损减至最低[10]。根据此设计思路得到两个配方,实验室制备相应数量样品,制备流程如图1所示。装置在用剂与制备所得配方A/B的化学组成、微反活性及其他理化性质如表4所示。由表4可知,配方A和配方B与在用剂相比在稀土含量、孔体积等方面做了相应的调整,其他理化指标均满足使用要求。

图1 催化裂化催化剂实验室制备流程

表4 装置在用剂和配方A/B数据表

催化剂配方制备需两种Y型分子筛样品,REY和REUSY。REY分子筛经NaY稀土交换、一次铵交换后高温焙烧,二次铵交换后得到成品分子筛,稀土质量分数约为12.0%。REUSY分子筛经NaY一次铵交换后高温水热超稳处理,二次铵交换、稀土交换后得到成品分子筛,稀土质量分数约为10.0%。催化剂制备时,配方A加入REY和REUSY两种分子筛样品;配方B仅加入REY分子筛,浆液气流干燥前加入一定量的金属捕集组分,提高对原料中重金属抵抗能力。

3 FFB小型固定流化床性能评价

在用剂和配方A、配方B进行活性评价前,需经800℃,100%水蒸气处理17h[11]。

所用设备流程图如图2所示[12]。

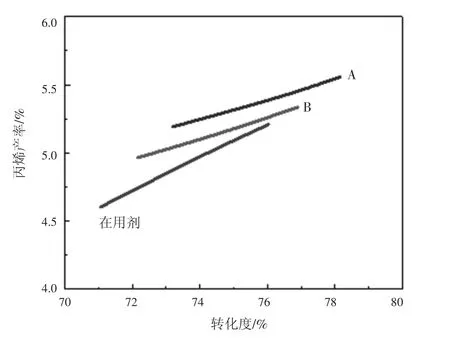

评价条件为反应温度515℃,质量空速20h-1,原料油为装置在用油。改变多组剂油比,使用软件对产物分布进行曲线拟合,液化气、汽油、焦炭和丙烯产率与转化率关系分别如图3至图6所示。同时计算每种催化剂在转化率为75.0%时的各个产物收率,如表5所示。

图2 FFB小型固定流化床装置流程示意图

图3 转化率对液化气产率的影响

图4 转化率对汽油产率的影响

由图3至图6和表5看出,与在用剂相比,在不同转化率的条件下,配方A/B的液化气、汽油、丙烯产率均高于在用剂,焦炭产率低于在用剂,配方A/B的效果皆优于在用剂且配方A效果更优于配方B。比较同一转化率下的产物分布,相比在用剂,配方A汽油收率提高1.25%,液化气收率提高0.47%,丙烯收率提高0.22%,同时焦炭产率降低0.28%,因此选取配方A进一步于提升管进行中试评价实验,与在用剂对比。

图5 转化率对焦炭产率的影响

图6 转化率对丙烯产率的影响

表5 相同转化率下的产品分布

4 提升管评价

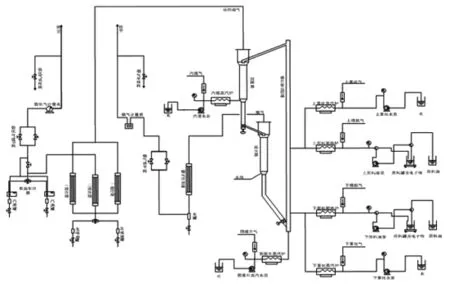

对优选的配方A继续与在用剂进行提升管评价,评价所用设备为Ru-1型高低并列式中型催化裂化提升管装置[13],流程图如图7所示。

图7 中型催化裂化提升管装置流程示意图

评价用剂均需经800℃,100%水蒸气处理17h,原料油为装置在用油,最后计算得到相应的产物分布,实验结果如表6所示。

表6 提升管装置的物料平衡及产品分布

由表6可知,配方A与在用剂产物分布比较,汽油收率提高0.47%,液化气收率提高0.89%,丙烯收率提高0.37%,同时焦炭产率降低0.59%。催化剂配方A能够达到炼厂X,保证最大化生产液化气、丙烯和汽油的同时,焦炭产率也有所降低,性能各方面优于在用剂Y,因此催化剂A配方设计合理。

5 结论

1)由实验结果可知,根据配方设计理论设计得到的配方A磨损、筛分、堆比和水孔等理化指标达到产品质量指标,且反应性能各方面优于在用剂Y,配方设计达到目的。

2)由FFB小型固定流化床对多个设计配方进行初选,较优配方进一步在Ru-1中型提升管实验装置上进行性能评价验证,筛选出的配方各方面性能较优,说明该配方筛选流程可靠合理,能够实现逐步筛选出最优配方的目的。

3) 炼厂X应用我公司配方设计催化剂后,统计对比了使用前后的生产数据,液化气收率上升0.91个百分点,汽油收率上升0.81个百分点,轻收增加0.54个百分点,说明配方设计催化剂具有较好的产品选择性,能够增产液化气和汽油产率。