初探磷石膏的改性技术

2020-06-12陈继平

盛 跃,龚 英,陈继平*

(云南师范大学化学化工学院,云南 昆明 650500)

磷石膏是一种固体废弃物,最主要成分为CaSO4·2H2O(二水硫酸钙)[1],是化工生产磷酸盐复肥工业时衍生的副产物[2],反应式为:Ca5(PO4)3F+5H2SO4+10H2O→3H3PO4+5CaSO4·nH2O+nHF。从反应机制来看,每生产1t磷酸产生4.8t左右磷石膏。常见磷石膏是固状的细粒,含有未分解的磷矿、没有洗净的酸(磷酸、硫酸、氢氟酸)以及重金属(水银、铅)和氟化钙等(见图1)。这些成分不仅仅会对环境有所污染,进入人体后会对人体产生一定的危害如导致骨骼变形、损坏肾脏等[3],因此国家环保总局在2006年把磷石膏渣定性为危险废物。

图1 磷石膏成品Fig.1 phosphogypsum finished

1 磷石膏生产和利用现状

1.1 生产现状

我国是磷石膏生产大国,在2010~2015年期间积聚生产磷酸产量约上百万吨,相应的磷石膏产生量已超过4.3亿吨[4],占地面积多达几万平米,其生产排放量位于世界前三。

根据产业研究报告,鄂、赣、滇、川以及黔的磷矿最为丰富,总矿石量高达135亿吨,占全国76.7%,五个省份成为磷石膏的主要产地。

1.2 利用现状

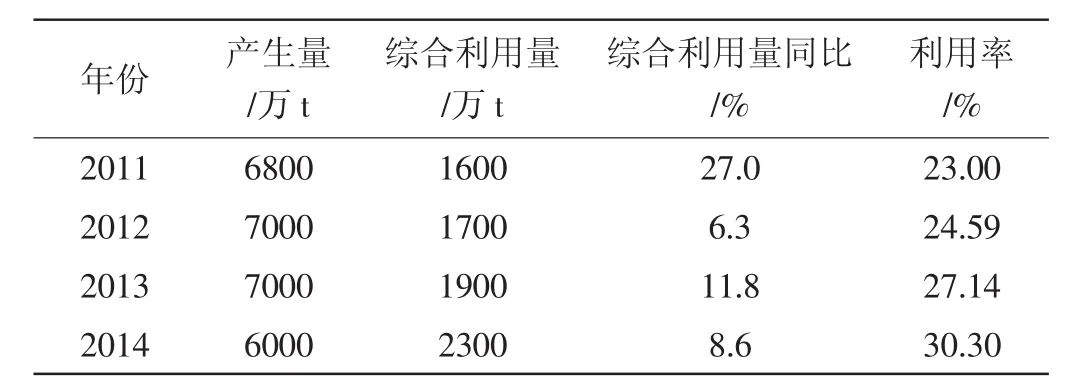

磷石膏产量如此巨大,利用情况却不容乐观。如2011年其年产量达6800万t,综合利用量为1600万t,利用率只有23%;2014年磷石膏的综合利用率仅为30.30%(见表1)。从表1可看出,磷石膏产生量仍然较大,但是其综合利用量依旧偏低,整体利用率偏低。磷石膏大部分还没有得到很好地利用,环境问题变得愈来愈严峻。深究其原因,主要体现在以下几个方面:一是磷石膏产业发展不均衡[5],呈现东少西富的两极分化状态,其主要集中于滇、黔等地,其他地方相对比较少,而富集区域范围里面受运输不便等因素的限制,其利用率偏低;二是由于磷石膏产品综合利用工艺复杂、产品附加值低、物流成本高,产品销售半径小等因素导致其目前磷石膏市场认可度较低,综合利用的产品和企业大多处于保本或亏损状态。除此之外,目前的改性技术水平跟不上生产现状,而市场又急需这样的改性技术来提高利用率,所以使得磷石膏的综合利用受限,造成产生量和利用量落差太大。

表1 2011-2014年我国磷石膏产生量、综合利用量、利用率Table 1 production,comprehensive utilization and utilization rate of phosphogypsum in China from 2011 to 2014

1.3 危害性

由于磷石膏生产量和利用量落差较大,大部分磷石膏得不到有效再利用,使得磷石膏目前的处理方式主要为堆存和填入大海的方式[6]。采取室外堆放,不仅会侵占大量土地资源,造成土地污染。磷石膏所含氟化物和硫化物杂质还会溶于水后造成空气、水源等环境污染[7]。而采用填入大海的方式,同样会使有害物质溶于水,造成海水资源污染。

除了对环境有所污染,长期堆放于人类生活环境中的磷石膏有害成分进入人体,会严重威胁并损害人类的身体健康。如人体摄入磷石膏所含杂质中的磷酸、重金属(铂、铜)以及放射性物质(铀、镭、镉)会导致骨骼变形、损坏肾脏;又如生体机能磷摄入量过多后易产生长骨骨折或跛行[8]。因此随着磷工业的快速发展,其对环境的压力会越来越大,对人类健康的危害也越来越大。

因此,结合磷石膏的危害性和处理方式以及综合利用概况的分析,如何高效利用磷石膏,使其资源化利用,实现磷石膏国家标准化,使得行业得以健康发展,突破磷石膏改性技术这一瓶颈已迫在眉睫。

2 磷石膏改性技术

传统的磷石膏改性就是通过一些物理和化学手段消除磷石膏中对人体和环境有害的化学成分,并通过结构改造使其成为物理性能好(结构稳定、强度高、抗潮性能好、质轻稳定等)、绿色可循环、应用普及广泛的材料。

以往,人们主要通过采用传统的工艺手法,即通过简单干燥和煅烧处理方式,脱水成型,来达到处理磷石膏目的。其流程见图2。

图2 传统处理磷石膏流程Fig.2 flow chart of traditional phosphogyps treatment

该方法对环境污染较大,而且无法达到现在所要求的质量规格,将逐渐被新型的技术所取代。

2.1 常见的磷石膏改性方法

2.1.1 水洗净化工艺

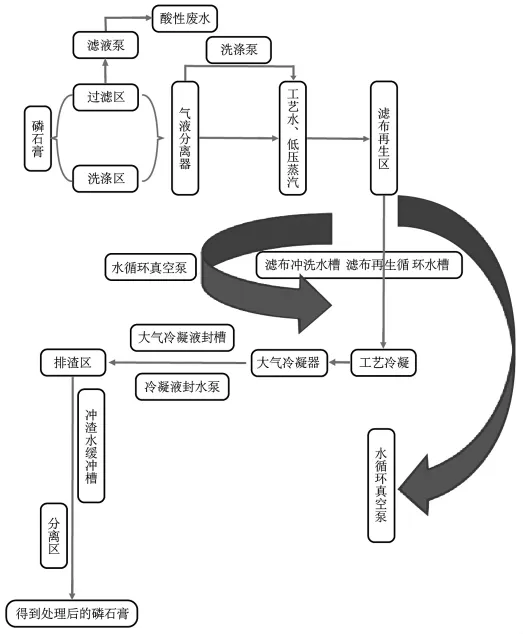

图3 磷石膏水洗流程Fig.3 flow chart of plaster washing

当然,针对现有的改性技术,目前水洗法是较为成熟的,就消除有害杂质影响而言,水洗也是最有效的方式[9]。如图3流程所示,磷石膏依次经过过滤区、洗涤区、滤布再生区进行加工处理,中途经过气液分离器、洗涤泵、冷凝器等综合处理,最后在排渣区和分离区得到处理后的磷石膏。由于磷石膏中含有的杂质会影响其性能,用水洗可以除去磷石膏的大部分杂质,如可溶物质(可溶磷 (P2O5)、可溶氟) 以及其余有机物,使得处理后得到轮廓清晰、性能稳定的磷石膏,且符合《磷石膏》国家标准(GB/T23456-2009)[10]。

虽然通过水洗可以达到建筑材料所要求的质量规格,但是水洗过程中,对水量需求巨大,且直接排放会对环境造成污染,所以需要对现行的水洗工艺做进一步优化。水洗法虽可除去大多数该类杂质,但会消耗大量的水资源。若选择直接排放,则引起的污染会增加处理成本。对于追求经济效益最高化的企业来讲,一般是对此避而远之。所以,在使用这种方法进行改性处理时,应处理好二次污染,以实现工业化生产。而我国磷肥厂呈零星分布状态,不可能进行集中处理污水,这极大的限制了磷石膏的市场化发展。

鉴于以上原因,笔者认为在水洗法处理过程中,应在分离器和排渣区处加设沸石结构分离层和活性炭结构分离层,分别用于处理会造成二次污染中的含磷和含氟污染物。使用复合改性的吸附剂负载镧沸石颗粒[11],其多孔性的开放结构会大大增强吸附性能。而活性炭有无数微细孔通道,其孔径在10-3μm左右,比表面积较大,同样具有优异的吸附性能,可以快捷有效除去污水中可溶性物质以及重金属离子,使水质获得直接而迅速的改善[12]。

2.1.2 石灰中和法和球磨技术

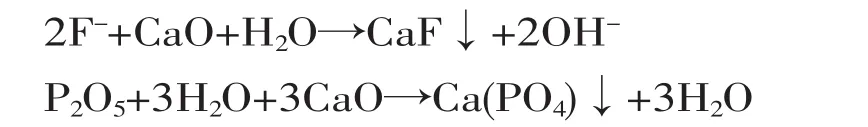

石灰中和是在磷石膏中加入碱性氧化物生石灰,石灰与可溶物(主要含磷、氟等)发生化学反应,以此消除可溶物对磷石膏使用性能的影响,生成对磷石膏使用性能没有影响的难溶盐(如CaHPO4),减少对环境带来的危害[13]。化学反应机理如下:

球磨技术是为了有效改善磷石膏的形貌、粒径和颗粒级配[14],通过改善物理力学性能,降低硬化体孔隙和水膏比,使硬化结构致密,以此来消除磷石膏中所含杂质带来的影响。

此外,目前现有的磷石膏改性方法还有浮选法、筛分法、煅烧法、陈化等[15]。但这些方法都有不足的地方,一些重要的环节没有完全细化处理得当,还需要改善。

2.2 磷石膏的新型改性设想

除上述改性方法外,笔者认为还可以添加剂氧化钙来达到磷石膏改性目的。由于不同的氧化钙添加量对磷石膏模块物理性能的影响是不同的,或增强,或减弱。若使磷石膏模块物理性质增强,会提高此类材料的综合利用率,反之会降低。

在确定一个磷石膏标准稠度前提下,将磷石膏粉凝结成固体,切块,对磷石膏胶凝减水、磷石膏产品防潮研究和磷石膏改性研究,探究氧化钙添加量的不同对磷石膏模块物理性能的影响,根据磷石膏抗折抗压强度变化确定最优抗折抗压强度和氧化钙的最佳含量。以不同配比磷石膏、水和氧化钙的用量为基准以及测试不同氧化钙添加量下磷石膏模块抗折抗压数据,测试胶凝状态时加入的氧化钙对磷石膏胶凝结构的影响。通过数据得出最佳氧化钙添加量后,记录磷石膏抗折抗压数据的变化,观察在最佳氧化钙添加量下产品的强度曲线是否达到目前所需,以此探究能否利用氧化钙进行磷石膏的预处理,从而有效抑制磷石膏中可溶性物质对磷石膏强度的影响,改善磷石膏物理力学性能,达到我们所设想的改性目的。通俗的说,就是我们对磷石膏使用这种化学改性的方法进行改性时,通过加入添加剂(氧化钙)来调整磷石膏凝结的结构和时间,并在此基础上,结合现代最先进的检测技术如SEM、XRD等来检测磷石膏颗粒状态和孔隙大小的变化,调整孔隙结构,以此改善磷石膏物理力学性能,使其达到现代建筑所需的抗折抗压强度,达到我们所设想的改性目的—提高磷石膏综合利用率。

通过我们前期实验探索,目前已初步确定在开磷公司(贵州开磷控股(集团) 有限责任公司)所产磷石膏标准稠度前提下,胶凝时加入相对磷石膏粉量(质量)5%的氧化钙对磷石膏胶凝结构有影响,磷石膏产品含水率下降的同时抗折抗压强度有所提高,初步证实利用氧化钙进行磷石膏的预处理可有效抑制磷石膏中可溶性物质对磷石膏强度的影响,并改善磷石膏建筑材料的物理力学性能。

3 磷石膏应用前景分析

未改性前,磷石膏综合利用途径主要有建筑方面[16](石膏建材制品、建筑混合材料和水泥缓凝剂[17])和工业方面[18](制硫酸联产水泥[19]和生产胶凝材料)等。

经过改性后的磷石膏,其资源化利用的方向将朝着多途径或多渠道的方向发展,特别是朝着新型建筑材料领域发展已经成为一种发展趋势[20]。

2008年,贵州省政府在推广使用磷石膏砖时明确提出要加快发展磷石膏为主要原料的新型墙体材料,提高资源利用率,保护生态环境,落实循环经济的发展。所以经过改性的各类工业副产石膏将会被大量使用在建材中,作为一种变废为宝的工业原料,成本低,其发展前景广阔。

例如,瓮福集团建设的新型节能环保住宅样板工程颠覆了砌体结构观念,不采用传统水泥标砖,用磷石膏为永久性模板结构构建试验楼,实用性较强,不仅搭建方便快捷,也达到了国家对建筑产品的国家标准和环保化要求。此外,该集团年产量10万吨水泥缓凝剂、50万m2石膏砌块、1亿块磷石膏砖等项目的产品已经广泛应用于瓮福大厦、贵阳喀斯特大酒店等建筑中。

开磷集团建设的世界首条高强耐水磷石膏砖中试生产线(年产1亿块),以及新型高强耐水石膏砖(年产10亿块)、石膏砌块项目(35万m2),并成功将新型石膏建材产品应用于实际楼体(研发中心实验楼体和办公楼体)、公寓(息烽磷化工基地公寓)以及危房改造,产品的一次合格率在90%以上。

4 结语

当前,我国磷石膏利用从“储为主”向“储用并举”的转变,利用规模处于世界前列。由于无法突破技术水平的瓶颈,磷石膏的有效利用率偏低,而对于追求利益最大化的企业来说,生产成本是必要的考虑因素,使得企业对磷石膏这类产品的研制避而远之。

结合目前的市场反馈情况,磷石膏建筑装饰材料仍然有较大的市场预期空间,要使得磷石膏能够变废为宝,使其资源利用最大化,目前亟需解决的是探寻较佳的磷石膏前期预处理技术和突破加工生产技术难题。本文在综述了现有的磷石膏改性技术的基础上,探索将氧化钙用于磷石膏改性。结果表明添加的氧化钙可有效抑制磷石膏中可溶性含磷和含氟杂质对磷石膏强度的影响,并改善磷石膏物理力学性能。研究为磷石膏的绿色化改性及资源化利用提供了一种新的途径。