大豆油极度氢化制备高纯硬脂酸

2020-06-12李玉鹏缪海平

李玉鹏,庄 锐,缪海平,刘 新*

(云南大为恒远化工有限公司,云南 曲靖 655338)

硬脂酸是一种重要的化工原料,广泛用做塑料耐寒增塑剂、稳定剂、表面活性剂、脱模剂、橡胶硫化促进剂等。生产硬脂酸一般将油脂氢化、水解、蒸馏等过程加工而成[1],或由水解的脂肪酸加氢制备[2]。现售的工业硬脂酸主要以棕榈油和部分动植物油脂为原料生产[3],其C18(硬脂酸)含量为40%~60%。各种规格的硬脂酸产品就是以C18含量的不同,而制定不同的牌号。

可用于制备硬脂酸的各种动植物油脂组成见表1[4~6]。从组成上看,以油棕树棕榈果压榨而成的棕榈油,C18的总量为58.6%。在此基础上想要获得更高纯度的硬脂酸则产率低,能耗大,生产成本高。

表1 各植物油脂组分分析数据 w/%

由表1看出,与棕榈油相比,大豆油的不饱和脂肪酸含量更高,其完全氢化可使硬脂酸含量提高至87.74%,这将大大地降低提纯硬脂酸的难度。大豆作物在国内种植面积广,来源稳定,其各脂肪酸含量随地域不同存在少量差距,但C18总量都不低于85%。动物油脂C18总量是比棕榈油高一些,但原料油脂价格也更高。所以来源稳定,价格合理的大豆油是一种制备高纯硬脂酸的优良油源。目前大豆油主要以精炼后食用为主,有部分大豆油进行选择性氢化做起酥油或代可可脂。常见以大豆油为氢化模型制备油脂加氢催化剂的报道,但未见有极度氢化大豆油制备硬脂酸的。

油脂氢化的关键点在加氢催化剂,以往油脂直接氢化易使催化剂中毒,需要将油脂精炼。然而油脂精炼增加了油的损耗,使生产硬脂酸的原料成本再次升高。本实验研究中自制油脂加氢催化剂直接氢化大豆毛油,氢化油经水解、结晶提纯制备了高纯硬脂酸,提纯后的混合酸中仍含有40%以上的硬脂酸,可以直接作为工业硬脂酸产品。此种加工工艺路线不仅降低了能耗,提高了硬脂酸的产率,而且所得产品质量好,无三废排放。

1 实验部分

1.1 实验仪器

磁力驱动高压反应釜GS型:山东威海化工机械厂;气相色谱仪GC-2014:日本岛津;显微熔点测定仪XT5B型:北京新亚恒奥科技有限公司;三口烧瓶等。

1.2 试剂

催化剂:HY-1,HY-2,HY-3,BS-1,其中BS-1为进口催化剂;氢气:99.999%,梅塞尔昆明气体有限公司;大豆毛油:昆明油脂化工厂;甲醇:工业品,云南大为制焦有限公司;甲苯:AR,天津科密欧试剂有限公司。

1.3 实验过程

1)将大豆油加入反应釜内,加入加氢催化剂,密封反应釜。釜内氮气置换后充氢至一定压力,加热升温至指定温度。观察釜内温度、压力变化情况,适时补充氢气,直到釜内氢压不再降低时,加氢反应结束。冷却后,氮气置换,卸压,取出反应产物。测试熔点判断氢化反应完成度,甲酯化分析脂肪酸组成。

2) 氢化油加入反应釜内,加入150%的水,加热升温至设定温度,搅拌水解2h,分离甜水后得混合脂肪酸。混合粗脂肪酸加入溶剂中,加热溶解,在室温下搅拌重结晶。

2 结果与讨论

2.1 大豆油氢化

大豆油脂用4种催化剂在相同条件下,加氢反应1h,以氢化油熔点的高低判断催化剂的活性,实验结果如表2。

表2 催化剂活性实验数据

由表2看出,HY-3催化剂活性最高,BS-1、HY-1活性次之,HY-2活性最低。自制催化剂HY-3的活性优于进口催化剂BS-1。

在选定的催化剂下,选择影响氢化反应程度的氢化温度、氢气压力、氢化时间、催化剂用量4个因素进行实验研究。各组实验条件下氢化油熔点见图1。

图1 实验条件下氢化油熔点变化图

单因素实验测试显示,大豆氢化油熔点随氢化时间、氢化压力、催化剂量的增加熔点升高,到达一定量后增长幅度变小或不变。同一催化剂下氢化温度与催化剂量对氢化反应速率的影响最大,选定HY-3催化剂下最佳的氢化反应条件是:温度210℃,压力2.5MPa,催化剂0.5%,氢化反应时间1.5h。

2.2 氢化油水解

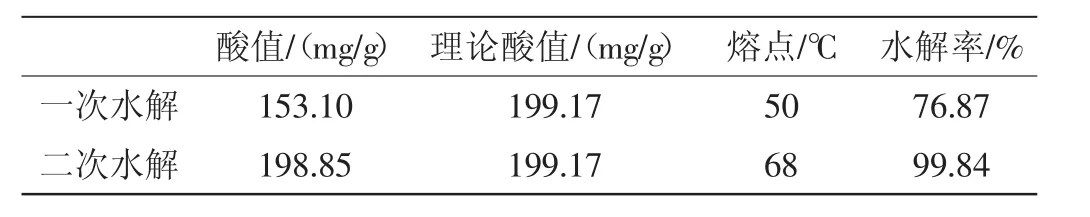

油脂水解有很多方法,如酸化法、酶分解法和固体酸催化剂法等。随着新技术的开发和工艺的引进,现在已实现高温、高压、无催化能连续操作的工业化生产模式[7]。实验直接采用高温、高压工艺在反应釜内进行水解,温度230℃,压力2.7MPa,水解分析数据见表3。

表3 脂肪酸甘油酯水解实验分析数据

表3表明,氢化油经过两次的水解,其酸值为:198.85mg/g。按照脂肪酸组成的理论酸值计算的水解率为99.84%,氢化油已达到完全水解目的,得到了混合脂肪酸。

2.3 硬脂酸提纯

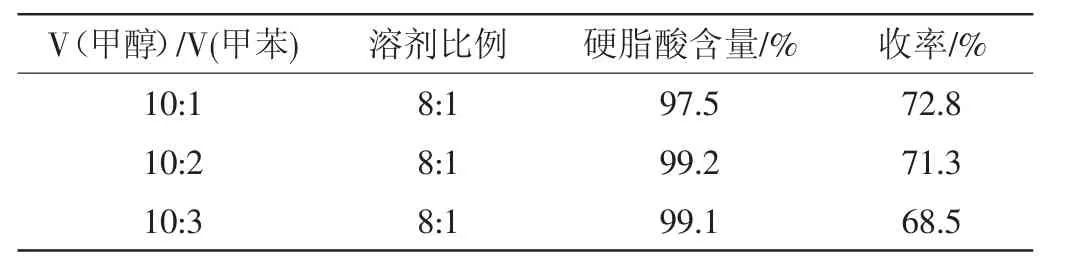

脂肪酸可蒸馏提纯,但脂肪酸在高温下易分解,必须减压蒸馏,对精馏设备要求高。实验采用溶剂结晶提纯的方法,各种脂肪酸在同一溶剂中的溶解度存在差异[8]。利用此差异可将硬脂酸进行分离提纯。实验选用极性甲醇和弱极性甲苯为溶剂在室温下进行重结晶实验,结果见表4。

表4 不同溶剂比例重结晶提纯实验分析数据

表4表明,甲醇溶剂与甲苯相比提纯收率高,而硬脂酸含量偏低;甲苯中提纯硬脂酸含量高,但收率低。如此单独使用任一种溶剂结晶提纯,硬脂酸含量均未达到98%,需要进行二次结晶。加大溶剂比例,结晶的硬脂酸纯度高,但收率下降,选择8∶1的比例较合适。实验选择甲醇、甲苯进行复配制备混合溶剂再次进行重结晶实验,实验数据见表5。

表5 混合溶剂重结晶提纯实验分析数据

由表5看出,采用甲醇、甲苯混合溶剂在室温下重结晶一次使硬脂酸的含量提高到99%以上。此混合溶剂采用V(甲醇) /V(甲苯) =10∶2,总溶剂比8∶1,为最佳提纯比例。

3 结论

大豆油使用自制加氢催化剂HY-3,添加量0.5%,在温度210℃,压力2.5MPa下反应1.5h完成极度氢化。氢化油高压水解后,以甲醇、甲苯混合溶剂结晶提纯,制备了含量达到99%以上的高纯硬脂酸。该工艺流程简单,生产成本低,收率高。