蜡油加氢装置换热器压差快速增加诊断分析

2020-06-12刘荣博牛继光

刘荣博,郭 利,牛继光

(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

某公司蜡油加氢处理装置在2016年12月至2017年7月运行期间,装置系统压差快速增加,经过随后的装置开盖检查,判断造成压差的物质主要是系统中存在大量环四磷酸铁粉末,在加氢精制反应器床层和换热器中进行了累计;经进一步追本溯源,确认进料中掺入的含磷酸盐的缓蚀剂及进料中铁元素偏高(约2.2 g/g)是造成此次系统压差快速增加的主要原因。

精制反应器经过撇头并对换热器进行清洗后,装置于2017年8月重新开工(期间也停止在上游加注含磷酸盐的缓蚀剂)。但重新开工后系统压差于2017年10月后再次呈现增加的趋势,并在2018年7月底系统压差超过限定值,不得不再次进行停工处理。因此对系统差压增加的原因进行分析和诊断。

1 系统压差增加过程分析及压差原因的判断

1.1 两次系统压差增加过程对比及此次系统压差增加的过程分析

为分析系统压差增加的原因,首先将两次压差增加的过程进行了对比。两次装置进料及反应部分压差变化对比图分别为图1和图2。其中图1为2016年9月到2017年7月间的压差变化,图2为2017年8月到2018年7月的压差变化。

图1 第一个差压出现过程中进料和反应部分压差变化

图2 第二个差压出现过程中进料和反应部分压差变化

如图1和图2所示,两个过程系统压差均由2.0MPa最终增加至约2.8MPa,但需要注意的是,第一个过程(2016年9月至2017年7月)中炉前(换热器)和炉后(反应系统)均存在一定的压差,尤其表现在2017年4月以后,而第二个过程(2017年8月至2018年7月)中仅在炉前(换热器)存在压差,炉后(反应系统)在全过程中基本没有差压。其次,在第二个过程中炉前(换热器)压差在较短的时间内就由0.7MPa增加至1.0MPa以上(由2017年9月到11月),而该现象在第一个过程中没有出现(开工直到2017年6月,换热器部分才出现明显的差压)。另外,还需要注意的是,在两个过程中,最后系统差压快速增加,从2.4MPa达到最高限(2.8MPa)的阶段都非常短,约30天左右,且在此期间系统压差与炉前压差(换热器)同步发生变化,且变化范围基本接近(达到了0.3~0.4MPa),而此期间反应部分的变化则不甚明显。上述对比说明了以下几个情况。

(1)两次造成系统差压的原因有所区别:第一个过程反应部分及换热器部分均产生了差压,第二个过程中仅换热器部分产生了差压,且产生差压的时间很早。

(2)反应系统压差快速增加的部分(约20天的时间内增加了0.3~0.4MPa),主要是在换热器部分增加。

(3)第二次系统差压发生的关键位置或瓶颈在于换热器部分。

2.2 换热器产生差压原因判断

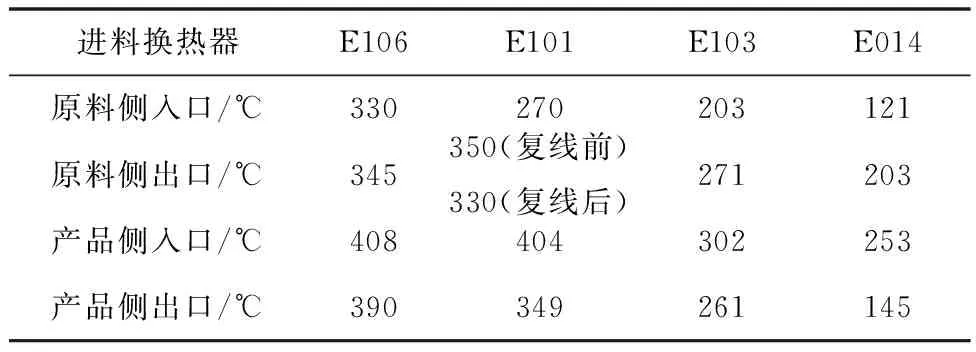

如表2所示,按照换热温度由高到低的次序,E-106、E-101、E-103和E-104依次降低。在换热器打开后,能够直观看到的仅是换热器中的“进料分布器”及分布器下部的“管束”。

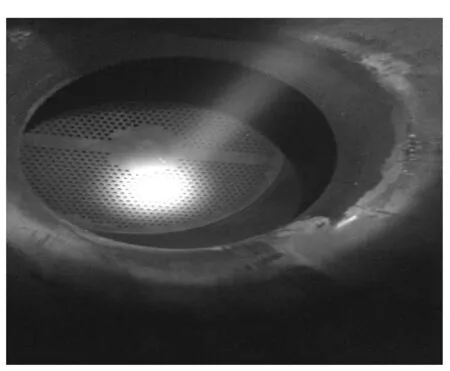

E-106进料分布器靠“大量的孔”对进料油进行分配,见图2示意,在打开换热器的现场可以清楚看到,约有3/4以上的孔已经堵塞。用铁丝通孔洞,发现堵塞物足够坚固,很难通开。

E-101进料分布器的孔洞基本是通的,但明显发现有缩孔现象,用铁丝可以扩孔,感觉有一定的强度。用铲子清理,也发现分布器表面有一层污垢,污垢附着也有一定的强度,如图2所示。

E-103进料分布器孔洞基本通畅。

另外目测所有的换热的管束都是通畅的,如图3所示。

根据现场的目测情况,初步粗略判断,换热器中的差压大部分应集中在换热器入口分布器上,主要是E-106和E-101两个换热器入口分布器所致,毕竟管束中是否有阻塞是看不到的。与E-101换热器相比,换热器E106换热器入口压差应占主要部分。具体表现为进料油在E-103及E-101换热器出口的环境温度下,形成了“污垢”,该部分污垢阻塞了大部分换热器入口分布器孔洞(E-106),或造成孔洞孔径缩小(E-101),流通面积的大量缩小进而导致换热器部分产生明显的差压。

由表1中换热器原料侧及生成物侧的温度分布可知,环境温度与入口分布器的堵塞情况存在较为明显的关联,环境温度高,则堵塞严重。

表1 换热器原料侧(管程)及产品侧(壳层)平均温度

图3 E101装置现场照片

图4 E101管束装置现场照片

3 压差原因的进一步解析

3.1 对污垢粉末元素分析和化合物结构确认

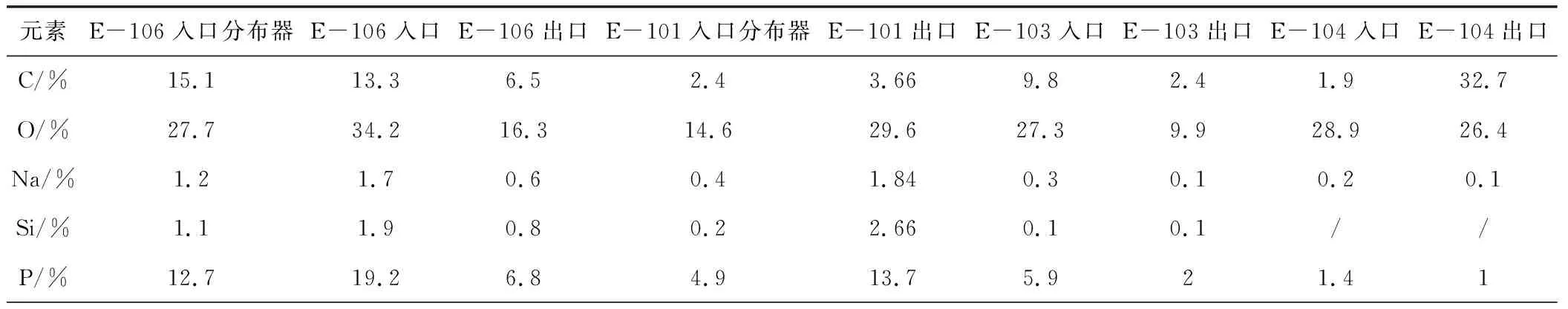

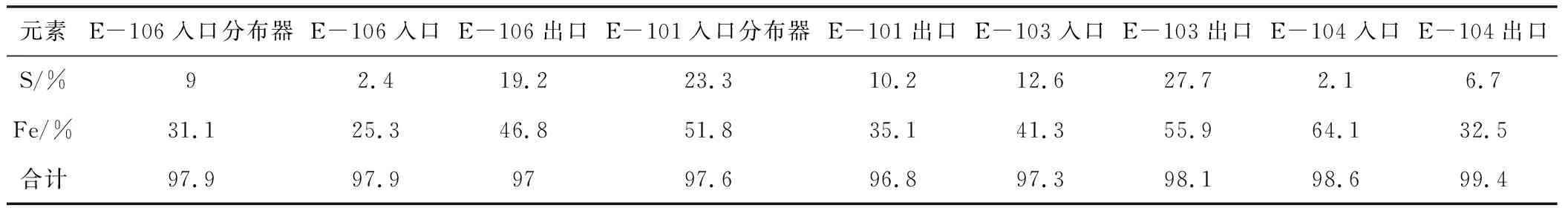

为进一步了解压差产生的具体原因,对取自入口分布器及换热器管程污垢粉末进行了详细分析[1]。换热器不同位置污垢元素分析结果列于表2,以及具有代表性的污垢的结构图如图4(E-106入口分布器污垢)所示。

由表2的不同换热器位置的污垢粉末的元素分析结果可见,其中主要元素基本一致,这说明其是同源的。污垢中除含有大量的O元素(9.9%~34.2%)和C元素(1.9%~32.7%)外,还主要包含了Fe、S和P三种元素,含量分别为25.3%~64.1%、2.1%~27.7%、1.0%~19.2%,其中Fe和S元素是除O元素、C元素以外含量最大的元素,其总含量达到28%以上,最高达到75%,而O、Fe、S、P四种元素的总含量占粉末总量的86%以上,是粉末的主要组成物质。

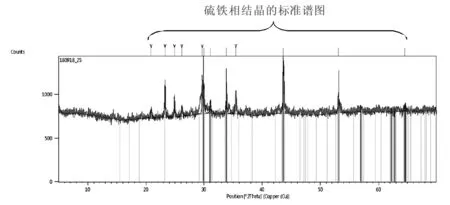

对有代表性的污垢粉末(E-106入口)进行了XRD晶相分析。由图4污垢的晶相谱图表明[2],其中明确含有硫铁结晶;但未发现含磷化合物的结晶。

综合表3和图4中的分析结果,认为污垢主要为硫铁结晶和含磷化合物(很可能是磷酸铁,但未形成结晶物),另外还有部分有机污垢。

表2 换热器污垢元素分析结果

表2(续)

图5 E106入口分布器污垢XRD表征结果

3.2 换热器污垢的成因分析

总体来看,换热器中的污垢包括有机垢和无机垢两种,以无机垢为主。事实上,随装置运转,通常换热器管程均会产生一定的有机及无机污垢,根据国内加工含酸原油的其他炼厂运转经验,其无机垢主要为硫化亚铁盐,有机垢为原料中多环芳烃、胶质和沥青质发生脱氢缩合反应而形成[3]。上述结果与该公司当前污垢的分析结果基本匹配。需要进一步说明的是,此次污垢中的磷酸盐应为装置开工后加工库存油所累积所致(开工后仍加工了一段时间的库存油,其中含有含磷缓蚀剂,直到2017年10月后原料中才不再加注含磷缓蚀剂)。

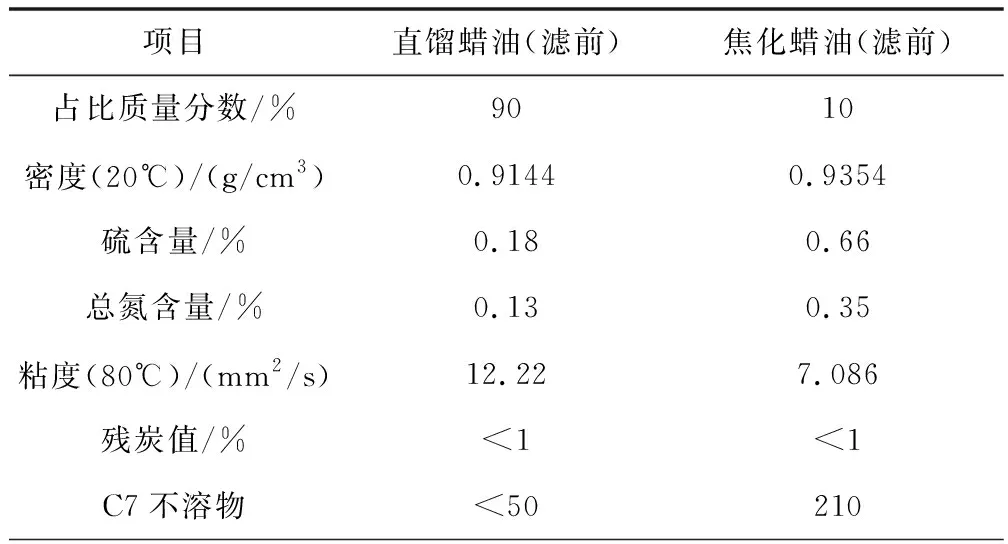

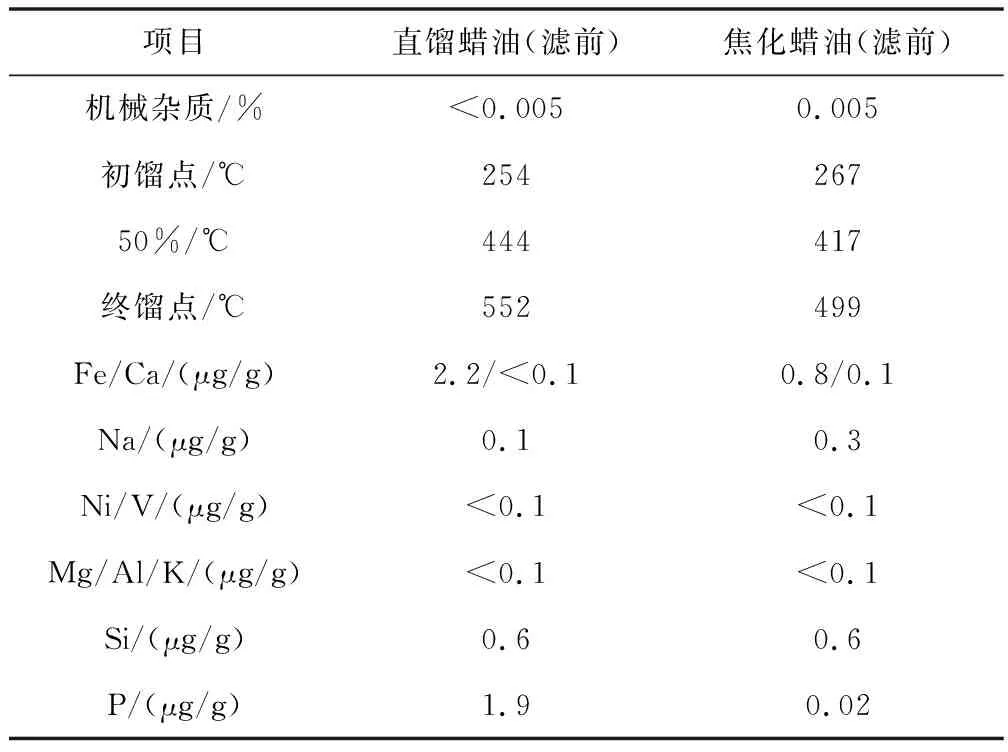

装置原料油性质和原料构成分别列于表3。由表1可知,原料油酸值较高,因此铁元素质量分数也高,这解释了污垢中所含铁元素的来源。原料中约5%的焦化蜡油通过船运输至公司,该部分焦化蜡油在储存和船运过程中均存在被氧化的环境。鉴于有机化合物在相对较低的温度下(约350℃)就会发生自由基链反应生成大分子聚合物[4](或受热后形成大分子稠环芳烃),进而沉积在设备和管道内表面,进一步脱氢缩合形成有机垢,而上述储存过程中的氧气环境则会加速自由基链反应或大分子稠环芳烃的聚合速度。

有机垢及无机垢的形成均与一定的环境温度有关,现场拆卸过程的检测结果也表明,环境温度较高的E106和E101,其对应壳层的温度均在350℃以上,甚至高达400℃,而恰好是在E106和E101的入口分布器上存在明显的结垢,且大幅度缩减了对应的流通面积。

表3 装置原料油性质

表3(续)

综上所述,判断换热器内部污垢的成因主要包括原油的含酸属性、油品中含有较多大分子稠环芳烃、原料未能避免氧气环境、曾短期加工含磷原料以及较高的环境温度等多个方面。

4 总结和建议

4.1 总结

通过对运转过程中压差变化的分析以及对换热拆卸现场的全程检测过程可知,此次造成系统压差快速增加的主要原因在于运转期间换热环境温度较高的换热器E-106和E-101入口分布器孔洞被污垢阻塞,减少了流通面积,因而造成压差快速增加。另外,换热器管束中也应生成了一定量的污垢;同样道理,该部分污垢也应会造成流通面积缩减,导致换热器压差增加,但具体影响程度难以定量。

通过对污垢的元素组成及结晶结构进行分析,判断污垢包括无机垢和有机垢两部分,以无机垢为主,其中无机垢判断为铁硫结晶以及磷酸铁非结晶化合物,有机垢为大分子聚合物或大分子稠环芳烃沉积于换热器表面并缩合脱氢所致。

4.2 建议

进料油的含酸以及高芳烃含量特点是大榭原料的固有特点,换热器E106、E101换热环境温度较高也是反应过程中的正常情况,难以避免。为了减少污垢的生成,并避免在换热器出现大的压差:

(1)建议对直馏蜡油储罐以及减压蜡油储罐采用惰性气体或瓦斯气体进行保护,防止原料油接触氧气,减少换热器有机垢形成。

(2)建议每周分析一次进料中的酸值和金属含量,控制原料Fe+Ca含量不超过2 g/g。

(3)直馏蜡油进料中含有的较高的P元素和Fe元素以及原料具有一定的酸值,是导致在高压换热器及精制反应器内产生大量环四磷酸铁为主的粉末的主要原因。下一步需要切断磷铁元素的来源,降低垢物的生成量。