激光增材制造钛合金构件的化学抛光工艺研究*

2020-06-12李晓丹李建中倪家强张英伟

李晓丹,李建中,倪家强,张英伟

(1. 航空工业沈阳飞机工业(集团)有限公司,沈阳 110034; 2. 东北大学冶金学院,沈阳 110024)

激光增材制造技术在快速成形技术“离散+堆积”思想的基础上通过多层熔覆扩展到整个三维实体零件,实现了具有高性能复杂结构致密金属零件的快速无模成形,已被广泛应用于航空航天领域,用来制造难以通过传统方法生产的复杂构件[1–2]。然而,随着航空航天领域对钛合金表面质量要求的不断提高,激光选区熔化制件表面质量的局限制约了其工程化应用,如何提升钛合金制件表面质量,成为目前钛合金增材制造行业重点关注的方向。

钛合金的切削性能差,基体表面容易生成氧化膜,通常对于形状规则的钛合金工件,采用一般的机械抛光法对其进行表面抛光即可,而对于含有弯曲管道、深孔或不同直径内流道的异形钛合金工件,采用传统处理方法难以满足其日常需要,选用化学抛光技术则更为简便高效[3–4]。化学抛

光借助化学试剂的流动,通过强腐蚀剂与钛合金表面浮粉颗粒界面发生化学反应来逐渐侵蚀掉钛合金的粗糙表面,达到取得平滑光亮异形构件表面的目的[5]。本文结合文献资料和一些常规的化学腐蚀溶液[6],采用HNO3–HF溶液体系,利用不同添加剂的缓蚀作用,对比分析了钛合金试样在不同温度、不同时间下的表面粗糙度、减薄及失重变化情况,并对试样化学抛光后的电化学性能和力学性能、表面形貌等进行了系统分析,探究了单因素变量对钛合金制件表面粗糙度的影响,为提高激光增材制造制件的表面质量、扩大其在航空航天领域的应用提供了理论依据。

试验方法

1 试验原料及化学抛光

试验所用激光增材制造钛合金为采用EOS M280设备制备的激光选区熔化Ti–6Al–4V钛 合金。将Ti–6Al–4V钛 合金切割成30mm×30mm×2mm的片状样品用于化学抛光及电化学测试。经前期预处理(丙酮超声波除油→酸洗除氧化层→水洗吹干)后分别用分析天平、螺旋测微器和MarSurf PS1型粗糙度检测仪测量钛合金试样的原始质量、厚度和粗糙度。将第1组钛合金试样分别置于20ºC、25ºC、30ºC、35ºC、40ºC的HNO3–HF化学溶液中进行化学抛光。基于正交试验,优化了溶液配方:硝酸(质量分数65%~80%)75~85mL/L,氢氟酸(质量分数35%)35~44mL/L,表面活性剂十二烷基硫酸钠0.1~0.5g/L,乙二醇单丁醚28~42mL/L。抛光10min后将钛合金试样取出,用去离子水清洗试样并烘干。记录下抛光后试样的质量、粗糙度、厚度等数值。将第二组钛合金试样放置于30ºC条件下的化学溶液中进行化学抛光,抛光时间分别为5min、10min、15min、20min、25min,记录抛光后钛合金试样的质量、粗糙度和厚度值。对各试验条件下的试样参数分别测量五次取平均值。钛合金试样的失重率和减薄率分别可由式(1)和式(2)进行计算。

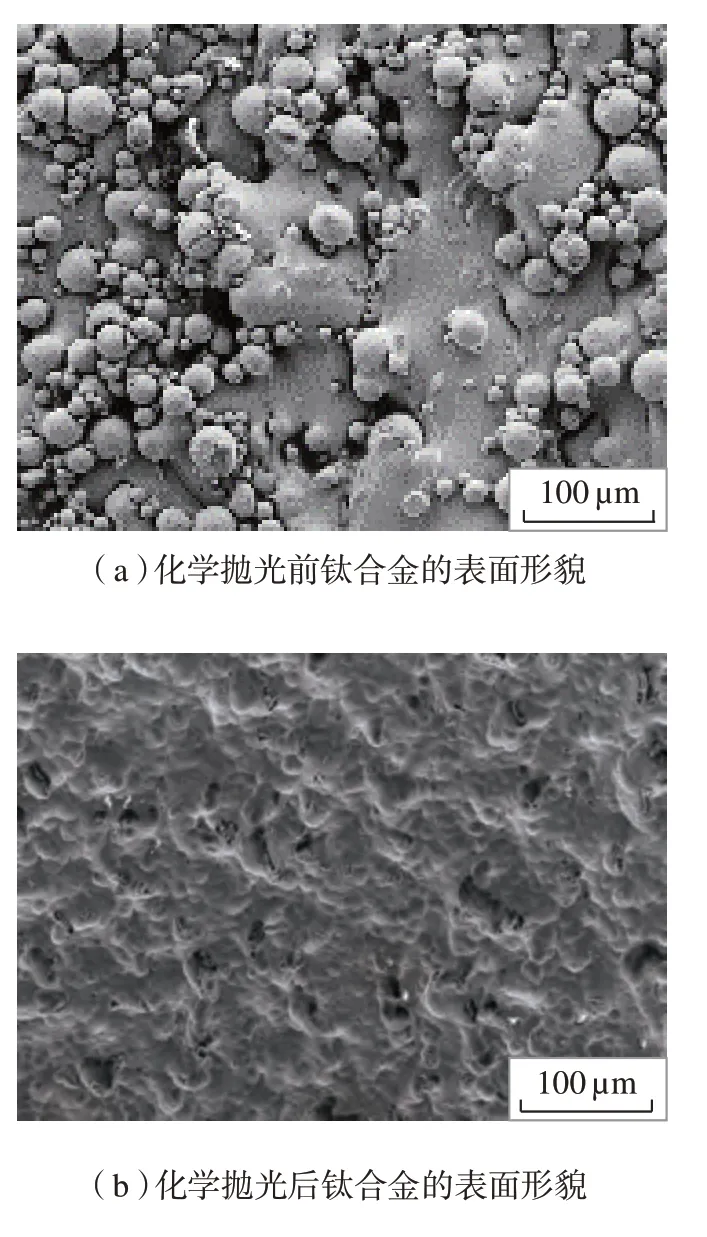

式中,ω为钛合金试样的失重率,m0为钛合金试样的原始质量(g),m1为化学抛光后钛合金试样质量(g)。

式中,∂为钛合金试样的减薄率;d0为钛合金试样的原始厚度(mm);d1为化学抛光后钛合金试样的厚度(mm)。

2 性能表征

采用Quanta FEG 250型场发射分析扫描电镜观察化学抛光前后试样的表面形貌。运用CHI600E系列电化学工作站对抛光后的钛合金样品进行电化学性能测试。在测量之前使用三电极装置记录样品的开路电位120min。选用标准甘汞电极(SCE)为参比电极,石墨电极作对电极,3.5%的NaCl为溶液介质。钛合金样品的暴露面积约为1cm2。在0.05mV/s的扫描速率下,从–1.0~1.0V(Vs. SCE)测量动电位极化曲线[7]。运用Instron型电子万能材料试验机在室温下对化学抛光前后的激光增材制造Ti–6Al–4V钛合金进行拉伸试验,加载速度为1mm/min,并与相同成分的常规锻造Ti–6Al–4V钛合金进行拉伸性能对比。选用Cu靶为测试靶材,采用实验室LXRD型XRD应力测试仪测试化学抛光前后激光增材制造Ti–6Al–4V钛合金试样的残余应力分布,运用XRDWIN2.0软件进行残余应力分析,并与常规锻造Ti–6Al–4V钛合金进行残余应力对比。

结果与分析

1 温度对化学抛光的影响

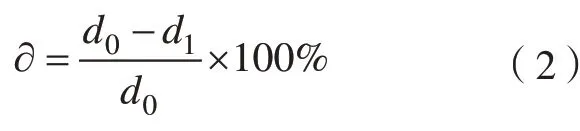

20~40ºC的抛光温度下Ti–6Al–4V钛合金试样的失重率、减薄率及粗糙度变化情况如图1所示。

由图1可知,整体上试样的失重率和减薄率随温度变化相一致,呈现出先降低后升高的变化趋势。化学抛光后钛合金的表面粗糙度均保持在11μm以下。在25~30ºC的温度范围内试样的失重率、减薄率呈现出下降的趋势,分析认为在化学抛光过程中钛合金与化学溶液中的硝酸、氢氟酸反应生成了一层金属化合物(即腐蚀产物),腐蚀产物附着在钛合金表面减弱了样品的失重现象[8]。当溶液温度达到35ºC及以上时,试样的失重率较大且试样变化比较明显,说明温度升高提高了溶液中H+和F–的活性,在促进表面整平的过程中也加速了离子对钛合金试样的腐蚀、溶解[9]。

2 时间对化学抛光的影响

图1 不同温度下抛光10min后Ti–6Al–4V钛合金的失重率、减薄率及粗糙度变化Fig.1 Weight loss rate, thinning rate and roughness of Ti-6Al-4V alloys at different temperatures for 10min

图2 30ºC条件下不同抛光时间的Ti–6Al–4V钛合金的失重率、减薄率及粗糙度Fig.2 Weight loss rate, thinning rate and roughness of Ti-6Al-4V alloys at 30°C for different time

图2为不同抛光时间下钛合金失重率、减薄率及粗糙度的变化。可知,钛合金的失重率随着抛光时间的延长而呈现出增加的趋势,减薄率在0.4%~1.2%的范围内波动,粗糙度随着抛光时间的延长而降低。失重率的变化说明溶液对钛合金试样的腐蚀程度随抛光时间的延长不断增大,在化学腐蚀液中长时间浸泡后钛合金表层逐渐被激活发生溶解,导致失重率逐渐增大[10]。试样的减薄率以0.75%为轴线呈现波动状变化反映出钛合金的化学抛光过程同时存在着基体表层的侵蚀剥落和腐蚀产物的生成两个过程,在反应过程中生成的腐蚀产物附着于试样表面,导致试样在失重的同时存在着厚度波动现象。抛光时间过长钛合金的失重率和减薄率均较大,不利于钛合金的抛光。试样的表面粗糙度呈现单一减小的趋势,实验测得抛光前10min的试样粗糙度的减小程度较大,后15min粗糙度的减小程度较小,说明HNO3–HF溶液对于钛合金表面的化学抛光作用多发生在前10min内,而且反应迅速、抛光效果显著。

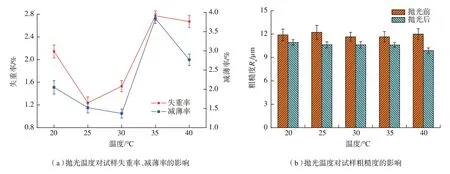

3 化学抛光后钛合金的表面形貌

图3为化学抛光前后Ti–6Al–4V钛合金的表面形貌。可知,钛合金原始表面存在明显的浮粉颗粒,而经过化学抛光后,表面浮粉颗粒去除效果明显,虽仍然在局部存在一些凹坑或微小颗粒,但试样表面的粗糙度和光亮度得到了明显改善。HNO3–HF溶液在不同的温度和时间下对钛合金试样的腐蚀程度不同[11–12]。由于钛的化学活性较高,能与溶液中的氮、氧、氟等多种元素反应,经过复杂的化学反应后最终生成一层化合物附着于表面,对试样的电化学和力学性能也会产生一定影响。HNO3–HF化学抛光液对钛合金表面的抛光效果明显。然而,若一味地延长抛光时间,钛合金与化学溶液长时间的剧烈反应会加速试样的溶解,使试样出现过腐蚀现象,失重率过大[13]。结合钛合金表面粗糙度和减薄率来看,HNO3–HF溶液可使钛合金表面粗糙度Ra由12~15μm降至9~10μm左右,厚度由2.25mm减薄至2.16mm,在合理控制抛光温度和反应时间的前提下取得了良好的抛光效果。

4 化学抛光后钛合金的电化学性能

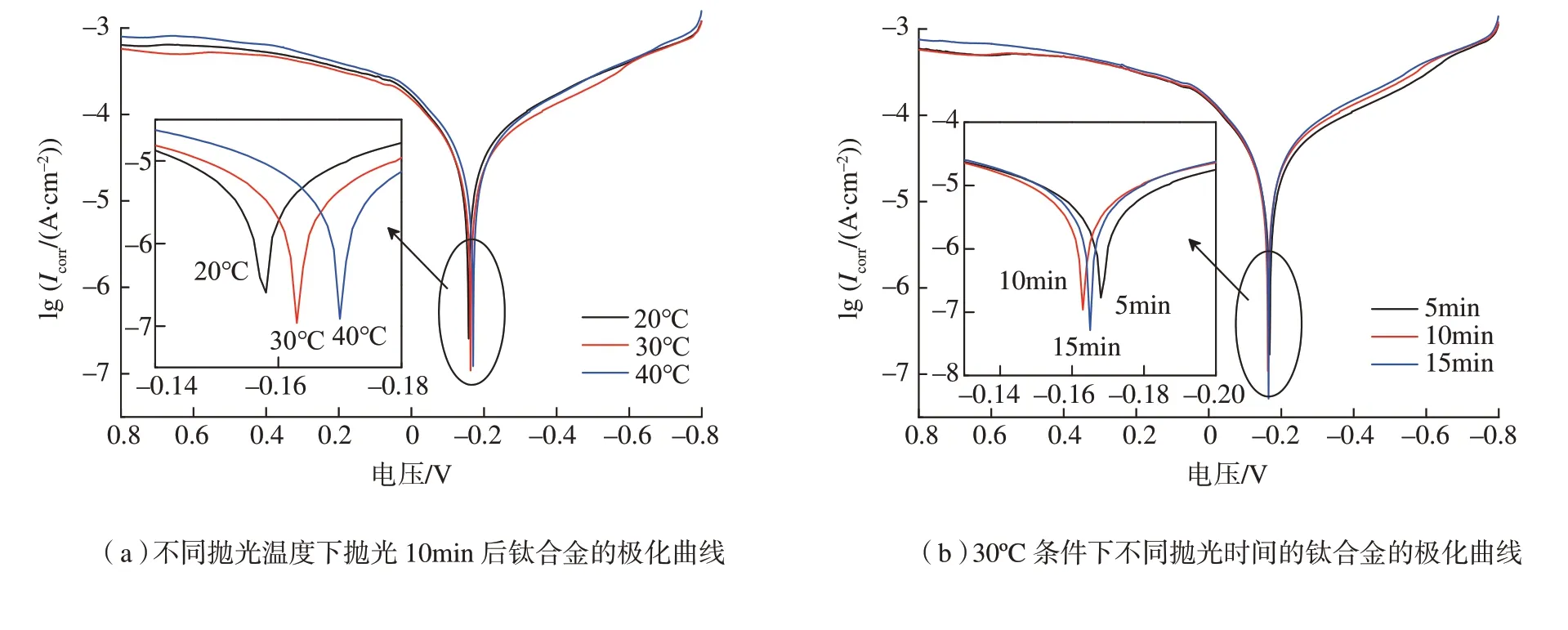

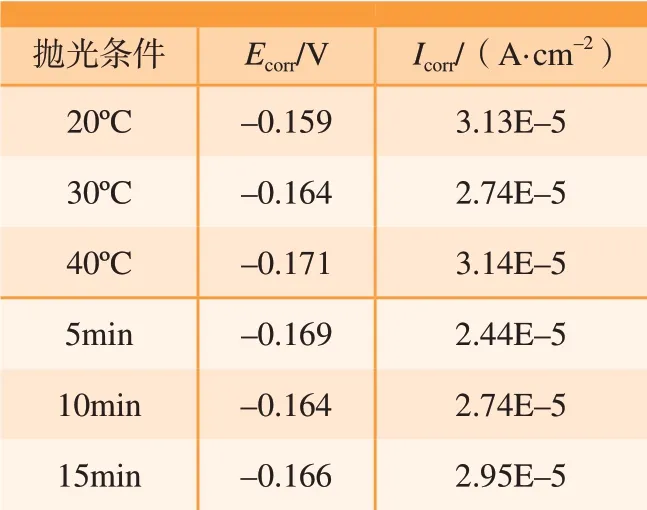

HNO3–HF溶液中不同温度和时间抛光后钛合金试样的动电位极化曲线见图4,其对应的各试验条件下钛合金的腐蚀电位和腐蚀电流密度如表1所示。

图3 化学抛光前后Ti–6Al–4V钛合金表面的SEM形貌Fig.3 SEM morphology of Ti–6Al–4V alloys surface before and after chemical polishing

图4 不同抛光条件下Ti–6Al–4V钛合金的极化曲线Fig.4 Polarization curves of Ti-6Al-4V alloys under different polishing conditions

表1 不同抛光条件下钛合金的腐蚀电位和腐蚀电流密度Table 1 Corrosion potential and corrosion current density of Ti–6Al–4V alloys under different polishing conditions

由 图4(a)和 表1可知,在HNO3–HF溶液中,随着溶液温度的提高,钛合金的腐蚀电位负移,腐蚀电流密度先降低后升高,说明溶液温度的提高会增加钛合金腐蚀发生的倾向[14],其腐蚀反应速率也相应提高。由于溶液中H+和F–在高温条件下活性加强,使得在钛合金整平的过程中也存在着表面的破坏现象,且试样的破坏程度要远大于整平程度,降低了钛合金的耐腐蚀性。由图4(b)不同时间下抛光后钛合金的极化曲线和对应各温度下的腐蚀电位和腐蚀电流密度值可知在化学抛光过程中,随着反应时间的延长钛合金腐蚀电位的变化不大,阳极区腐蚀电流密度先降后升。分析认为,钛合金整体的腐蚀倾向趋于稳定,腐蚀电流密度的变化主要是由于HF溶液酸性较强,钛合金与其反应迅速,10min内即可达到整平效果,腐蚀速率降低,提高了耐蚀性能;在10~15min时,腐蚀速率逐渐升高,缓慢地降低了钛合金表面的耐蚀性能。

5 化学抛光后钛合金的力学性能

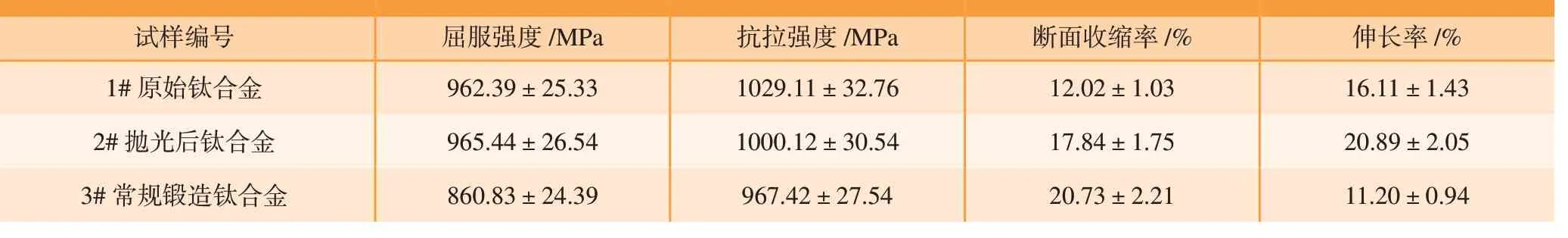

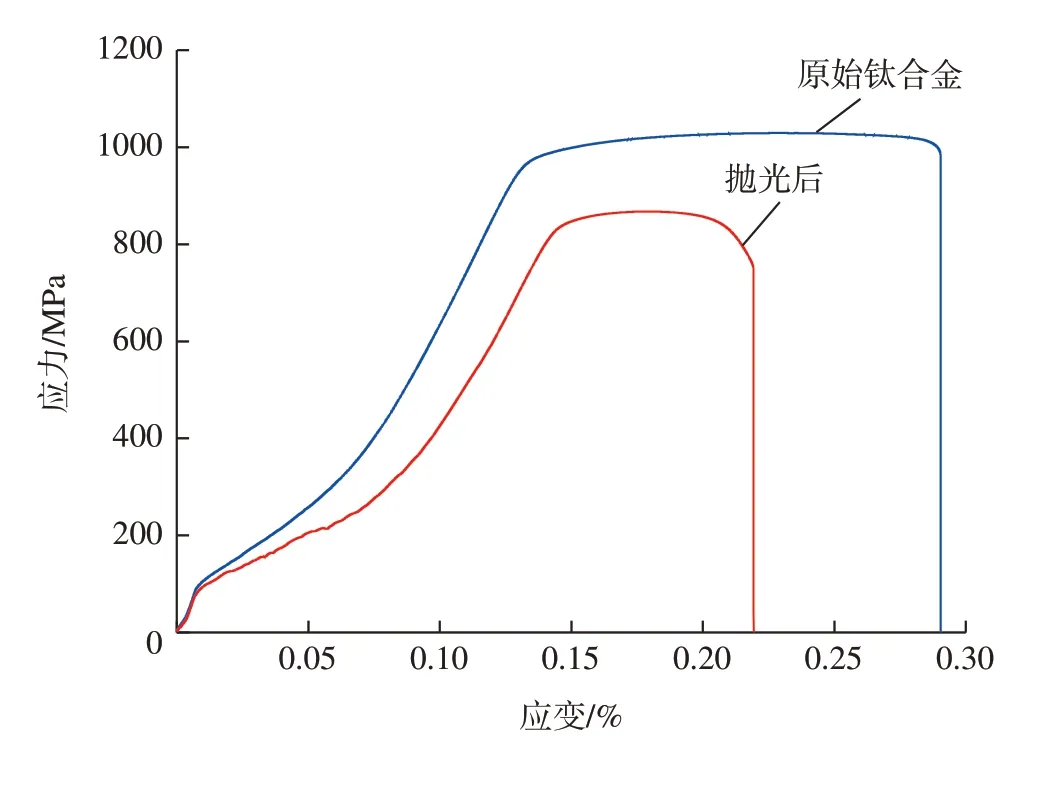

表2为钛合金原始试样与化学抛光后试样室温拉伸试验的结果。化学抛光前后钛合金的工程应力—应变曲线见图5。

由表2和图5可知,经化学抛光后钛合金试样的强度和塑性均发生了变化。1#和2#试样在断面收缩率上低于钛合金锻件水平3#,但整体的强度较高。化学抛光后钛合金试样的应力分布在一定程度上遭到了破坏,使得钛合金的力学性能出现了小幅度的下降。分析原因认为钛合金非常活泼,经激光熔融成形后有少量的氧、氢、氮等杂质元素间隙固溶于钛中,化学抛光使钛发生晶格畸变,屈服强度增加,抗拉强度减小[15]。再加上化学抛光过程中析氢多发生在金属晶格、缺陷处,激光熔融钛合金本身就具有多孔隙、熔融不彻底等缺陷,可能促进裂纹核的不稳定性或促进其扩展,导致钛合金的抗拉强度下降,塑性和韧性降低[16–17]。

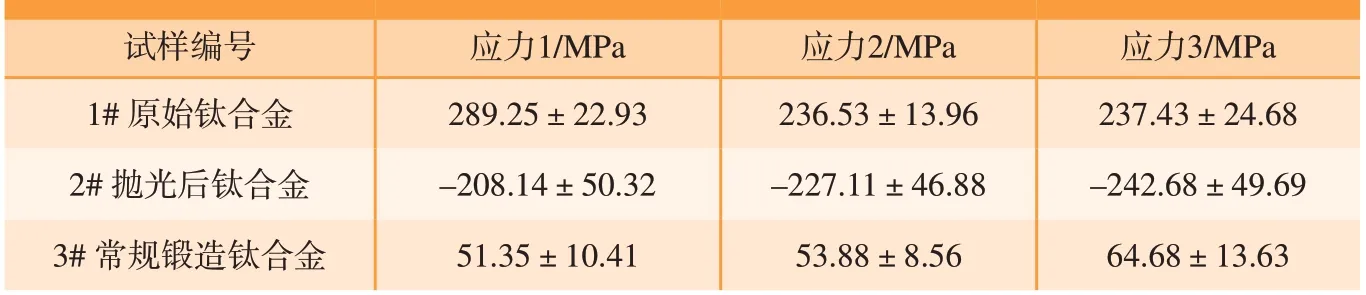

表3为不同处理方式下钛合金的XRD应力测试结果,其中正值表示为拉应力。负值表示为压应力。应力1、应力2、应力3分别代表同一试样的不同测试地方。

由表3可知,钛合金在激光增材制造成型后其表面应力沿成形轴向呈现为拉应力,采用化学抛光的方式对钛合金进行表面加工,可以将其原有的拉应力转变为压应力,且应力值伴随抛光时间的延长而增大。并且越靠近拉伸断口,由于内部应力叠加导致的残余压应力越大。由表3中数据可知采用化学抛光可以改变试样内部原有的残余应力分布,当化学抛光一定时间后,钛合金内部的残余应力由原来的拉应力逐渐转变为压应力。

表2 不同处理方式下Ti–6Al–4V钛合金的室温拉伸结果Table 2 Experimental results of Ti-6Al-4V alloys at room temperature after different treatment methods

图5 化学抛光前后Ti–6Al–4V钛合金工程应力–应变图Fig.5 Stress-strain diagram of Ti–6Al–4V alloys before and after chemical polishing

表3 不同处理方式下Ti–6Al–4V钛合金试样的XRD应力测试结果Table 3 XRD stress test results of the Ti-6Al-4V samples under different treatment methods

6 激光选区熔化构件的化学抛光后处理

采用上述最优参数对沈飞公司提供的某格栅及管路类零件进行化学抛光后处理,试验发现,采用化学抛光工艺可提高零件表面光亮度,降低粗糙度,显著减少荧光液残留。但在实际应用中,激光增材制造零件形状各异且较为复杂(或曲面,或转角,或网格,或含有弯曲管道、深孔,或有内径大小不一的内流道),而且制造工艺亦有差别,进而造成不同金属构件、同一构件不同部位的表面活性、残余应力差别较大,其后处理工作也较为复杂,考虑到效率和成本,并没有单一的表面处理方法能够覆盖所有激光增材制造构件。

结论

(1)采用HNO3–HF溶液在温度30ºC、反应时间10min下对钛合金异形件进行化学抛光,试样表面粗糙度由12~15μm降至9~10μm,取得了较理想的抛光效果。

(2)随溶液温度升高钛合金的腐蚀倾向和腐蚀反应速率增加,耐腐蚀性降低;随反应时间延长钛合金的腐蚀倾向基本趋于稳定,试样耐腐蚀性缓慢降低。

(3)化学抛光后钛合金的强度存在小幅的下降,钛合金的残余应力由拉应力转变为压应力。

(4)化学抛光技术较适合增材制造构件的弯曲流道、深孔、复杂曲面等部位的初步处理,对于复杂激光增材制造零件,还需结合零件的自身特征和使用需求进一步优化抛光工艺,达到最终设计要求。