增材制造技术在航空航天金属构件领域的发展及应用

2020-06-12任慧娇周冠男从保强马慧君董文启

任慧娇,周冠男,从保强,马慧君,董文启

(1. 中国航发沈阳黎明航空发动机有限责任公司,沈阳 110043; 2. 北京航空航天大学机械工程及自动化学院,北京 100191; 3. 航空高端装备智能制造工信部重点实验室,北京 100191)

航空航天工业是国家高端装备制造业的典型代表,其产品具有结构复杂、工序多、小批量的特点。随着航空发动机、大飞机、新一代运载火箭等航空航天典型构件产品的日益复杂以及新材料的不断涌现,零件结构趋向复杂化、大型化,而传统铸造、锻造结合机械加工的制造方法将难以满足上述制造需求。增材制造技术(Additive manufacturing,AM)能很好地解决此类问题,金属增材制造是以激光、电子束或电弧作为热源,根据三维模型数据将材料(流体、粉末、丝材、块体)逐层堆积,进而实现金属零件直接制造的新兴技术[1–2]。与传统制造技术相比,金属材料增材制造技术能够实现复杂零件的无模具快速成形,加工余量小,材料利用率高,具备制造周期短、小批量零件生产成本低等特点,可解决型号研制阶段的快速响应难题,将成为满足现代飞行器快速低成本研制的关键制造方法之一,近些年在航空航天等诸多领域取得了快速发展[3–7]。

目前,增材制造技术原材料主要有金属粉末和金属丝材两种,在航空航天领域具有应用前景且适于成形的方法主要有激光选区熔化(Selective laser melting,SLM)技术、激光熔融沉积(Laser melting deposition,LMD)技术、电子束选区熔化(Electron beam selective melting,EBSM)技术、电子束熔丝 沉 积(Electron beam freeform fabrication,EBF3)技术和电弧熔丝增材制造(Wire + arc additive manufacturing,WAAM)技术。

基于金属粉末的增材制造 技术

1 SLM技术

SLM技术是利用高能密度激光束流对已获得零件CAD模型切片分层的轮廓数据逐层选择性地熔化金属粉末,实现金属零件的直接制造,该技术零件成形精度高且具有良好的力学性能,因此可用于成形形状结构复杂且对表面质量有一定要求的零部件,例如燃油喷嘴、涡轮叶片等。1995年,德国Fraunhofer激光研究所首次提出了SLM技术,从而开辟了激光粉末增材制造技术的新方向。国外对SLM技术的研究主要有德国、美国、英国、日本和比利时等国家,目前这些国家均有专业生产SLM设备的公司,如德国的EOS、SLM Solutions公司,美国的3D Systems公司和日本的Matsuura公司等[8–9]。图1所示为采用EOS公司生产的SLM装备制造的航空发动机零件。此外日本Oskada实验室、法国DIPI实验室、英国Leeds大学、Liverpool大学以及比利时Leuven大学等高校也在SLM理论、工艺和应用方面开展了深入研究。美国发动机制造公司GE在各大型企业中率先成立金属材料激光选区熔化研发团队,在航空发动机和燃气轮机金属零件的直接增材制造方面已走在国际前列,2013年底GE公司宣布采用SLM技术为其下一代的GE Leap发动机生产喷油嘴,预计在2020年其发动机生产过程中将有超过10万个终端零件采用激光选区熔化技术制造。国内华中科技大学、华南理工大学[10]、西北工业大学和西安交通大学等高校在SLM设备研制方面做了大量研究工作。其中,华中科技大学武汉光电国家实验室的激光先进制造研究团队率先在国际上研制出成形尺寸为500mm×500mm×530mm 的四光束大尺寸SLM设备,首次在SLM设备中引入双向铺粉技术使得成形效率显著提高。华南理工大学激光加工实验室与北京隆源自动化成形设备有限公司及武汉楚天工业激光设备有限公司合作研制出了新款SLM设备,可成形致密度近乎100%的金属零件,尺寸精度达±0.01mm。

2 LMD技术

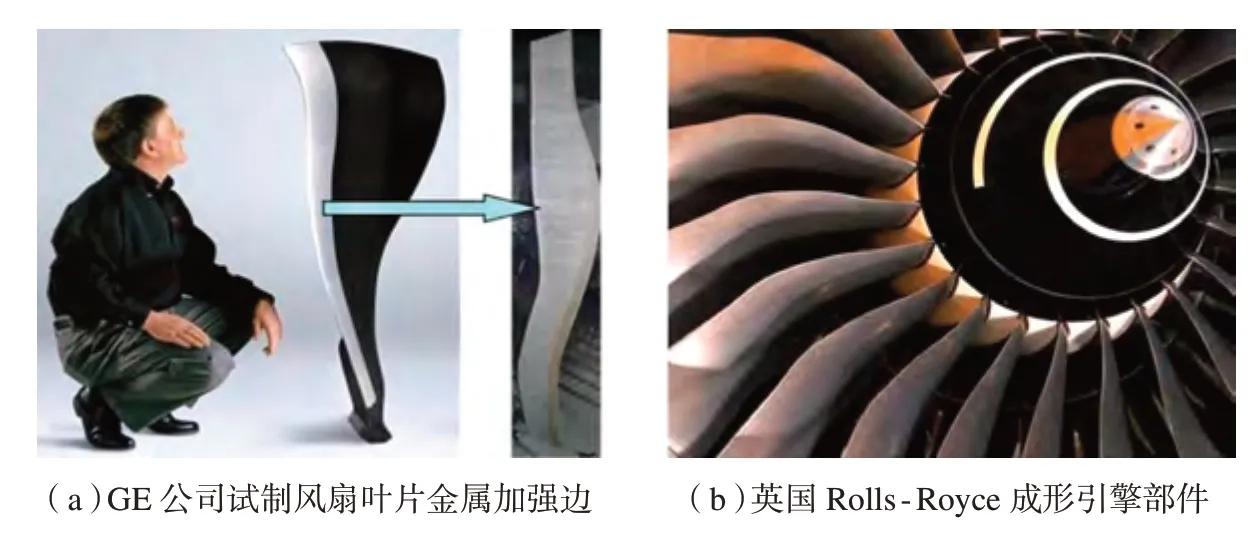

LMD技术是快速成形技术和激光熔覆技术的有机结合,按照零件CAD模型分层切片的加工路径,用高能密度激光束将同步的金属粉末逐层熔覆堆积实现金属零件的整体制造,该技术成形效率较高,成形尺寸不受限制,可实现对受损或失效零件定向组织的修复与再制造,具有较高的工艺适用性,但成形精度低,表面留有一定的加工余量,成形零件必须经过后续大量的机械加工才能使用。目前适用于制造整体叶盘环形件以及零部件修复等。在国外,英国利物浦大学、英国伯明翰大学、美国密西根大学、美国Sandia国家实验室、美国Los–Alamos国家实验室、美国Aeromet公司、美国宾州大学、加拿大国家研究委员会集成制造技术研究所、瑞士洛桑理工学院、GE、Rolls-Royce和波音等大学和企业研究机构均对飞机和航空发动机等关键构件的LMD制造关键技术进行了深入研究[11–13](图2)。国内研究工作主要集中在北京航空航天大学、西北工业大学、华中科技大学、清华大学、北京有色金属研究总院等单位。北京航空航天大学王华明院士团队在钛合金大型/超大型整体复杂承力构件、超高强度钢大型整体复杂承力构件增材制造工艺、装备研发及装机应用等方面取得重要进展,成功制造出了飞机大型整体主承力关键结构件、钛合金整体叶盘等航空发动机关键部件并成功得以应用[14–17]。西北工业大学自1995年开始在国内首先提出以获得极高力学性能为目标的金属增材成形技术构思,目前已建立起了包含材料、工艺和装备技术的完整技术体系[18–19]。

3 EBSM技术

图1 采用EOS公司生产的SLM装备制造的航空发动机零件Fig.1 Aircraft engine parts made with EOS SLM equipment

图2 LDM技术成形零件Fig.2 Parts made by LDM

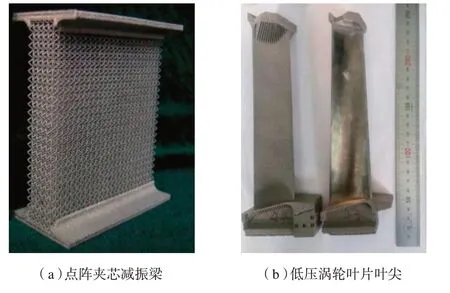

EBSM技术是指在10–2Pa以上的真空状态下,电子束在偏转线圈驱动下依照零件CAD模型切片分层的轮廓数据逐层熔化预先铺放的金属粉末实现金属零件的直接制造。该技术通过电磁场控制电子束的扫描,可靠性高,控制灵活且反应速度快,腔体的真空环境可以避免金属粉末在烧结过程中氧化,未熔粉末可循环使用,控温性能良好使其可加工TiAl等金属间化合物,用于航空发动机或导弹用小型发动机多联叶片的制造。EBSM源于20世纪90年代初的瑞典,2003年Arcam公司独立开发出EBSM设备并逐渐形成系列,兼顾技术开发。美国、德国、英国、意大利等诸多研究机构与企业,国内西北有色金属研究总院、中科院金属研究所、北京航空航天大学等科研院所均购置了Arcam公司的EBSM设备开展相关工作并已取得了较好的研究成果[20–26]。2007年以来,中国航空制造技术研究院针对航空应用重点开展了针对钛合金、TiAl合金的EBSM技术及装备研究[27],突破并掌握了电子束精确扫描、精密铺粉以及数据处理软件等装备核心技术,研制出了部分典型钛合金结构件(图3)。

图3 中国航空制造技术研究院EBSM制备的钛合金结构试件Fig.3 Parts made by EBSM from AVIC Manufacturing Technology Institute

基于金属丝材的增材制造 技术

1 EBF3技术

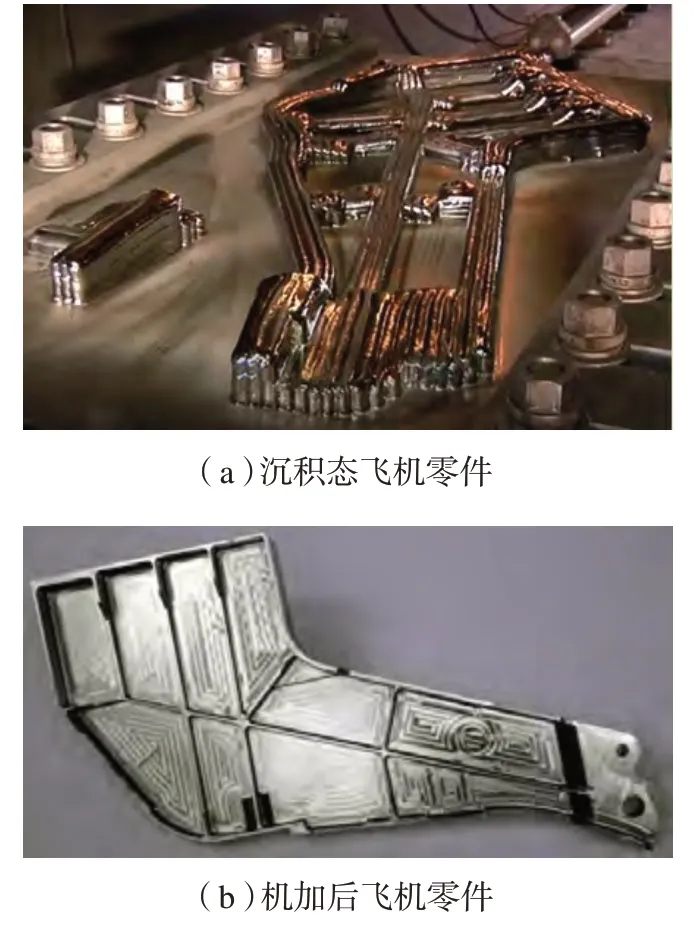

EBF3技术是指高能量密度的电子束轰击金属表面形成熔池,熔池按照零件CAD模型分层切片获得的路径轨迹运动,同时金属丝材通过外部送丝装置送入熔池并逐层凝固堆积,实现金属零件或毛坯的制造。该技术最大优点是成形效率高,对大型金属构件的增材制造,可在数十千瓦高功率下达到几至十几kg/h的沉积速率,在真空环境下适合活性金属加工,同时电子束扫描可对熔池形成旋转搅拌的效果,进而有利于减少气孔等缺陷。国外EBF3技术开发方面主要有美国航空航天局兰利研究中心(NASA Langley Research Center)、美国西亚基公司(Sciaky)、英国谢菲尔德大学的核技术先进制造研究中心(Nuclear AMRC),研究材料涉及铝合金、钛合金、镍基合金、钢等,形成了较为完整的从基础理论、应用基础到应用研究的技术体系,并形成了针对金属直接成形技术的标准AMS4999[28]。西亚基公司联合弗吉尼亚大学等研究机构,针对EBF3成形过程中的若干关键技术基础开展研究,该公司目前已形成多个系列EBF3金属3D打印设备,成形零件尺寸最大可达5.79m(图4)。国内中国航空制造技术研究院于2006年开始进行EBF3技术的研究,着重开展电子束熔丝沉积增材制造装备、钛合金结构成形工艺、性能可靠性等方面的研究[29–32],开发了国内首台电子束熔丝成形设备(图5),并于2012年和2016年在某型飞机上首次实现了电子束熔丝沉积增材制造钛合金次承力结构和主承力构件的装机应用。

2 WAAM技术

图4 美国Sciaky公司电子束熔丝增材制造的钛合金零件Fig.4 Titanium alloy parts made by EBF3 from Sciaky company

WAAM技术是采用熔化极惰性气体保护焊(MIG)、钨极惰性气体保护焊(TIG)以及等离子焊(PA)等电弧为热源,通过填加丝材,在数控程序的控制下,根据三维数字模型由线–面–体堆积的方式成形出金属零件的制造技术,具有成形尺寸大、设备简单、制造成本低、材料利用率和沉积效率高等优势,已成为可实现高质量金属零件经济快速成形的方法之一[33]。目前,WAAM技术材料主要包括钛合金、高温合金、高强钢、不锈钢和高强铝合金等。

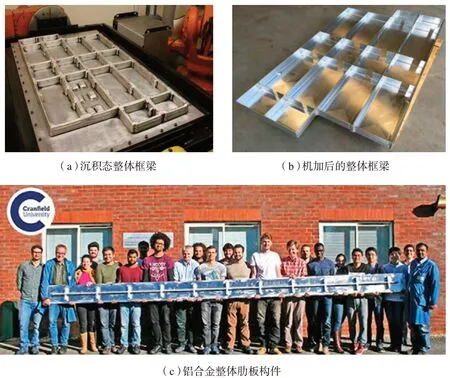

英国克兰菲尔德大学在WAAM技术研究与应用方面已走在国际的前沿,Stewart Williams教授领导的研究团队与欧洲航天局、洛克希德·马丁、庞巴迪等诸多知名企业开展了广泛合作,成功制造出了最大单方向成形尺寸达1.5m的飞机机翼翼梁、起落架支撑外翼肋等钛合金构件以及整体框梁和肋板(最大长度6m)等铝合金构件(图6)。除此之外, Stewart Williams教授研究团队针对丝材质量、电弧热源、过程参数、工作环境以及辅助工艺措施(层间轧制、热处理等)等对WAAM构件内部缺陷、外部成形及内部组织性能的影响开展了深入研究并取得了较好的研究成果[34–36]。

近年来,国内北京航空航天大学、哈尔滨工业大学、天津大学、华中科技大学、西北工业大学、首都航天机械公司、北京航星机器制造公司等单位陆续开展了针对不同金属材料构件(钛合金、铝合金、高温合金等)的WAAM制造关键技术研究[37–41]。值得关注的是,目前国内外研究人员普遍采用的CMT工艺在用于铝合金WAAM制造过程中存在着气孔敏感和各向异性等问题,采用等离子电弧工艺用于钛合金WAAM制造过程中存在着沉积效率低、组织粗大和各向异性等问题,因而应考虑研发高品质的弧焊工艺方法,例如北京航空航天大学齐铂金研究团队研发的超高频方波脉冲电弧热源,其超高频方波脉冲电流在熔池中产生强烈的搅拌作用,可显著降低WAAM构件的气孔敏感性,同时细化晶粒组织而有利于构件性能的各向同性[42–43]。

图6 英国克兰菲尔德大学研究团队制造的WAAM构件Fig.6 Parts made by WAAM from Kleinfeld University

结论

金属增材制造技术实现了零件无模具制造,具有材料利用率高、制造周期短、柔性高效等特点,已在航空航天等高端装备制造业上显示了巨大发展潜力和重要的应用前景。不过,增材制造技术仍面临着标准体系不健全、部件适航认证不完善、工艺装备研发不全面等系列挑战,需要国内外不同学科背景的科研团队共同研究,突破传统设计思维,掌握增材制造专用材料创新、内部质量与性能改善、成形过程在线监控等系列关键技术,与此同时,兼顾成形质量、效率和成本三者的协调统一,加快实现航空航天产品“设计—材料—制造”的一体化、产业化发展。