膜集成技术处理氯化法钛白后处理废水的研究

2020-06-12彭文博恽建军丁邦超白祖国肖维溢王肖虎

彭文博,恽建军,丁邦超,白祖国,肖维溢,王肖虎

(江苏久吾高科技股份有限公司,江苏南京211808)

氯化法钛白是当今世界钛白粉生产技术的主流,代表着钛白工业发展的方向,也是中国钛白粉行业实现产业升级的正确方向[1-4]。氯化法钛白产品最终需要进行无机包膜处理[5-6],以提高二氧化钛的应用性能。该工段会产生大量中性废水,其中包含少量钛白粉和水溶性盐,现阶段企业多以外排为主。随着中国环保政策的日益严格以及废水排放限盐政策的出台,后处理废水资源化利用将成为新的研究方向[7-8]。 笔者在前人进行的废水膜法资源化研究[9-13]的基础上,利用膜集成技术对氯化法钛白后处理废水的处理做了较为详细的研究,取得了较好的结果。

1 实验部分

1.1 实验原料

四川某钛白粉厂后处理废水,水质指标见表1。

表1 钛白后处理废水成分及质量浓度

1.2 实验方法

将氯化法钛白后处理废水用陶瓷膜过滤,分离回收TiO2,考察过程中膜通量衰减程度、浓缩倍数、膜对二氧化钛的截留情况、反冲洗周期、清洗恢复情况等。 将陶瓷膜清液用反渗透(RO)膜浓缩,浓缩后的浓液用纳滤(NF)膜分离Na2SO4和NaCl,考察浓缩及分离过程中反渗透/纳滤膜通量衰减情况、浓缩倍数以及清洗再生情况,浓缩倍数以体积浓缩倍数计算。 图1 为膜集成技术处理氯化法钛白后处理废水工艺流程示意图。

图1 膜集成技术处理氯化法钛白后处理废水工艺流程示意图

1.3 实验设备

陶瓷膜设备有效过滤面积为0.12 m2,陶瓷膜元件长度为500 cm、外径为30 mm、膜通道数为19 芯,0.1 MPa、25 ℃条件下测得水通量为610 L/(m2·h)。2540有机膜设备纳滤膜有效过滤面积为2.5 m2,0.8 MPa 压力下测得膜通量为49.5 L/(m2·h)。 反渗透膜有效过滤面积为2.6 m2,0.8 MPa 压力下测得膜通量为34 L/(m2·h)。

1.4 检测方法

pH 检测采用PHS-3E 型pH 计;金属阳离子检测采用Optima 8000 DV 电感耦合等离子体光谱仪;SO42-检测采用铬酸钡光度法;Cl-检测采用硝酸银滴定法;TDS(溶解于水中的总固体含量)检测采用重量法。

2 实验结果与讨论

2.1 陶瓷膜过滤回收废水中的二氧化钛

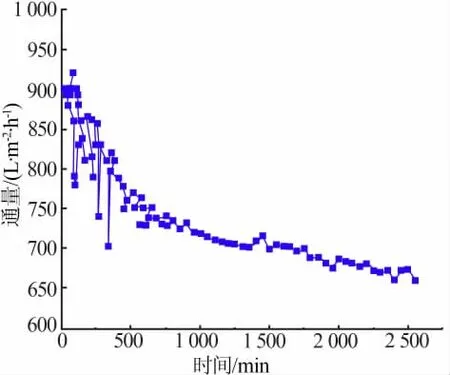

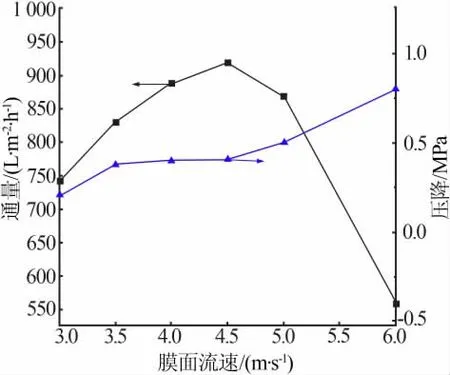

实验考察了陶瓷膜的运行稳定性。 陶瓷膜过滤实验过程中,反冲洗间隔时间为15 min,用于减缓膜过滤通量的衰减。 陶瓷膜通量衰减情况见图2。 通量、压降与膜面流速的关联情况见图3。

图2 陶瓷膜过滤回收二氧化钛通量的衰减

图3 通量、压降与膜面流速的关系

由图2 可知, 采用陶瓷膜对氯化法钛白后处理废水中的二氧化钛进行分离回收,连续运行40 h 以上通量始终维持在650 L/(m2·h)以上,陶瓷膜出水中TiO2质量浓度在1 mg/L 以下, 浓液中TiO2质量浓度达到90 g/L 以上,运行稳定。 由图3 可知,增大膜面流速,流体对膜面剪切力增大,污染物被错流液带走不易形成滤饼层, 同时高膜面流速冲刷使滤饼层变薄,阻力降低;而在过高的膜面流速下,滤饼层细小颗粒比例增大,阻力增加,同时带来较高的运行能耗。 因此,膜面流速选择3.5 m/s 左右为宜。

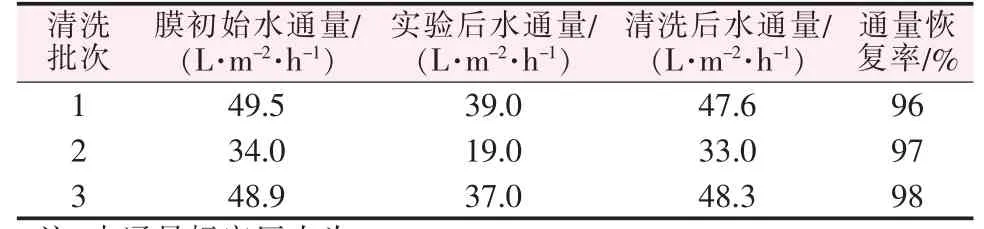

2.2 陶瓷膜的清洗再生

为满足连续稳定的工业化要求, 陶瓷膜需要清洗再生。主要污染物二氧化钛难溶于酸碱,常规的化学清洗很难使陶瓷膜100%恢复。 采用陶瓷膜专用清洗剂进行清洗,成功实现了陶瓷膜的再生,实验结果见表2。

表2 陶瓷膜清洗及通量恢复情况

2.3 反渗透浓缩

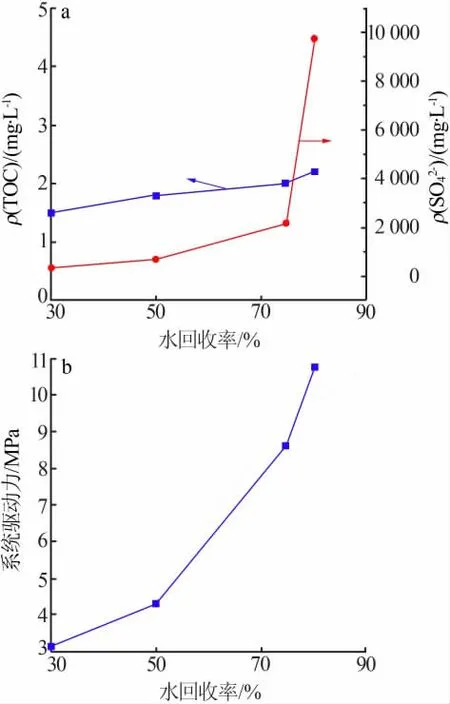

一般来说, 氯化法钛白后处理废水经陶瓷膜预处理可以直接采用纳滤膜分离氯化钠及硫酸钠。 但是,由于陶瓷膜处理后的清液中盐质量浓度仅为21 g/L 左右,如果直接采用纳滤浓缩分离,纳滤膜用量较大,投资较高。 结合实际情况,在纳滤前采用反渗透浓缩,从而降低系统的整体投资成本。 图4a、b分别为反渗透工艺不同的水回收率条件下的产水水质以及所需的最大操作压力。

图4 RO 系统产水水质以及所需压力与水回收率的关系

图4 表明,RO 系统渗透液中盐的含量和最大操作压力与水回收率正相关。 假设RO 系统设定的水回收率偏低,后续纳滤工艺进水减量不明显,纳滤膜投资不能有效降低。 假设RO 系统设定的水回收率偏高,一方面RO 系统渗透液中盐含量升高,影响水的回用;另一方面,需要提供更高的操作压力,同时RO 系统的膜及设备耐压等级也会相应提高,成本相应增高。 根据实验结果分析,选择50%左右的水回收率时产水水质较优, 此时所需的最高压力不超过3 MPa,普通低压RO 就能实现。 因此,水回收率选择50%左右较为合适。 在此条件下,硫酸钠和氯化钠的截留率为99.5%, 浓水中盐质量分数达到4%以上,而且通量为24 L/(m2·h)以上。

2.4 纳滤膜分离

纳滤膜表面为荷负电性,具有选择透过性,能够截留二价离子, 允许一价离子透过, 因此可以利用NF 膜对Na2SO4和NaCl 进行分离。 经纳滤分离,二价的硫酸盐被截留在浓水中,去往MVR 蒸发造盐,一价的氯化钠去往渗透液中收集利用。考虑到MVR蒸发成本远高于膜运行成本, 因此适当提高纳滤系统的水回收率,有利于工艺整体的节能减耗。图5 为纳滤系统不同水回收率条件下的产水水质以及所需最大操作压力。

图5 NF 系统产水水质以及所需压力与水回收率的关系

图5a 表明,纳滤渗透液中硫酸根及有机物含量与水回收率正相关,水回收率小于75%时,硫酸根质量浓度小于2 g/L。 图5b 表明,NF 系统最大操作压力也与水回收率正相关,水回收率达到75%所需最大压力达到8.0 MPa 以上, 若要设定水回收率为80%左右,则需要特种的超高压纳滤设备,投资运行成本大幅升高。 因此,综合考虑出水水质和成本,纳滤膜系统水回收率控制在70%~75%较为合适。 图6为不同水回收率条件下的纳滤膜通量变化趋势;表3 为优化工况(水回收率为75%)下的实验结果。

由图6 可知,通量随着水回收率的升高而降低。其原因是,水回收率越高,浓缩倍数越大,渗透压越大。 同理,为克服高水回收率带来的高渗透压,膜运行压力也需要提升。 水回收率设定为75%时,硫酸钠的截留率为97%,浓水硫酸钠质量浓度约为140 g/L,平均通量为20 L/(m2·h)左右。

图6 纳滤膜通量变化趋势

表3 纳滤膜实验检测数据

2.5 有机膜的清洗再生

纳滤膜在长期运行中随着污染物不断在膜层上累积导致通量变小无法满足正常生产。 由于废水中有机物很少, 所以有机膜的污染主要来自于无机盐在膜层的附积,清洗方法为常规酸碱化学清洗。先用碱将清洗液pH 调至12 循环清洗60 min,然后漂洗至中性,再用酸将pH 调至3 清洗30 min,然后漂洗至中性。 3 批次清洗结果见表4。

表4 纳滤膜清洗及通量恢复情况

2.6 膜集成工艺效益分析

以中国某钛白粉厂6 万t/a 钛白装置每天产生4 000 t 后处理废水为例,经膜集成技术处理,每吨废水回收钛白粉0.3 kg,每吨水收益4.8 元,年收益633.6 万元;每吨废水副产20 kg 硫酸钠盐,每吨水收益6 元,年收益792 万元;处理后的水回用,按照回收率为87%、 自来水价和排污污水治理费3 元/t计算,每年节约用水费用约为344.5 万元。

系统装机功率约为4 167 kW,实际运行功率约为3 125 kW,利用系数取0.8,电费取0.7 元/kW·h,每吨水电耗约为10.5 元,电耗约为1 260 万元/a;陶瓷膜5 a 折旧,有机膜2 a 折旧,设备10 a 折旧,每吨水折旧费用为1.96 元,年折旧消耗费用为236 万元。

3 结论

1)采用陶瓷膜+反渗透+纳滤集成工艺对氯化法钛白后处理废水进行资源化利用,可高效实现水的回用。 2)采用陶瓷膜过滤钛白后处理废水,可以高效回收废水中的二氧化钛,陶瓷膜出水中二氧化钛质量浓度在1 mg/L 以下,平均通量达到650 L/(m2·h)以上,浓缩液中二氧化钛质量浓度达到90 g/L 以上。3)反渗透系统,在操作压力为3.0 MPa、水回收率为50%条件下,通量可达到24 L/(m2·h)以上,硫酸钠和氯化钠截留率为99.5%,浓水中盐质量分数达到4%以上。 4)纳滤膜系统,在操作压力为8 MPa、水回收率为75%条件下,硫酸钠的截留率为97%,硫酸钠质量浓度为140 g/L 左右,平均通量达到20 L/(m2·h),膜清洗后通量恢复率为96%以上。