660 MW燃煤电厂SNCR脱硝数值模拟

2020-06-12程智海时光辉赵玉伟刘海龙

程智海 时光辉 赵玉伟 刘海龙

上海电力大学能源与机械工程学院

0 引言

氮氧化物是工程中重点控制排放的污染物,分级燃烧技术、选择性催化还原技术(SCR)、非选择性催化还原技术(SNCR)和联合脱硝技术是现在大型燃煤电厂控制NOx的主要技术手段[1]。在未来燃煤电厂环保改造的大环境下,SNCR作为一种改造成本低,调节控制简易的技术将有更大的应用空间。SNCR脱硝技术是在温度窗口(900~1100℃)通过脱硝喷枪向炉膛内部喷入还原剂与锅炉内的烟气均匀混合,经过无催化剂的氧化还原反应,脱除烟气中的氮氧化物[2]。因尿素溶液相比氨气的氨污染更低,且喷射扩散性能更好,电厂SNCR脱硝的还原剂使用尿素溶液有更优的效果[3]。一些研究者对中小型锅炉的SNCR脱硝过程进行了数值模拟,本文借助CFD平台,模拟660 MW电厂锅炉在不同的氨氮比时情况下SNCR脱硝运行的效果。

1 研究对象与几何建模

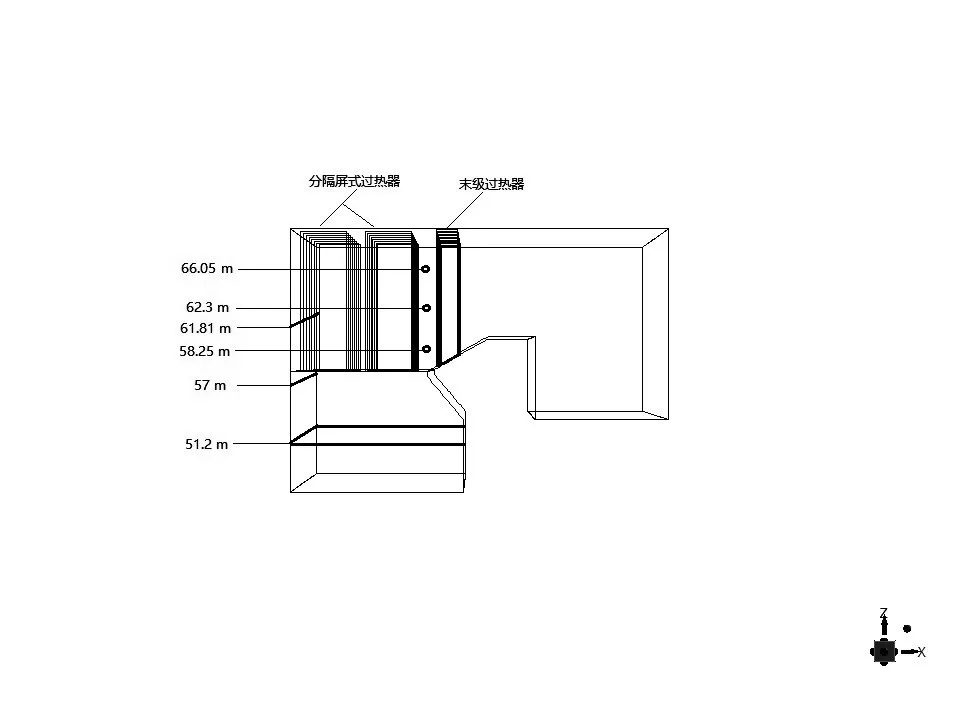

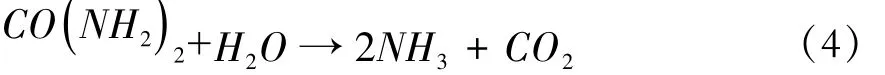

对一台超超临界、四角切圆燃烧锅炉进行建模,炉宽、炉深、炉高分别为20.336 m、19.230 m、70.151 m。模拟计算是先进行脱硝前的满负荷燃烧计算和氮氧化物计算,然后对炉膛上部的SNCR反应进行脱硝计算。为了减少模拟整体的计算量,对炉膛顶部内的换热器进行适当简化。SNCR反应区计算域的结构图见图1。炉膛内的8片屏式过热器和43片末级过热器的位置和各层脱硝喷枪的高度见图1所示

图1 SNCR计算域结构图

如图1所示,炉膛顶部有6个尿素溶液喷射区,尿素溶液通过脱硝喷枪在不同高度位置向炉内垂直喷射与炉膛内烟气混合。第一层在前墙51.2 m高度处布置有6个脱硝喷枪,其余3面墙各布置4个脱硝喷枪;第二层和第三层分别在前墙57 m和61.81 m高度处设置有6个脱硝喷枪;第四、五、六层脱硝喷枪嵌在分隔屏式过热器与屏式过热器之间,在两侧墙均布置了脱硝喷枪,高度分别为58.25 m、62.3 m、66.05 m,第四、第五和、第六层喷枪距前墙15 m。

模拟边界条件根据锅炉实际运行参数设定,计算模型进口一次风、二次风速度分别为33 m/s和60 m/s,温度分别为348 K和606 K。煤粉的平均直径为25μm,分布指数为1.15,温度为525 K,满负荷锅炉进煤流量为74.4 kg/s。分割式屏式过热器的换热温度为740 K,末级过热器的换热温度为780 K.。通过脱硝喷枪喷入的雾化尿素溶液与炉膛内烟气的均匀混合效果决定SNCR的脱硝效率。因此,提高均匀混合程度依靠脱硝喷枪有良好的还原剂雾化性能。还原剂雾化质量指标包括合适的液滴粒径,液滴粒径过大不易与烟气均匀混合,过小难以深入炉膛深部反应区;覆盖SNCR反应区的雾化角,雾化角过大不利于还原剂聚集在理想的SNCR反应区高度。根据尿素溶液喷枪参数与特性,确定脱硝喷枪喷出的液滴粒径由Rosin-Rammler分布控制,液滴粒径范围为60μm~120μm,分布指数为1.15,粒径分组数为10,平均粒径为100μm,脱硝喷枪喷射速度参数为30 m/s。各层喷枪的流量根据尿素溶液与氮氧化物的氨氮比调节。

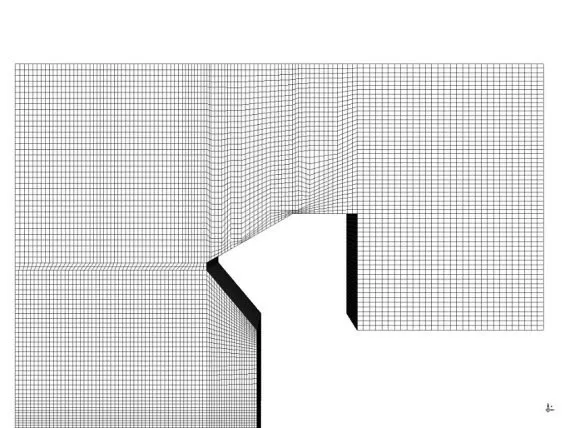

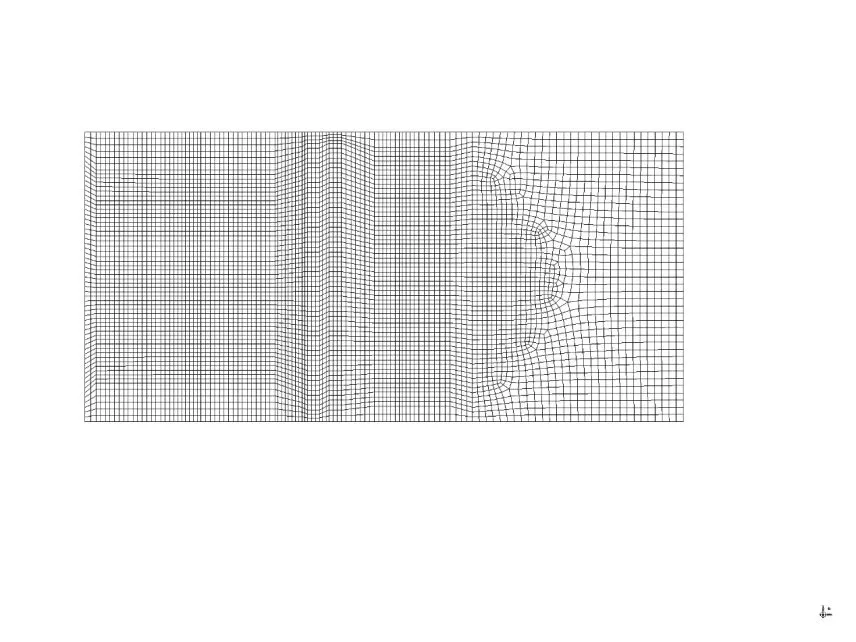

锅炉顶部有非常多的过热器屏、再热器屏进行烟气换热,全部划分的网格数会较多,对计算机的要求较高.所以本文将过热器、再热器管群简化为一定厚度的屏,并且适当减少屏的数量,这样网格数会相应减少。将锅炉几何体划分为不同几何区,对炉膛顶部SNCR反应区的网格加密,使用标准六面体网格进行网格划分总网格数为156万,网格划分情况见图2-1和图2-2。

图2-1 网格划分正视图

图2-2 网格划分俯视图

2 SNCR模拟数学模型

烟气脱硝SNCR反应可以看作是涉及热辐射的湍动流反应系统,包含流体传热、尿素热解挥发、液体气体两相流、动力化学反应。

其中煤粉、烟气、液滴的湍流流动使用离散相来处理[4]。对于实际情况,煤粉和溶液在大空间炉膛内的运动轨道是可以看作随机分布的,炉内离散相用粒子拉格朗日随机轨道模型来模拟。煤粉燃烧的锅炉内,炉膛辐射传热占炉膛传热量95%以上,模拟采用p1辐射模型。考虑需要模拟射流撞击、旋流等复杂混合流动,湍流方程模型采用RNG k-ε双方程模型[5]。使用湍流漩涡耗散概念模型(EDC)来模拟尿素溶液与烟气的综合脱硝化学反应,EDC模型将详细的化学反应机理纳入湍流反应流中,模型认为化学反应发生在不连续的湍流能量耗散区域中。

EDC模型引入良好尺度[6]视为化学反应的反应范围区,反应区在很小的湍流结构中。良好尺度的计算公式为(1):

式中:∁ξ──容积比率常数2.137 7;

ν──运动黏度

该模型认为在良好尺度范围内,化学反应在流体反应区滞留时间时间τ*之后进行。计算如下:

式中:∁τ──时间尺度常数0.4072

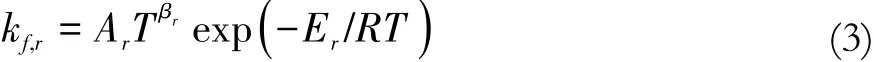

Arrhenius方程[7]决定化学反应速率,前向速率常数k由公式(3)得到:

式中:Ar──指数前因子;

βr──温度指数;

Er──反应活化能;

R──气体常数。

将尿素和水配置为质量1:9的尿素溶液作为还原剂,用喷枪雾化均匀喷入炉膛内部,经过高温下水的蒸发、尿素热分解、HNCO水解和氨气生成,然后氨气再还原氮氧化物,一部分氨气在过量氧气条件下在被氧化成NO[8],对于溶液中的尿素采用(3)的热分解反应公式[9]。

由于SNCR反应区的温度远高于尿素热分解的温度600 K,所以在尿素溶液喷入炉膛后,假定尿素瞬间完全分解为氨气。对于尿素溶液热解生成的NH3参与氮氧化物的氧化还原反应,模型使用Ostberg和Dam-Johansen建立的两步反应模型[10],反应区的温度超过SNCR的理想反应温度时,NH3被氧化为NO的反应(6)速率比反应(5)更快;反应区的温度在SNCR温度窗口内,NO被NH3还原成N2的反应(5)速率比反应(6)更快。

本文采用的简化还原反应的动力学参数根据文献[9]:

反应(5)中Ar=4.240E+08 cm3/mol-sec,βr=5.30,Er=349 937.06 J/gmol;反应(6)中Ar=3.500E+05 cm3/mol-sec,βr=7.65,Er=524 487.005 J/gmol。

3 计算结果分析

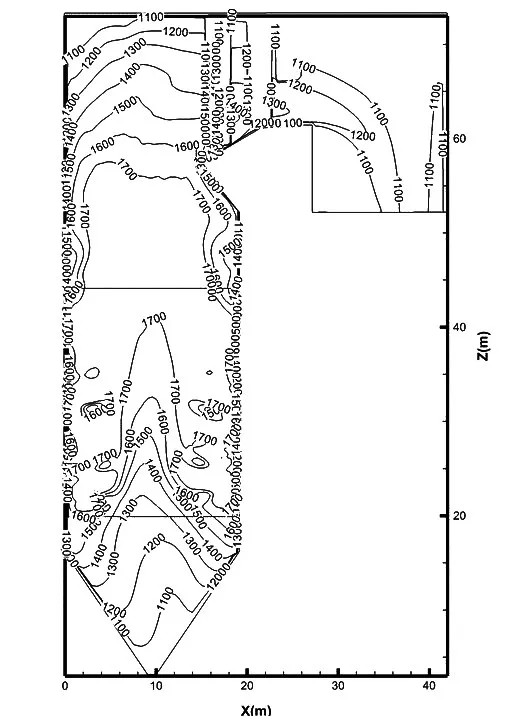

3.1 炉内温度(K)分布

在57 m以下炉膛温度基本上超出SNCR脱硝的理想温度窗口,在1 300度以上,因此在锅炉满负荷运行情况下,一区二区和四区的脱硝喷枪需退出使用。而三区、五区、六区尿素溶液喷枪高度区域的炉膛温度在1 200 K到1 400 K之间,在SNCR的温度窗口内。6区喷枪附近区域温度接近1 200K,存在氧化还原反应,但是SNCR反应速率偏慢,会有部分氨气漏失。根据模拟结果控制脱硝喷枪投用,高度为61.81 m的3区脱硝喷枪喷入总量40%的还原剂,高度为62.3 m的5区脱硝喷枪喷入总量45%的尿素溶液,高度为66.05 m的6区脱硝喷枪喷入总量15%的尿素溶液。

在锅炉满负荷运行工况下,对炉膛喷入不同流量的尿素溶液,模拟氨氮比为1、1.5、2、2.5四种情况下的SNCR脱硝效果。

图3 炉膛中心截面温度分布(K)

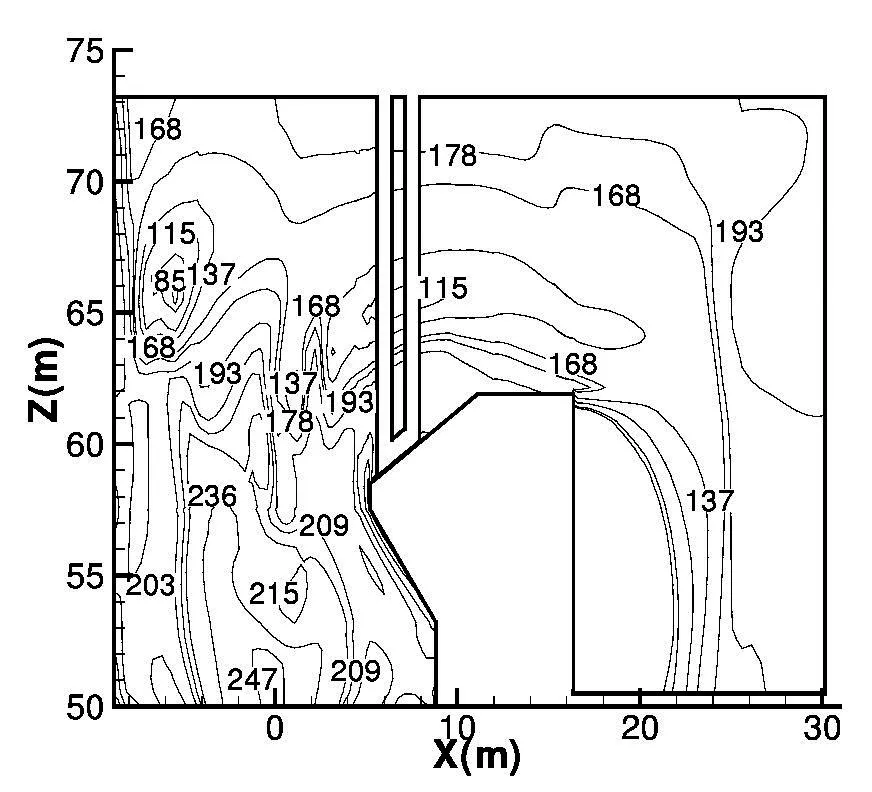

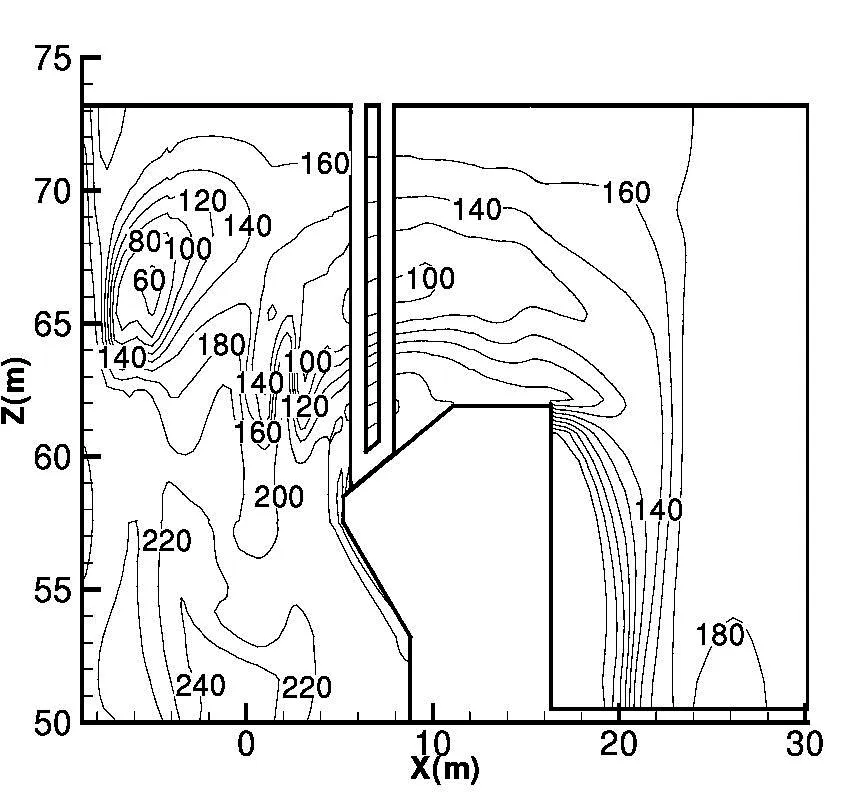

3.2 NO分布情况

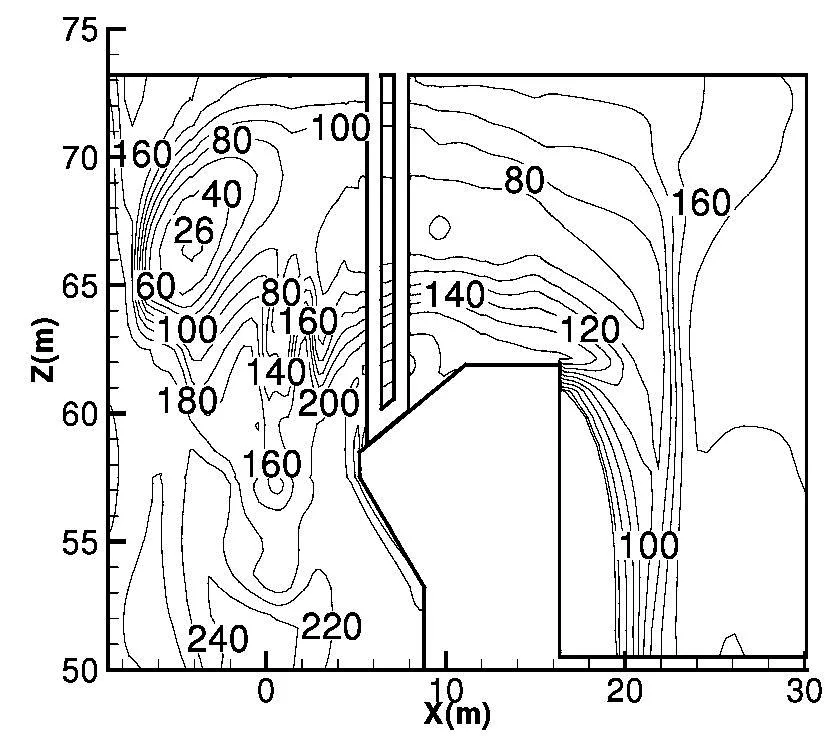

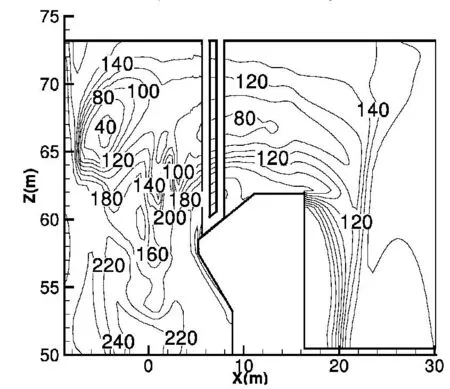

由图4-1~图4-4所示为氨氮摩尔比分别为1.0、1.5、2.0、2.5时的NO纵截面分布情况。从图中可以看出,由于大型燃煤锅炉尺寸更大,尿素溶液无法深入炉膛中心区域与烟气混合所以脱硝效果很差,氮氧化物浓度基本不变,而大部分脱硝反应发生在尿素溶液雾化区域4米内,表明SNCR反应温度窗口和炉膛内的湍流流动是脱硝效果的重要影响因素。

而且从图中可以看出烟气通过屏式过热器后,由于温度降低,基本不发生脱硝反应,NO浓度变化较小。计算结果发现在氨氮比增加的情况下,脱硝反应速率更大,更多的NO被还原成N2,但同时脱硝效率增加的更慢,氨气的漏失量增加。根据氧化还原化学过程分析,是氧化还原反应速率的限制,尿素热解生成的NH3增加到一定值达到饱和,所以脱硝效率的变化更趋于稳定。

图4-1 氨氮比为1时NO浓度分布(μmol/mol)

图4-2 氨氮比为1.5时NO浓度分布(μmol/mol)

图4-3 氨氮比为2.0时NO浓度分布(μmol/mol)

图4-4 氨氮比为2.5时NO浓度分布(μmol/mol)

计算得到在锅炉最大负荷运行条件下,氨氮比为 1、1.5、2、2.5时,SNCR 脱硝效率分别为25.9%、29.3%、31.2%、32.2%,NH3漏失量分别为 5 μmol/mol、11.2 μmol/mol、26.5 μmol/mol、46.1 μmol/mol。可以得知在氨氮比1到2范围增加时,NH3将NO还原为N2为主要反应,更多的NH3产生参与炉膛内的脱硝反应,使脱硝效率明显增大,漏氨量变化较小;而当氨氮比超过2时,还原剂饱和,竞争反应NH3被氧化为NO速率增加,所以出现脱硝率增加变慢,漏氨量增大的情况与工程实际情况基本吻合。根据该锅炉SNCR反应模拟结果,将还原剂和氮氧化物的氨氮比控制在1.5附近可以达到较理想的脱硝效果。

4 结论

为了提高脱硝效率,控制氨气污染,大型燃煤电厂炉膛温度场、流场梯度大需要根据不同负荷情况下的炉膛内部温度场分布,来协调控制不同高度位置的脱硝喷枪投入使用,并选择最合适的氨氮比调节尿素溶液的流量。锅炉满负荷工况下,低于57 m的炉膛内部温度超过SNCR反应窗口,所以应采用3区、5区、6区的的喷枪控制氨氮比在1.5附近可以达到更理想的SNCR脱硝效果,在漏氨量为11.2 μmol/mol满足工业漏氨控制要求的同时,脱硝率可以达到29.3%。