某车型液压绞盘系统研究

2020-06-11范广龙席文进

范广龙 席文进

摘 要:文章根据整车的总质量,通过计算分析,为车辆选择合适拉力的绞盘,并校核。

关键词:计算分析;绞盘;拉力;校核

中图分类号:U467 文献标识码:B 文章编号:1671-7988(2020)10-174-03

The study of the vehicle hydraulic winch system

Fan Guanglong, Xi Wenjin

(Shaanxi Heavy Duty Automobile Co. Ltd, Shaanxi Xian 710200)

Abstract: According to the gross quality of the vehicle, through calculation and analysis to choose the advisable winch for the vehicle, then checkout its pull.

Keywords: Calculation and analysis; Winch; Pull; Checkout

CLC NO.: U467 Document Code: B Article ID: 1671-7988(2020)10-174-03

1 概述

1.1 整车主要参数

整车总质量:≯30000(kg)。

1.2 绞盘系统说明

绞盘系统是汽车的重要组成部分,其主要功用是汽车无法移动时,借助绞盘的牵引,使汽车本身(或其他被困车辆)脱离被困区域。

2 绞盘系统设计

为了满足在60%坡道能够自救或救援(GJB 82A-2009 3.1.12要求),即绞盘设计最大牵引力应为:

根据整车设计方案,绞盘布置在整车中后侧,可前、后出绳,变速器取力,取力器安装于变速器上。为满足拉力要求钢丝绳选用直径20mm。由GJB 82A-2009可知,钢丝绳长度≮60m,绞盘钢丝绳缠绕圈数在3-5层之间,考虑空间布置情况,钢丝绳选用4层状态。自动收绳时,为防止乱绳,绞盘钢丝绳的布置采用3o原理如图1。

2.1 液压绞盘技术概况及工作原理

重型高机动液压绞盘技术概况如表1所示。

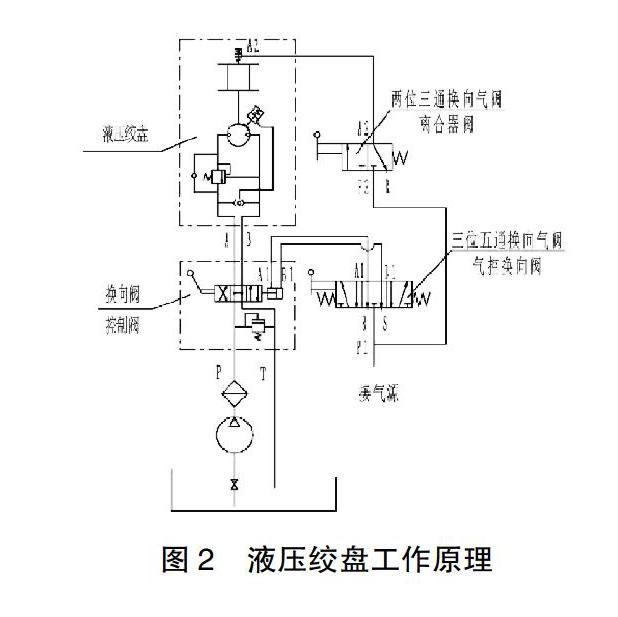

液压绞盘的工作原理:(见图2),变速器带动取力器,取力器带动油泵工作,油泵的出口高压油首先通过组合式控制阀打开液压制动器,使卷筒处于松刹状态;同时另一路压力油进入叶片马达,叶片由于受到进出口压力差的作用,产生旋转力矩,驱动双级行星减速器旋转,绞盘卷筒开始工作。

3 液压绞盘性能计算

3.1 绞盘容绳量

第一层容绳量L1=(D+d) ×π×Z (2)

第二层容绳量L2=(D+d×3)×π×Z (3)

第三层容绳量L3=(D+d×5)×π×Z (4)

第四层容绳量L4=(D+d×7)×π×Z (5)

总容绳量L=L1+L2+L3+L4 (6)

D——卷筒直徑;

D——钢丝绳直径;

Z——缠绕圈数

Lo——卷筒宽度;

L=(4×D+16×d)×π×Lo/(1.05×d)。

根据纵梁之间距离,以及绞盘本体结构尺寸,通过反复计算选定:D=280mm;Lo=280mm;得L=60.3m;满足GJB 82A-2009对钢丝绳长度的要求。

3.2 绞盘扭矩

M=F×(D+d)/2=22.05kN· m (8)

绞盘第一层绳工作需克服扭矩。根据此参数确定绞盘其他参数,由供应商匹配计算如下:

3.3 盘卷筒输入扭矩

Mo=M/(i×η)=0.458kN·m (9)

i——传动比i=51.8;

η——减速器效率η= 0.93。

3.4 钢丝绳工作速度

第一层绳速:

V=(D+d)×π×nm/i=6.37m/min (10)

nm——马达转速350 r/min。

3.5 液压马达流量

Qm=qm×n/(ηv×1000)=1.21×10-3m3/s (11)

qm——液压马达排量qm=200ml/rpm;

ηv——液压马达容积效率ηv=0.95。

3.6 液压马达扭矩

Mm=qm×P×ηm/(2×π)= 0.487kN·m (12)

P——液压马达压力P=17MPa;

ηm——液压马达机械效率 ηm=0.9;

Mm>Mo;故扭矩计算合理。

3.7 齿轮泵匹配计算

由油泵实际输出流量=马达流量,确定油泵基本参数。齿轮油泵工作转速按钢丝绳额定卷繞速度6.37 m/min时计算。

nb=nmqm/(qb×ηm1×ηg×ηb) (13)

经计算得到nb=1873

qb——油泵排量,43×10-6m3/rpm;

ηb——油泵容积效率,ηb=0.92;

ηm1——油泵机械效率,ηb=0.92;

ηg——其它附件效率,ηg=0.98;

nb——油泵工作转速,r/min。

3.8 发动机转速计算

为保证油泵有足够的流量,在取力器总速比一定的条件下,发动机的转速与取力器输出轴转速有下述关系:

取力器速比i≥na/nmax=0.84;取i=0.92;

na——发动机最高转速na=2100rpm;

nmax——连续压力下油泵最高转速,2500rpm。

i=nin/nout(14)

经过计算得到nin=1724(rpm);

nin——发动机转速,r/min;

nout——取力器输出转速,r/min;

即保证额定绳速的发动机转速应为1724 r/min。

3.9 取力器匹配计算

3.9.1 油泵输入功率计算

Ni=P×Q0×10-3/η (15)

经过计算得到Ni=26.5kW;

P——油泵工作压力P=18×106Pa;

η——油泵总效率=容积效率×机械效率;

η=ην×ηm1=0.85;

Ni——油泵输入功率。

3.9.2 取力器最大输出功率计算

由3.4得取力器速比i=0.92,确定取力器基本参数

Nmax=M×n/(9549η) (16)

经过计算得到Nmax=112 kW;

M——取力器许用扭矩,M=525N·m;

Nmax——取力器实际输出功率;

由于Nmax>>Ni,可知取力器具有较大的储备功率。

3.10 绞盘油箱散热计算及校核

3.10.1 散热计算

绞盘工作时发热的原因,主要是液压泵和液压马达的功率损失;绞盘工作时产生的热量由系统中的各散热面散发到空气中去,其中液压油箱各表面是最主要的散热面。绞盘工作时温升的验算是指绞盘连续工作两个循环后,系统所产生的热量和散发到空气中的热量平衡时,系统油温不再升高,此时的油温不超过允许值。额定工况下的参数见表2。

以液压油最高使用温度为校核目标则有绞盘工作两个工作循环产生的总热量:

H1=(P1-P2)×2t=2.45 kw.h (17)

油箱内液压油的温度为T1

T1-T0=(H1-H2)/Cm(18)

油箱散熱量:

H2=2kAt(T-T0) (19)

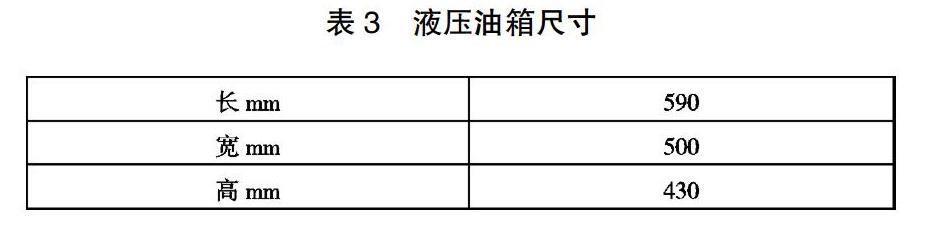

通过油箱摆放位置的空间分析得油箱的外形尺寸如表3。

3.10.2 校核

液压油箱中油液的质量m=124kg(总容积90%的重量)

H2=2kAt(T-T0)=0.44kw.h

其中A——液压油箱的散热面积A=1.732m2

油箱内液压油的温度:T1-T0=(H1-H2)/Cm

经过计算得T1=78℃<80℃,所以,液压油箱满足绞盘使用要求。

3.11 绞盘与整车的匹配计算

汽车地面附着力Fw=205799N。

对于液压绞盘车,驻车制动力:Fμ=180000N。

绞盘的额定牵引力 F=151421N,可知:F