谐振式音叉密度测井方法与检测电路设计

2020-06-11余厚全黄争志

何 波,魏 勇,余厚全,黄争志,陈 强

(1.长江大学电子信息学院,湖北荆州 434023;2.中国石油测井有限公司,陕西西安 710077)

0 引言

在油田原油的开采过程中,油井中油、气和水三相流的密度可为地层资源评价、井下施工作业以及制定合理的开采方案提供及时准确的依据。但由于受到井下流体密度的介质成分和井下高温高压的工况条件的影响,目前国内所设计的密度测量仪器不能很好地满足对井下流体密度的测量需求。

常用于井下流体密度的测量仪器有压差式密度计和放射性密度计。压差式密度计设计原理是根据流体静力学原理,在流速恒定的液体中,垂直高度的两点间的压强差为一个定值,根据这个高度差和压强差可以测得待测液体的密度。但其受井斜、井内流体流速、自身管柱尺寸影响较大,而且维护成本较高[1-2]。放射性密度计设计原理是利用放射源产生的γ射线穿过被测容器及容器中的介质时,会被响应吸收而衰减的物理规律,来测出响应介质的密度,但其测量范围窄、响应速度慢、灵敏度差且需要放射性射线源,如果不能正确使用会对人体和环境造成伤害[3-5]。因为油、气、水三相的密度、黏度等特性的差异很大,所以通过粘附在传感器表面的油水混合流体的质量和体积,就可获得油、气、水三相流体的密度。因此,测量粘附在传感器表面流体的质量和体积就成为测量井下油水密度的关键。谐振式音叉传感器是一种基于谐振子谐振特性的新型传感器,传感器内含压电陶瓷,利用压电陶瓷的压电效应,用电信号驱动激励端的压电陶瓷,若电信号的频率等于音叉的固有频率使得音叉产生振动,同时拾振端的压电陶瓷将音叉的振动信号转为电信号,通过对该电信号进行放大、滤波、整形处理从而输出方波信号。该方波信号的频率与粘附在音叉传感器表面的流体质量、体积和密度具有确定的函数关系,因此,通过对该方波信号进行频率计数就可以计算出待测液体的密度。

本文针对油井流体密度的测量需求,提出了一种新的检测电路方案,主要特点是:电路采用闭环反馈的电路结构,使得该检测电路稳定,抗干扰能力强。电路板卡大小为225 mm×25 mm,满足井下仪器的尺寸要求。测量精度高(±0.03 g/cm3),密度测量范围大(0.80~1.20 g/cm3),满足了油井流体密度的测量需求。

1 音叉传感器的结构和测量原理

1.1 音叉传感器的结构

音叉传感器由音叉叉体,压电陶瓷,电子线路和合金骨架组成,其结构如图1所示。音叉的叉体呈对称结构,振动相反,而中心杆处于振动的节点位置,因为静受力为零,所以不振动,它固定在合金骨架内[6]。压电陶瓷嵌于音叉叉体内,压电陶瓷由激励压电陶瓷和拾振压电陶瓷组成。由电压信号驱动激励压电陶瓷使音叉产生振动,音叉产生振动由拾振压电陶瓷将振动信号转为电信号输出。连接线和外部检测电路连接,包括激励音叉的输入线、地线以及输出电信号的输出线。合金骨架起到保护音叉的作用,避免外部的污泥粘附在音叉叉体上对测量结果造成影响。

1.2 音叉传感器测量液体密度的基本原理

当音叉在介质为真空的条件下,音叉叉体的谐振频率与音叉叉体的质量成反比的函数关系,当音叉传感器浸在被测液体中的时候其谐振频率不仅与音叉叉体质量有关,还与粘附在叉体表面的液体质量有关,可用式(1)表示:

(1)

式中:f为音叉的谐振频率,Hz;k为音叉的劲度系数,N/m;mg为音叉叉体的质量,kg;Δm为粘附在叉体上的被测液体的质量,kg。

由于液体密度是与粘附在叉体上有效质量成比例的一个参数,假设粘附在叉体上的液体的体积是固定的,为V,则有:

Δm=ρV

(2)

由式(1)和式(2)可得:

(3)

(4)

由式(4)可知,当利用音叉测量被测液体密度时,被测液体的密度不仅与音叉自身的有效质量、粘附在音叉上的液体体积和音叉自身的劲度系数有关,而且还与音叉在液体中产生的谐振频率有关。因此知道音叉自身的有效质量、音叉的体积和音叉的劲度系数,并且测得音叉在某一液体中的谐振频率,就可以得到液体的密度。

由于准确测量mg、V和k1的值比较困难,在实际应用过程中,采用三点刻度法[7],分别将音叉浸没在密度为ρ1的水,ρ2的乙醇和ρ3的柴油中,分别测出此时音叉在3种液体中的谐振频率f1、f2和f3,则有:

(5)

(6)

(7)

将ρ1、ρ2、ρ3、f1、f2、和f3分别代入式(5)~式(7)就可以求出k1、mg和V。再将求得的k1、mg和V代入式(4)就得出了液体密度与谐振频率的关系,这为液体密度的测量提供了一种有效的测量方法。

将音叉传感器分别放在空气中,水中和柴油中,通过信号发生器对音叉传感器进行扫频可以得到音叉在空气、水和柴油中的谐振频率。从而通过三点刻度法可以计算出mg、k1和V的具体数值分别为2.15 kg、1 772.29 N/m和0.000 59 m3。因此通过式(4)得到图2谐振频率与被测液体密度的关系曲线。从图2中可以看出谐振频率与密度具有单调递减的函数关系。

图2 谐振频率与被测液体密度的关系仿真图

2 仪器系统方案设计

2.1 基于音叉传感器的流体密度检测系统设计

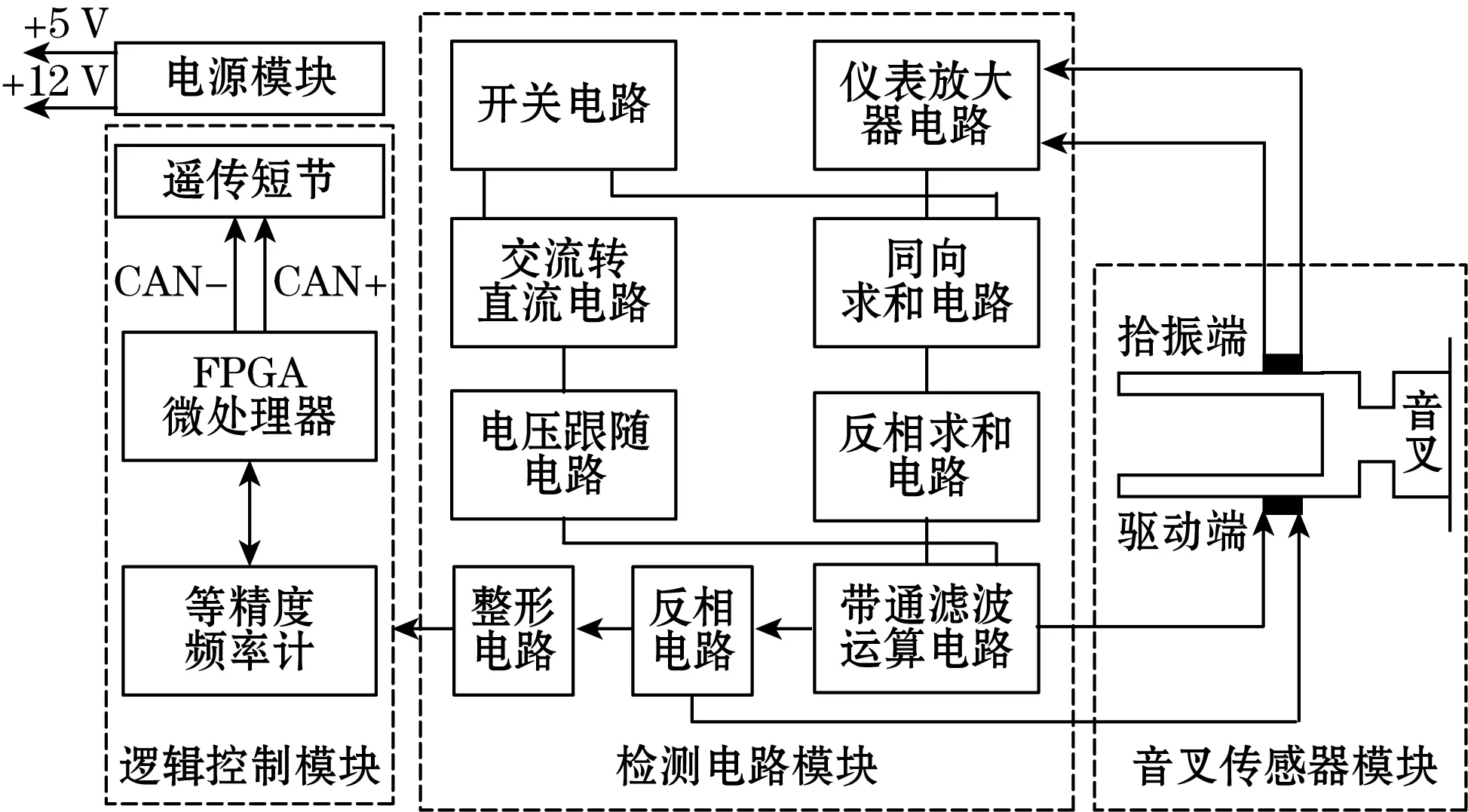

图3是音叉流体密度测井仪电子线路总体方案。它由4个部分组成,分别为音叉传感器模块、检测电路模块、逻辑控制模块、电源模块。

图3 音叉流体密度测量系统设计框图

2.1.1 音叉传感器模块

音叉传感器模块包括驱动端和拾振端。电信号对驱动端进行激励时,若电信号的频率与音叉的固有频率相等时,音叉将产生谐振,音叉的谐振使拾振端产生电信号输出。

2.1.2 检测电路模块

检测电路模块主要的功能是驱动音叉的振动以及对拾振端输出的电信号进行放大、滤波、整形处理,整形后的方波信号由等精度频率计进行计数。电路采用闭环反馈的方式提高了电路的稳定性和电路的抗干扰能力。

2.1.3 逻辑控制模块

逻辑控制模块主要由FPGA微处理器对其进行逻辑控制,它主要包括等精度频率计计数模块和CAN总线传输模块进行数据的接收、传输。

2.1.4 电源模块

电源模块提供电路所需的5 V和12 V的直流电压。5 V的直流电压不仅为检测电路供电,而且通过分压器输出3.3 V和1.5 V直流电压为FPGA控制芯片供电。12 V电压为检测电路提供直流电压。

2.2 关键电路分析

图4为仪表放大电路,由系统设计框图可知,仪表放大电路的Input1、Input2连接到音叉传感器的拾振端。由于音叉传感器的拾振端输出信号一般都是幅度很小(mV甚至μV量级)的信号,且常伴随有较大的噪声,所以方案采用高输入阻抗、高共模抑制比、低漂移的仪表放大器AD620对输入的小信号进行放大,从而提高电路的信噪比。AD620放大倍数G由增益电阻Rg决定,表达式如式(8)所示:

(8)

图4 仪表放大电路

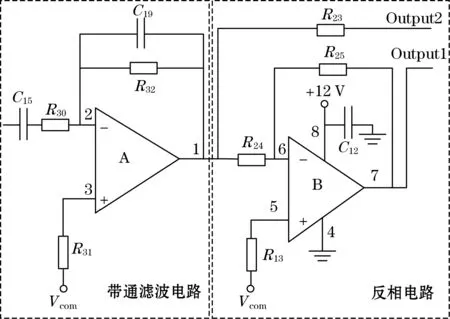

图5为带通滤波电路和反相电路。电路中的Output1,Output2为输出信号,连接到音叉传感器的激励端,驱动音叉传感器产生机械振动。通过信号发生器对音叉传感器进行扫频可以确定音叉在某一介质中的谐振频率,从而进一步确定带通滤波电路的上限截止频率和下限截止频率。图6是带通滤波电路的幅频特性曲线,从图中可以看出带通滤波电路的通带范围在50~1 350 Hz之间。

图5 带通滤波电路与反相电路

图6 带通滤波电路幅频特性曲线

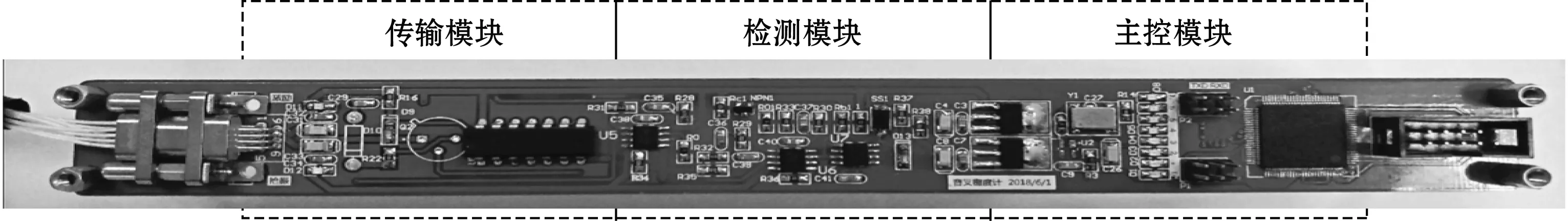

2.3 仪器检测电路板卡

检测电路板卡如图7所示,左侧传输模块为CAN通信接口电路,CAN控制器芯片选用SJA1000,中间部分为检测电路模块,右侧为FPGA逻辑控制模块。拾振端的输出波形经放大、滤波、整形输出的方波信号送至FPGA内的等精度频率计模块进行计数,将计数值存储在RAM读写模块中等待遥传短节的远程帧命令,当CAN接收模块接收到遥传短节读取数据的远程帧命令,则将频率的计数值经CAN发送模块发送至遥传短节,遥传短节经过编码传输至地面系统进行数据分析。

图7 检测电路板卡

3 实验数据分析

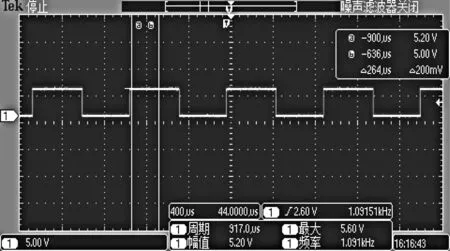

图8为音叉传感器拾振端输出的小信号经过放大、滤波、整形输出的方波信号,图8(a)为传感器浸在水中时电路的输出波形,图8(b)为传感器浸在柴油中时电路的输出波形。

(a)传感器在水中时电路的输出波形

(b)传感器在柴油中时电路的输出波形

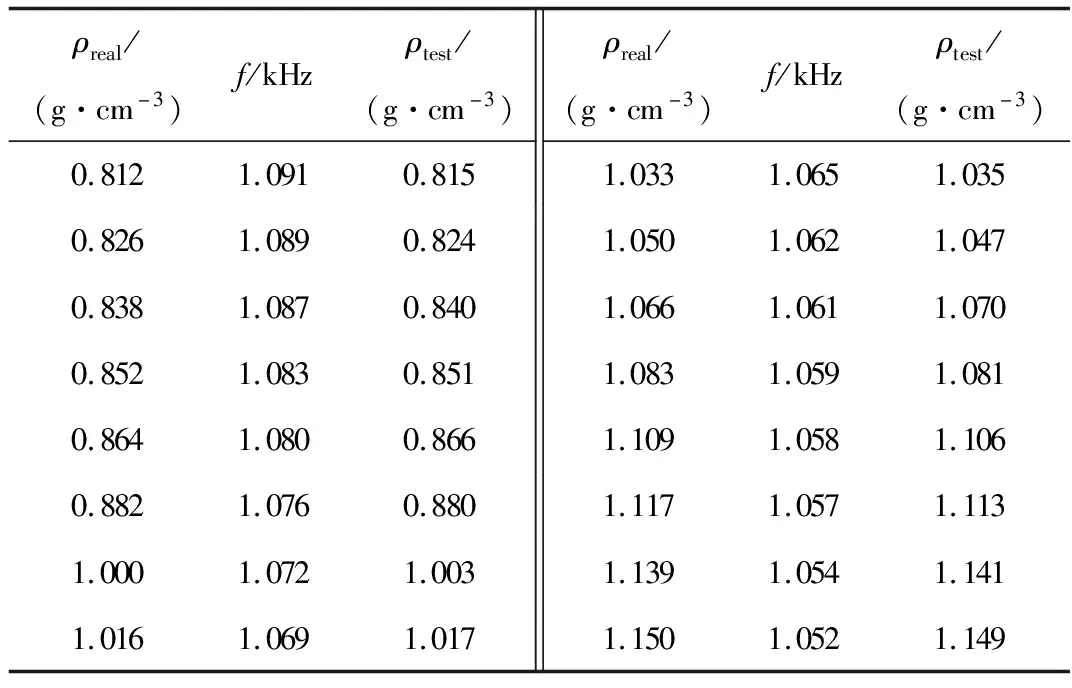

表1为液体密度测试数据,表1中ρreal为被测液体的实际密度,f为音叉密度测井仪的输出谐振频率,ρtest为音叉密度测井仪的测量密度。其中密度低于1 g/cm3的被测液体样本为柴油和水搅拌均匀的混合流体,密度高于1 g/cm3的被测液体样本为水中添加一定比例的工业盐且搅拌均匀的盐水。从实验测量数据可知,在所给的流体密度测量范围内,测量误差最大为0.004 g/cm3(|ρreal-ρtest|),该音叉密度测井仪能够很好的对流体的密度进行测量,而且测量精度达到了±0.03 g/cm3,能够满足实际生产测井过程中对流体密度的测量要求。

表1 液体密度测试数据

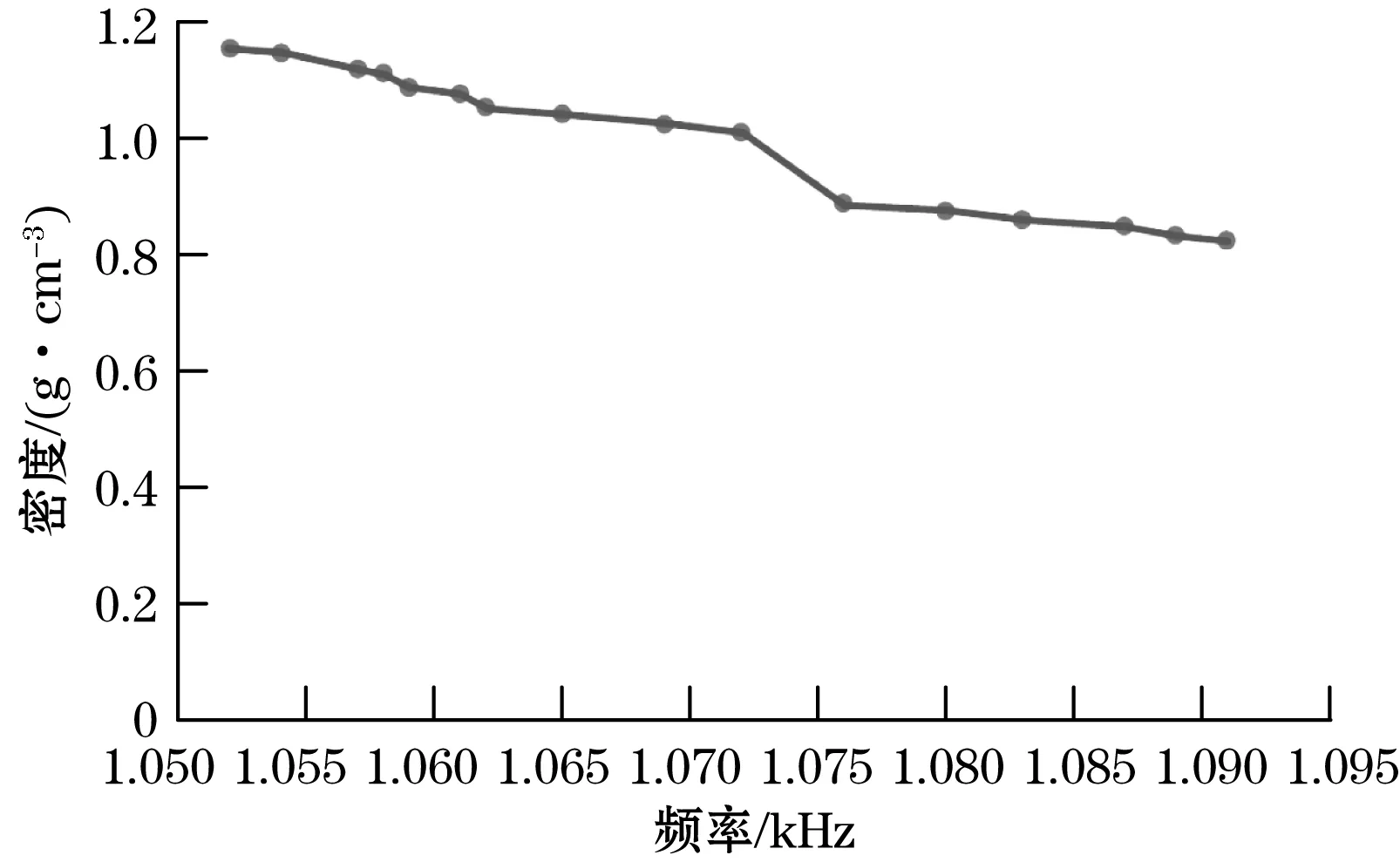

图9由表1的被测液体的实际密度ρreal和音叉传感器测量的谐振频率f的具体数值绘制而成,从图9中可以看出,随着液体密度的增大,检测到传感器的谐振频率越小,即液体密度与检测到的音叉传感器谐振频率成单调递减的函数关系,这与图2理论分析结果一致。因此,通过检测音叉传感器的谐振频率来确定被测液体的密度是可行的,且该检测电路的精度和检测范围都满足实际工程需求。

图9 液体密度与谐振频率关系曲线

4 结束语

本文针对油井中油、气和水三相混合流体密度实时在线检测的要求,提出了基于谐振式音叉传感器的检测方法,并设计了闭环反馈检测音叉传感器的具体电路方案,从而提高了电路的稳定性和抗干扰能力。通过对音叉传感器的工作原理、仪器测量流体密度的整体方案以及实验数据分析对基于音叉传感器的密度测井仪器进行了较详细的论述。并通过多次实验对仪器在不同密度情况下进行频率的校正。通过实验,分析研究了仪器在不同的密度情况下的频率,从而算出流体实际密度与被测密度之间的误差,提高了仪器的测量精度。