低阈值高通量被动微阀的研制与性能研究

2020-06-11张鑫杰陈杰铭

张鑫杰,陈杰铭

(1.河海大学机电工程学院,江苏常州 213022;2.东南大学机械工程学院,江苏南京 211189)

0 引言

微流体精确操控是微流控芯片中样品处理与分析的关键环节,直接决定了芯片检测结果的可靠性。目前,微流控芯片中液体样品控制主要采用商业的机械泵(如精密注射泵、蠕动泵、气泵等)来完成[1]。然而,商业泵存在体积重量大、成本高、难以微型化集成等问题,无法实现真正意义上的微流控低成本集成应用。

近年来,随着微流控芯片技术的蓬勃发展,微流控阀在微流控芯片中用于微流体低成本、精确控制已得到广泛关注。根据流体调控原理,现有微流控阀主要分为主动式与被动式两类[2]。主动阀利用外部激发单元来改变流阻以达到调节流量的目的,基于激发源的不同,目前已报道的主动阀主要有气控阀[3]、电控阀[4]、磁控阀[5]、集成多种激发源控制阀[6]等。虽然主动阀在微流体的复杂控制方面具有一定优势,但过于依赖外部激发源控制使得该类型的微阀并不能很好地实现微型化集成。被动阀无需依赖外部激发源,仅通过流体压力改变自身流道结构即可实现微流体流量的精确控制。与主动阀相比,被动阀不消耗外部能源、使用成本低、操作简单、集成度高,在制成低成本、便携式微流控系统中具有更好的应用优势。基于流道结构的不同,现有的被动阀主要有单膜阀[7]、垂直平行双膜阀[8]和水平平行双膜阀[9]。单膜阀只具有一块弹性薄膜结构,微阀工作时,来自阀体入口的流体压力直接作用在薄膜上,使主流道截面减小以实现流体流量的自动调节。与单膜阀相比,双膜阀设计有两块弹性薄膜,微阀受流体压力时,流体直接作用在两块薄膜上使其同时变形并调节流体流量,因此双膜阀通常比单膜阀具有更低的阈值压力。总体而言,被动阀无需借助外部控制即可实现微流体的自动、精确控制,且有助于实现微型化集成。但是,现有被动阀无法实现低阈值高通量的流体控制,难以满足便携式微流控器件的实际应用需求。

因此,提出一种新型结构的微流控被动流量调节阀,可以在低阈值流体压力下实现高通量精确液体控制。首先,介绍了微阀的流量自调控工作原理。接着,介绍了微阀的流道结构设计和制作工艺。然后,针对微阀样件,仿真研究该微阀实施液体调控中薄膜与液体相互作用的耦合过程。最后,搭建微阀流量测试实验装置,通过实验研究微阀的压力流量特性。

1 工作原理

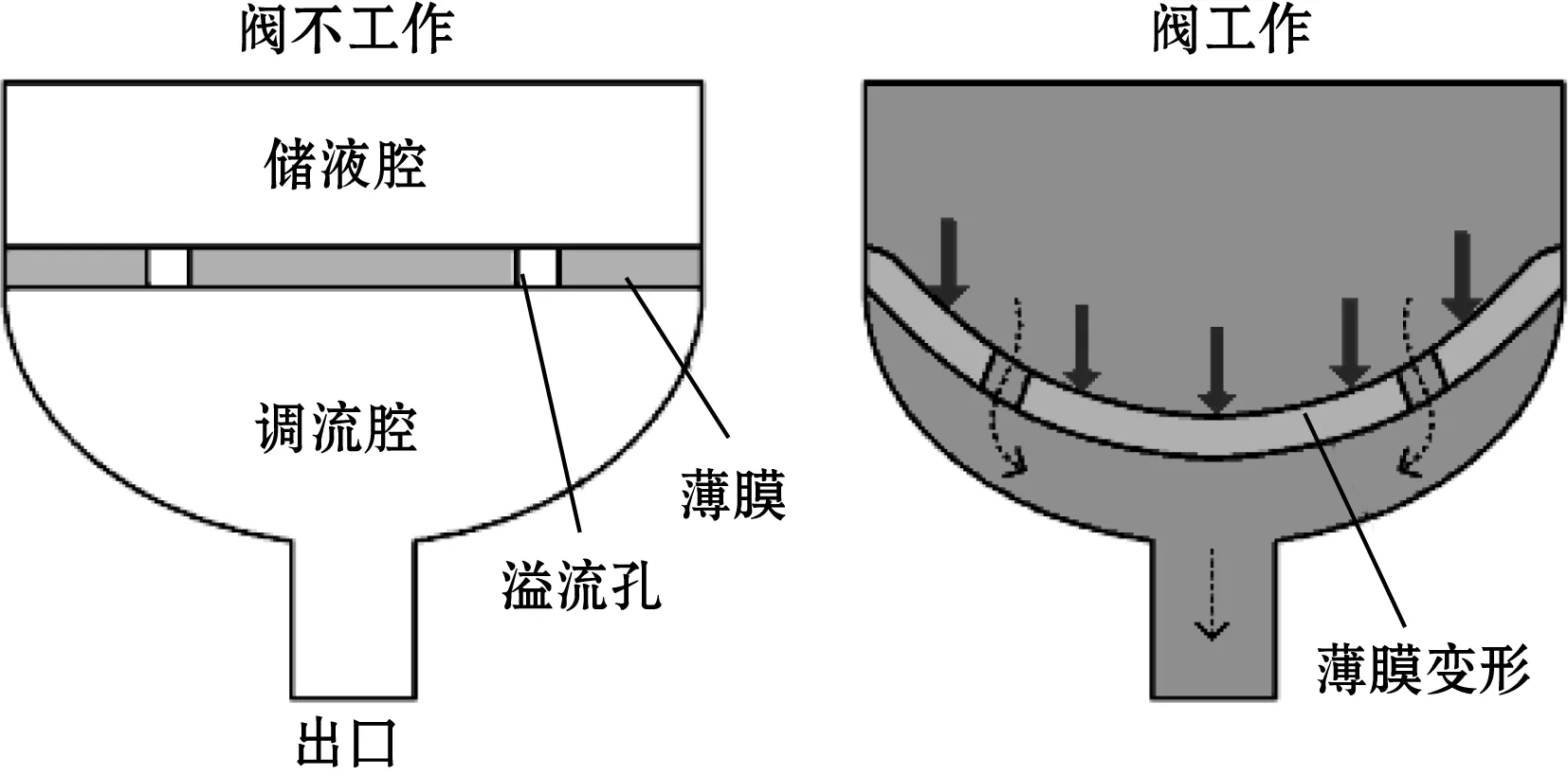

微阀的概念结构如图1所示。该微阀设计有储液腔、柔性薄膜和调流腔。其中,储液腔接通液体入口,柔性薄膜上带有2个溢流孔,调流腔的内壁面为椭球面且连通液体出口。微阀工作时,液体从入口进入储液腔,穿过溢流孔进入调流腔并从出口流出阀外。随着入口液体压力的增大,柔性薄膜受压逐渐向调流腔的内壁面产生弹性变形。变形的薄膜挤压调流腔中的液体,使调流腔的阻力不断增大。如式(1)所示,当入口液体压力从p增大至p+Δp时,调流腔的阻力相应地从R增大至R+ΔR。增大的流阻实时补偿了增大的液体压力,当液体压力超过一定的阈值时,微阀即可输出恒定的流量Qc。

(1)

图1 微阀调节流量原理图

2 设计与制作

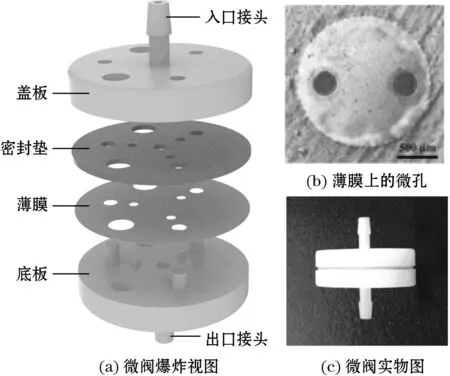

基于微阀的工作原理,对微阀的流道结构进行详细设计。如图2(a)中爆炸视图所示,该微阀由4个零件组成,分别为盖板、密封垫、薄膜和底板。其中,盖板上表面设计有宝塔结构的入口接头,用于连接进液管实现液体进样。盖板下表面设计有储液腔,直径为1.5 mm。密封垫正中心设计有通孔,密封垫厚度为500 μm。薄膜上设计有2个溢流孔,孔距为1 mm,孔径为200 μm,薄膜厚度为50 μm。底板上表面设计有椭球形调流腔,调流腔直径为1.5 mm,深度为150 μm,出口直径为600 μm,底板下表面设计有宝塔结构出口接头。为保障微阀各零件的精密配合,各零件上还设计有定位柱及定位孔。

为实现微阀的低成本、快速制作,采用3D打印与紫外精密激光加工的技术制作微阀零件。盖板和底板采用3D打印制作,材料为光敏树脂(SOMOS Imagine 8000,DSM)。密封垫(原材料为无色透明硅胶膜)和薄膜的原材料(原材料为涂覆有聚二甲基硅氧烷PDMS的聚合物薄膜)直接从市场采购,采用紫外激光加工。首先,紫外激光直接在硅胶膜和聚合物薄膜上切透微流道的外轮廓,被切透的材料自然掉落形成微孔结构,从而获得密封垫成品与薄膜半成品。接着,采用氧等离子清洗工艺对密封垫和薄膜半成品的PDMS表面进行处理,并将这2个零件进行不可逆键合。然后,将聚合物薄膜从键合后的PDMS薄膜以及密封垫上撕除,获得键合好的密封垫与薄膜。薄膜上的微孔结构如图2(b)所示,采用紫外激光加工的溢流孔圆周非常光滑,且薄膜和密封垫对齐键合后2个溢流孔对称位于调流腔的内侧。最后,将盖板、键合的密封垫和薄膜、底板进行堆叠,利用各零部件上的定位柱和定位孔实现微阀的精确装配。制作完成的微阀样件如图2(c)所示,该微阀的外径为18 mm,高度为18.5 mm,体积小且成本低廉。

图2 微阀结构示意图及制作实物图

3 结果与讨论

3.1 实验装置

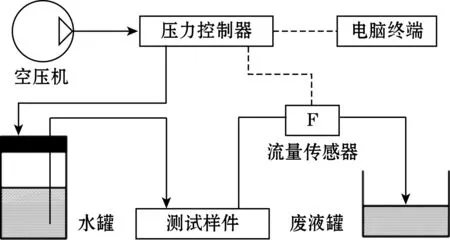

测试微阀流量的实验装置示意图如图3所示。该实验装置由空压机、压力控制器、电脑终端、水罐、测试样件、流量传感器和废液罐组成。其中,空压机可产生压缩空气用于驱动液体,电脑终端调节压力控制器(OB1 Base MkIII,Elveflow)输出特定技术参数的测试气压,水罐为密闭的罐体且储存有去离子水,测试样件采用订制夹具夹紧微阀样件以防微阀发生液体泄漏,流量传感器(MS 5,Elveflow)与压力控制器实时通讯并测量流经传感器中去离子水的流量,将收集到的压力、流量数据传输至电脑终端。对微阀样件进行流量测试时,启动空压机产生压缩气体输入压力控制器,压力控制器将气体源压力调整为测试压力并输入水罐中。此时,水罐中的气体将去离子水压入测试样件,去离子水经微阀调节流量后输入流量传感器,并流出至废液罐中。在此过程中,流量传感器实时测量去离子水的流量,将流量数据反馈给电脑终端。

图3 微阀流量测试实验装置示意图

3.2 流固耦合仿真

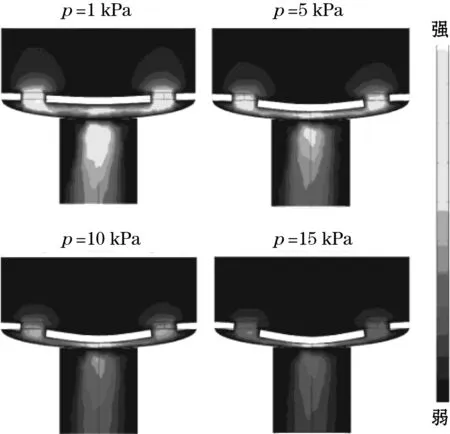

微阀在实施液体调控时,利用柔性薄膜与液体的相互作用实现液体流量精确控制。由于薄膜在受液体压力过程中产生弹性变形以改变调流腔的流阻,因此这是一种典型的流固耦合问题。根据研制的微阀流道结构参数,采用多物理场仿真软件COMSOL Multiphysics®中的流固耦合模块对微阀进行建模。首先,建立微阀中储液腔、调流腔和出口的三维模型,将其设为不可压缩纳维斯托克斯模型流体域,流体材料为水,动力黏度为0.001 Pa·s。接着,建立柔性薄膜的三维固态应力应变模型,薄膜材料设置为PDMS,杨氏模量为1.7 MPa,泊松比为0.49。设置储液腔入口处的初始液体压为1 kPa,出口处压力为0,并逐渐加大入口液体压力,进行多次仿真计算,记录薄膜受水压变形后的位移与出口流量。图4(a)显示了不同入口液体压力下微阀的仿真计算结果,液体压力分别为1 kPa、5 kPa、10 kPa和15 kPa。当液体压力为1 kPa时,薄膜受压朝着微阀出口方向产生轻微变形,而当液体压力依次增大至5 kPa、10 kPa和15 kPa时,薄膜变形位移也逐渐增大。最终变形后的薄膜几乎完全与调流腔的内侧壁面贴合,进一步压缩调流腔空间,使调流腔的流阻不断增大。对比上述4种工况下液体的速度梯度场分布,发现当入口液体压力较低时,高流速区主要分布于两侧的溢流孔以及流道出口中央。而当入口液体压力增大时,高流速区逐渐集中至薄膜与流道出口交界区域处,表明该区域处的流阻对微阀的流量起决定性作用。

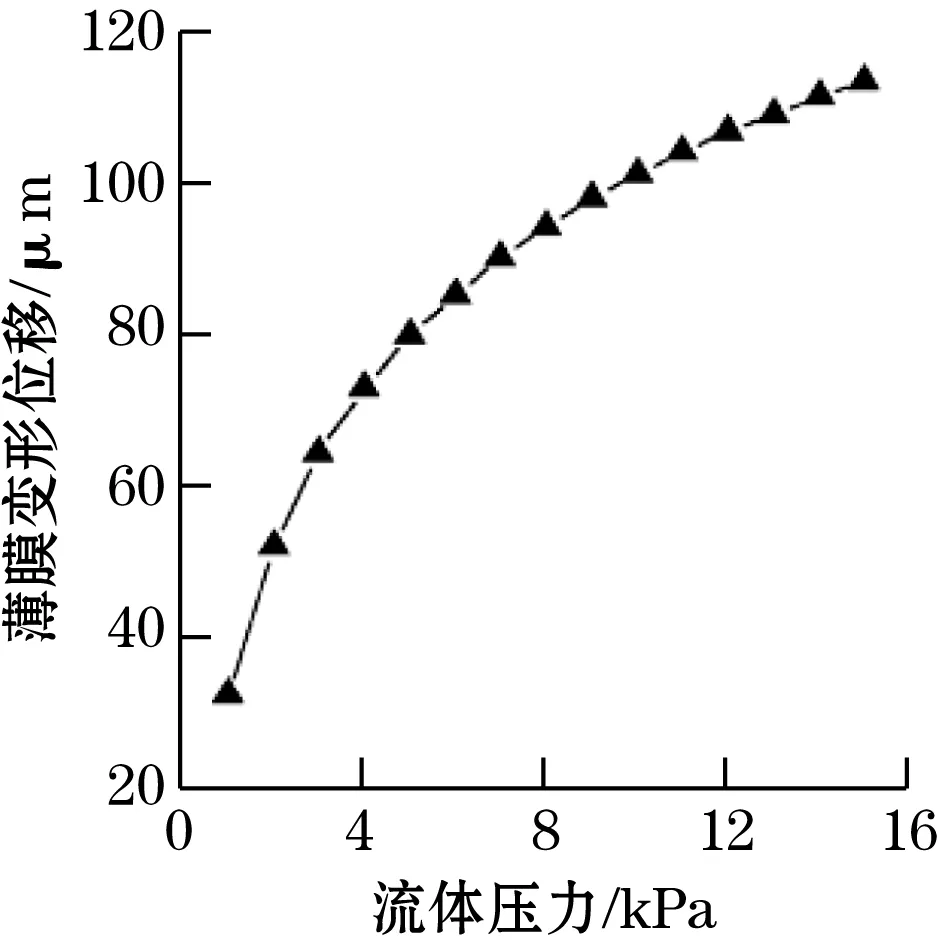

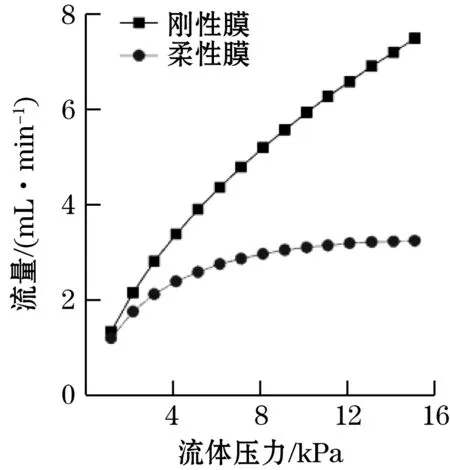

图4(b)描述了微阀入口液体压力从1 kPa增大至15 kPa时的薄膜变形位移以及微阀输出流量的变化过程。由薄膜变形位移曲线可知,当液体压力从1 kPa增大至6 kPa时,薄膜的变形量急剧增大,变形位移从32 μm迅速增大至85 μm,相应的位移增量为53 μm。当液体压力从6 kPa增大至15 kPa时,薄膜变形位移增大至113.4 μm,而位移增量仅为28.4 μm。由此可以推断,随着入口液体压力的增大,微阀的流阻迅速增大,薄膜变形量逐渐趋于饱和。对整个仿真过程中的微阀流量进行分析,发现随着流体压力的增大,流量一开始连续增大而后逐渐趋于稳定,表明该微阀模型具有较好的稳流能力。为检验微阀的稳流调控能力,将薄膜的杨氏模量设为无穷大,即薄膜变为不可变形的刚性膜,再次对刚性膜微阀进行仿真计算。由刚性膜的压力流量曲线可知,当薄膜不产生变形时,随着入口液体压力的增大,微阀的流量几乎呈线性增大,且微阀不再具有自动实施稳流调控的能力。上述仿真结果表明带有柔性薄膜的微阀具有一定的稳流自调控能力,从理论上证实了微阀结构设计的合理性。

(a)不同压力下液体的速度梯度场分布

(b)薄膜位移、流量与液体压力的关系

3.3 性能实验测试与分析

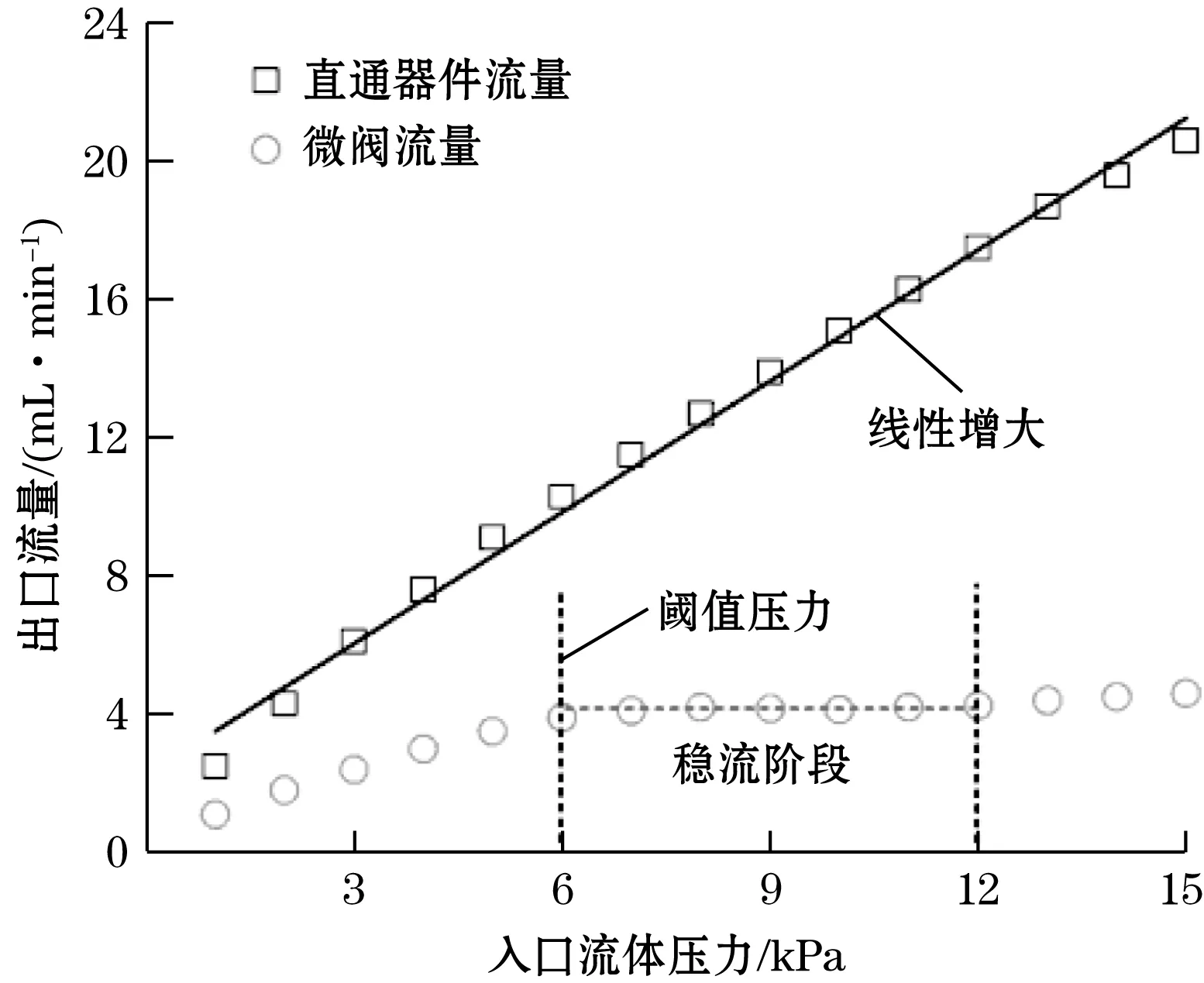

为进一步验证微阀的稳流调控能力,对制作的微阀样件进行流量测试实验,并研究其压力流量特性。在实验中,设置测试气压即微阀的入口液体压力依次从1 kPa逐步增大至15 kPa,测试微阀在相应液体压力下的流量,记录的压力-流量曲线如图5所示。由微阀的流量曲线可知,随着入口液体压力的增大,微阀的出口流量一开始也逐渐增大。当入口液体压力超过6 kPa时,微阀流量基本趋于稳定。对液体压力在6~12 kPa之间的平均流量进行计算,发现流量始终保持在4.03±0.17 mL/min,且流量的波动偏差仅为4.22%,此时微阀表现出良好的稳流效果。当液体压力超过12 kPa时,微阀流量开始缓慢增大,且逐渐偏离稳流阶段的平均流量值,流量不再保持稳定。为进一步验证微阀的流量调控特性,将微阀中的薄膜去除,制作了一种直通流道器件,测试该器件的流量数据,并和微阀流量数据进行对比。从图5中直通器件的流量数据可以看出,直通器件的流量随着入口液体压力的增大几乎始终呈线性增大。由此可见,该微阀具有显著的流量自调控特性,且流体压力在6 ~12 kPa之间时,微阀可以持续输出稳定的流量。基于上述实验结果,可以得出微阀的阈值压力仅为6 kPa,且微阀实施液体调控时其稳定流量大于4 mL/min,两项关键指标均优于已报道的微阀[7-9]。得益于其低阈值、高通量稳流特性,该微阀在低成本、便携式微流控器件中具有较好的应用前景。如在微量精确给药系统、生物细胞高通量操控、样品液高效混合等生化应用中,该微阀可以自动实现样品液的精确控制,在保障系统安全性和可靠性的基础上,进一步降低微流控器件的成本和体积,有益于微流控器件的广泛应用。

图5 微阀的压力流量曲线

4 结束语

设计并制作了一种新型结构的微流控被动流量调节阀。该微阀采用3D打印与紫外激光加工技术制作而成,材料成本低廉,制作工艺便捷。该微阀的特点在于其调流腔设计为椭球面结构,当微阀中的柔性薄膜受流体压力时能迅速紧贴球面,挤压调流腔中的液体达到自动调节液体流量的效果。软件仿真与实验结果表明,该微阀在变化的液体压力下具有较好的高通量、稳流效果,且实现稳流调控所需的阈值压力较低。该微阀在微流控系统中可用于精确控制微流体流量,有益于微流控系统的低成本、微型化集成应用。