分动型翻转冷床的改造探索

2020-06-11薛彦军

许 瑞, 薛彦军, 王 鹏

(首钢长治钢铁有限公司, 山西 长治 046031)

在现代钢铁生产过程中,方坯翻转冷床在连铸系统设备中起着关键作用,翻转冷床的正常工作能够使铸坯得到快速冷却,与此同时使得铸坯得到矫正,保证质量。首钢长治钢铁有限公司(以下简称长钢)炼钢厂8 号连铸机是长钢公司八大填平补齐工程8 号转炉的配套工程,于2011 年6 月建成投产。长钢炼钢厂8 号连铸机生产钢坯直接送往长钢主力产品—棒材生产线,因此该冷床的稳顺运行对首钢长钢公司意义重大。该铸机在建成运行一段时间后,翻转冷床在运行时产生一些故障,主要表现为:横移V 型齿在后退过程中拌坯,导致铸坯无法实现翻转,造成倒坯,大量钢坯堆积在冷床,增大了冷床的负荷,对设备损坏极大;同时由于无法实现钢坯翻转,使钢坯弯曲变形无法通过冷床矫正,影响铸坯质量。笔者通过现场进行实际考察,提出了针对性的改进措施,从根本上解决了翻转冷床无法翻转难题,减少了冷床故障,保证了冷床的可靠运行,为铸坯质量提供了设备层面的保障。

1 分动型翻转冷床简介

1.1 冷床构造简图及主要部件

长钢炼钢厂8 号连铸机冷床为分动型翻转冷床,该冷床共有18 个摇架分为3 组,每组6 个摇架用连杆连接,摇架上部是冷床支撑横梁,横梁上部装有传动齿条。其主要部件如图1。

1.2 分动型翻转冷床工作原理

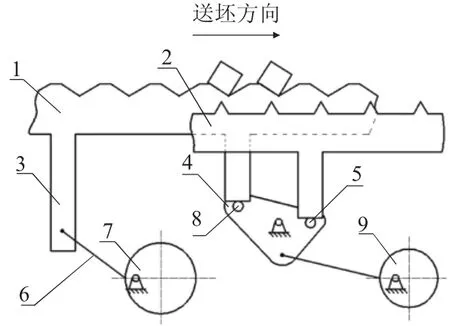

分动型翻转转冷床的传动示意图如图2,即V型齿和U 型齿的上升下降、水平移动分别由不同的电机进行驱动,动作协调靠电气联锁加以保证。

图1 分动型翻转冷床构造简图

图2 分动型翻转冷床传动示意图

1.2.1 水平传动

通过电机带动水平传动机构中的偏心转动,通过水平传动拉杆拉动使传送齿条实现水平运动。水平传动机构中使用的偏心偏心距e=150 mm,所以水平传送最大距离为300 mm[1]。

1.2.2 垂直传动

通过电机带动垂直传动机构中的偏心转动,通过连杆带动升降摇架摆动,使摇架带着翻转齿条做升降运用。垂直传动机构中使用的偏心距e=50 mm,所以垂直传动的最大行程为100 mm。

2 存在问题及原因分析

2.1 存在的问题

该冷床为利旧首钢三炼钢旧有设备,设计满足100 mm×100 mm~180 mm×180 mm 各类方坯,所以改型分动型翻转冷床在工艺性能及设备的传动性能在原理上是可靠的,但由于使用时间长,设备多次发生故障停机[2],且年维修费用较其它冷床一直居高不下。其问题主要表现在一下几个方面:

1)钢坯无法翻转,影响铸坯质量。

2)传动机构偏心铜瓦磨损严重,使用周期短。

3)传动轮经常发生抱死现象,更换频繁。

2.2 原因分析

经过现场实地勘测,对于以上问题产生的原因主要总结如下:

1)冷床在运转一定时间后,传送U 型齿起升高度不够,致使在向前送坯的过程中,铸坯下方拌到翻转V 型齿尖,导致铸坯无法翻转,甚至向后倒坯。

2)由于部分翻转V 型齿磨损,原有向前传送距离无法保证在翻转V 型齿在升起时使铸坯进行翻转,甚至向后倒坯。

3)冷床无法向前运送铸坯,致使大量铸坯停留在冷床上,冷床负荷增大,传动系统磨损加剧,行程恶性循环。

4)传动轮在冷床发生水平运动时产生转动,但原设计润滑油管为固定式,致使油管发生打扭现象,导致油路堵塞,无法保证传动轮润滑,最终使传动轮抱死。同时传动轮不转后与导轨之间磨损加剧,也是传送U 型齿起升高度不够的原因之一。

3 采取的措施

根据以上问题,对该冷床进行了针对性的勘测后提出以下解决方案

3.1 传动U 型齿起升高度不够

1)在该型冷床实际运行过程中,当传动U 型齿达到最高点时,经常发生溜车现象,进一步观察发现为垂直传动机构制动能力差。原垂直传动机构制动机构设计为单侧抱闸抱紧制动,为此长钢将减速器高速段改为双出轴模式,使用两端制动,增加垂直传动机构制动能力[3]。

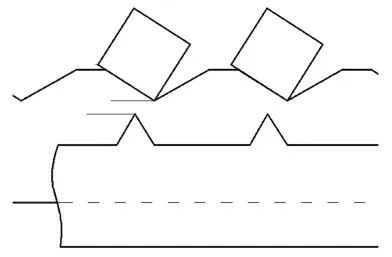

2)通过前文介绍该型冷床的垂直传动最大行程为100 mm,即当传动U 型齿在最高点(翻转V 型齿在最低点)时两齿板齿尖高度之差为100 mm。根据齿形可知此时传动U 型齿齿底离翻转V 型齿齿尖距离为30 mm,反之同理,如图3。但是在实际运行过程中由于机械磨损等问题,上述差值基本在10 mm左右,甚至有0 左右等极端情况出现。为此长钢将传动U 型齿相对于翻转V 型齿的高度整体加高10 mm,保证在向前传动过程中传动U 型齿齿底与翻转V型齿齿尖高差,以此消除拌坯现象。

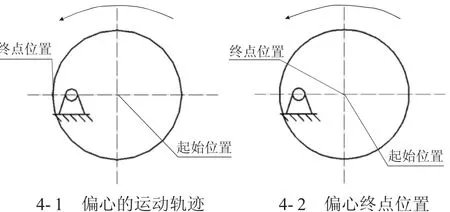

3.2 传动U 型齿前进距离不够

原设计水平传动中偏心的运动轨迹为从起始位置逆时针转至终点位置如图4-1,该型冷床也是通过调整起始位置来保证适用于不同规格的铸坯。将水平传动拉杆缩短20 mm,横移U 型齿在到达现有位置时偏心终点位置如图4-2,从而保证横移U 型齿在现有基础上仍有向前进空间[4]。

图3 齿条位置示意图(mm)

图4 水平传动偏心位置对比图

3.3 传动轮润滑油管打扭

原设计传动轮润滑油管为固定式,无法随车轮转动而转动,致使油管打扭[5]。为此长钢重新设计一种旋转接头用于该传动轮上如图5,并已申请专利,专利号ZL201821613646.7。

图5 旋转接头结构示意图

4 结语

该型冷床经过改造后,通过实践证明上述分动型翻转泠床的改造是合理的,大幅降低了冷床的故障,提高了设备可靠性,使该型冷床大修周期由8 个月提升至1 年半以上,同时也降低了冷床的在日常维修维护过程中的人工成本和工作量,为保证铸机生产提供了可靠的设备保障。与此同时,此次改造探索,也为同类型冷床的设计、制造。维修维护提供了可借鉴的宝贵经验。