芜湖新兴1 280 m3 高炉高产优化铁水调配生产实践

2020-06-11陈那港张卫华李志刚沈洪流

陈那港, 张卫华, 李志刚, 沈洪流

(芜湖新兴铸管有限责任公司炼铁部, 安徽 芜湖 241002)

芜湖新兴炼铁部两座1 280 m3高炉分别建于2012 年及2013 年,两座高炉配套设施风机设计能力均一致,两座高炉目前产量稳定在8 200~8 300 t,最高达到8 448 t 的历史最好水平。目前高炉配套两个铁口,出铁场采用摆动溜槽的双出铁场,每个出铁场配用一个摆动溜槽,每个摆动溜槽两侧配2 个铁水罐,另配一个备用罐位,两个出铁场共四个正常用罐位和2 个备用罐位。高炉炉容1 280 m3,设计系数2.7 t/(m3·d),正常生产时产量3 456 t/d。经过对脱湿鼓风及高压氧气的改造,提高高炉的富氧量及喷煤量,高炉焦比大幅度降低及产量大幅度提升,现每个高炉产量已达到4 100~4 200 t/d 的高产水平。高炉高产给带来的后续铁水罐调配、火车头拉运、铁水罐检查处理带来了一系列的问题。

1 合理调配铁水生产实践

1.1 1 280 m3 高炉出铁方案

高炉产量高、流量大,对铁水罐对罐、罐容、罐体、罐架的安全要求非常高,两座高炉产量稳定在8 200~8 300 t/d,高炉出好一罐铁(炼钢要求出到100~105 t/罐计算)时间正常在18~24 min,最短的13 min 就出好,铁水流速在4.4~8.5 t/min。火车头正常从炼钢拉出空罐—过磅—掰道岔—对好罐位最快在16 min,如果炼钢空罐放在重罐前或不按照顺序依次翻罐则需要炼钢行车吊运,火车头等待炼钢吊空罐时间在5~10 min,则造成火车头迟迟拉不出铁水罐,高炉铁流较大为了防止铁水罐出铁过满而被迫紧急带铁堵口,这对高炉安全生产带来较大影响和危害。而铁水罐上的越多则铁损越大。

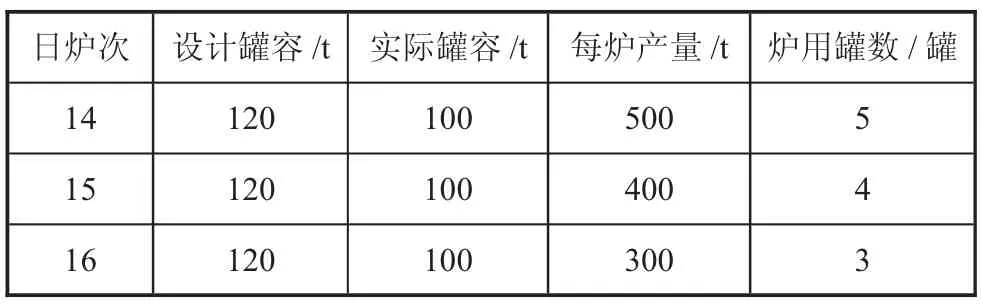

近期每座1 280 m3高炉每炉铁出铁在3~5 罐,每罐铁100 t。生产时每炉铁水在299~498 t,考虑到炮泥等诸多因素对铁口的影响出铁每炉不均匀波动较大,后期铁口出铁流越大。上一炉铁口浅的情况下,铁水出不干净,待铁水涨起来时,上炉次没出尽铁水将一起出来,即该炉次铁水将增加,实际罐容设计120 t,考虑到结下罐体和上罐口留有700 mm 高度安全体积,现考虑炼钢需要添加废钢、铁块等原因,要求每罐按100 t 容铁量计算(见表1)。

表1 每炉用罐数

从表1 可以看出,日炉次不管是14 炉、15 炉还是16 炉都需要倒用备用罐位及铁水罐。目前22 个铁水罐及罐架考虑到炼钢换包及连铸设备等问题耽误炼钢需要压罐10 个,另有两个翻空2 个等待拉运(等待汇报上级同意时间较长重罐经常会达到12~13 个),且需10 个重罐以上才允许铸铁。每个炉子各有2 个空罐需过磅回皮给炉区对罐,铸管2 个重罐1 个空罐,高炉炉区在出铁的2 个重罐2 个空罐在罐位等待出铁(除非带铁堵口或长时间等罐出铁),送铸铁轮流维护的2 个空罐,在铸铁烘烤2 个备用铁水罐随时能上罐架的。铁路需轮流维护1 个铁水罐架。

1.2 低于8 000 t 铁水罐罐架调配(见下页表2)

每个高炉两个出铁场,正常生产时采用交替出铁,铁口出完后间隔10~15 min 打开第2 个铁口,每炉开口时间10 min(炮泥潮,防止冒大烟,烘烤铁口),因开口前必须要确认铁水罐已经到位的情况下才能开口,所以在上炉次堵口之前,必须把下个出铁场铁水罐对到位。

表2 所需铁水罐数及各点铁水罐分配情况 个

2 高产量前提下铁水罐调配

2.1 高产量前提下对罐方案

每座高炉日产铁水4 100~4 200 t,每炉次要准备4 个罐×2 个铁口=8 个罐,外加8 个罐循环运转,2个罐结圈结盖后轮流送铸铁锚扣检查处理。另外高炉每炉出铁时间40~65 min,这段时间内铁水罐回皮需要16~20 min,炼钢需要在40~45 min 内腾出1 个空罐回来给高炉对罐,炼钢最多只能在360 min 内压8~9 个罐,目前炼钢压罐10 个,铁水罐不够用高炉经常带铁堵口及等罐出铁,后期一个铁水罐架需要轮流维修。后续考虑到1 280 m3高炉产量提升紧急追加采购4 个铁水罐及罐架子,以确保1 280 m3高炉高产情况下优化铁水调配。

若1 280 m3高炉因炉温高粘罐严重造成铁水罐罐容变小或高炉工长根据出铁情况需出四罐铁水时,工长提前通知调度安排铁路按照应急预案处理。需出四罐铁水时高炉区需要铁路运输部门备有一台机车在炉区应急以防特殊情况,铸铁区有一台机车在待命,炉况正常后一台机车在铸铁与高炉区间运行即可满足高炉对铁水罐要求。同时炉区需要多准备一个空罐应急使用,如下图所示:炉前出铁顺序按照第一罐—第二罐—第三罐—铁运对应急罐位至第三个罐位处(第四罐)。在高炉高产生产实践中1 280 m3高炉火车头机车在出铁罐位应急对罐见图1。

图1 1 280 m3 高炉高产出铁对罐应急预案

综上所述,上一炉的理论铁量没出尽,工长计算铁量下一炉若要出四个罐铁水的话要提前通知调度安排铁运采用以下应急预案:

1)1 280 m3高炉西边出铁场先将摆动流嘴打到右边先出第一罐,出满后将摆动流嘴打到左边出第二罐,在这段时间内工长让调度室再通知铁路在10~15 min 内将第一个重罐拉出并对上空罐并通知工长;出完第二罐后将摆动流嘴又打回右边第一个罐位继续出第三罐,同时工长通知调度安排铁路将左边第一个满罐(即第二个重罐)铁水拉出对上空罐(机车需在高炉区待命,对罐时间均控制在10~15min),对好后通知工长可以出第四罐铁水。

2)1 280 m3高炉东边出铁场先将摆动流嘴打到右边先出第一罐,出满后再打到左边出第二罐;这段时间内工长通知调度安排铁路及时将第一个重罐10~15 min 内拉出并对上空罐,对好后通知工长。出完第二个重罐再将摆动流嘴打到右边第三个空罐时继续出铁(机车需在高炉区待命,对罐时间控制在10~15 min),特殊情况下出完第三罐后可以改到备用罐位出第四罐铁水。

2.2 铁水罐质量动态监测调配

为了使当班调度员能及时预判到每个罐位铁水吨位更加精准,增加新上铁水罐动态监控系统对每个罐位铁水罐实施动态监控。对炼钢需要折罐所需铁水精确吨位安排炉前提前调配,降低人为盲目调配铁水罐失误及防止过满溢罐危险。

3 效益测算

经过采取了一系列的实时监控、实时计量及根据高炉理论铁水测算科学合理调配铁水罐较比之前的盲目人为随机调度取得了较好的安全效益、环保效益及经济效益。

3.1 安全效益

采用了新的远程监控系统科学合理调配大皮重的铁水罐后,未再发生过铁水落地烧坏铁水罐及铁轨造成高炉休风恶性事故,在此之前每年均发生一起铁水罐装过满溢罐或铁水罐未对到位即打开铁口烧坏铁水罐、罐架及铁轨造成高炉休风恶性生产事故。

3.2 环保效益

在环保日趋严峻的条件下,采用了新的远程监控系统科学合理调配铁水罐后,未再发生过因铁水落地造成异常排放环保事故。

3.3 经济效益

3.3.1 合理调配铁水罐提高铁水温度效益

因炼钢车间没有混铁炉,采用一罐到底的生产模式而炼钢节奏较快需要攒罐8~10 罐再开始生产,长时间的停放罐造成铁水温度降低较快,铁水液面易结壳,经过测算从出铁主沟开始,过程到终端,铁水的温降大约在2~3 ℃/min。从出铁到翻罐时间长达2~4 h,出现异常情况则会更长时间,铁水的裸露造成铁水温度的散失非常严重,炉前铁水1 500 ℃的情况下到炼钢压罐2~3 h 铁水温度估计在1 300 ℃,热量散失较大约200 ℃。两高炉送炼钢及铸管铁水敞开口运输且存在压罐时间,铁水过程温降造成热量损失,从而降低了入炉铁水的物理热。为铁水运输过程中的热量损失,科学合理的调配铁水罐督促炼钢按到罐先后顺序翻罐能提高入炉铁水温度,降低平均吨钢能源消耗,减少铁水温降。

在高炉高产条件下科学合理调配铁水罐实践和数据证明:一天回收3 元/℃×200 ℃×60 罐=36 000元,每月回收铁水温度360 000 ℃,一年36 000×350=1 260 万元(刨去年度计划检修时间),共计全年降低成本1 260 万元。

全月提高铁水温度降本增效费用:3 元/℃×200℃×60 罐×30 d=108 万元/月;全年回收降本增效费用为:108×12=1 260 万元(刨去年度检修时间),降本增效显著。

3.3.2 合理调配铁水罐降低铁损回收铁素效益

铁水罐周转时间越短造成结圈结壳的铁损则越小,但只要铁水罐上架运转,调配皮重晓得铁水罐的罐边铁屑残铁用挖机进行破碎后分批入罐。严格控制入罐残铁重量,每罐加入的残铁不得超过5 t,以便于每罐铁水能便于吸热融化,小块的罐边残铁刨花则送铲车倾倒入罐便于融化。2017 年6 月至2018年4 月24 日,按上述方法,共锚扣出罐边残铁入罐等消化约2 850 t(月均285 t),铁水罐罐容罐冒良好未发现结底结壳现象。

按铁水成本价格每吨在2 420 元计算,转化为铁水按75%测算(取样化验全铁品位为75%~79%)。盘活资金:2 420×75%×2 850=517.3 万元;使用挖机、铲车、自卸车等机械及人员奖励加罐边铁屑残铁支出为:一辆215 型大挖机10 个月共计花费了9 万元×10 个月=90 万元,一辆铲车4 万元×10 个月=40 万元,自卸车1 辆×2 万元×10 个月=20 万元,人员奖励:20 人×10 个月×300 元=6 万元,以上共计花费:90 万元+40 万元+20 万元+6 万元=156 万元。

炼铁部按年计算回收罐边铁屑残铁,为公司降本增效费用为:[(517.3-156)/10]×12=433.56 万元/年。

4 结论

1)科学合理的采用远程监测系统解决了高炉铁水罐及时回皮为高炉按时间点准备开口时间,避免了高炉憋风等安全危害。

2)实时监控每个铁水罐的皮重情况对罐为高炉工长提供铁水罐安全罐容,避免了高炉带铁堵口安全问题。

3)实时远程监控系统对个别皮重异常的铁水罐能提前示警及时送铸铁维修处理检查问题:避免了铁水罐长时间满负荷运转没有时间送铸铁检查处理,长时间高温高强度的运转会有砖衬或罐嘴被侵蚀漏铁等安全隐患,若压罐则不能及时送去维护有重大安全隐患问题起到杜绝隐患。

4)科学合理调配铁水罐能满足下一道工序要求高炉出铁量不得超过105 t 铁,需要将吨位控制在100~110 t(下一道工序兑加废钢及铁块等),出多了下一道工序翻不掉会造成铁水罐结底等。原来铁水罐每罐可以出到120 t,相当于降低单罐铁水罐重,增加铁水罐数,便于炼铁调度根据下一道工序工艺要求优化调配铁水罐送罐。

5)在高炉高产情况下采用了一系列手段科学合理优化调配铁水罐取得了较好的安全、环保、经济效益。